喷油螺杆式空压机润滑油含水问题的探讨

2015-12-22李政中海油能源发展装备技术有限公司天津300450

李政(中海油能源发展装备技术有限公司,天津 300450)

喷油螺杆式空压机低噪声箱式结构,无需基础,安装简单;PLC控制,配有气量自动调节控制系统等优点在工业生产中大量的运用。某终端处理厂喷油螺杆式空气压缩机设计为二台,正常情况为一用一备。机组运行时,除了常规的维护和保养之外,还特别采取定期振动监测和油液监测维护方式,目的是保证机组有效可靠运行,为生产保驾护航。

1 空压机B取样油液分析结果

1.1 污染度状态

1.1.1 油品污染度指数超标,达到999.0。

1.1.2 油品检测中发现水分,检测数据为57.60%,数据超标。

2 化学性质

2.1 油品化学性质数据为100,数据显示为高值报警。

2.2 油品的介电常数为80.0(参考油标准为4.81),数据显示为高值报警。

2.3 40度粘度为7.3(参考油标准为48),数据显示为高值报警。

3 检验结果

该油品的污染度、化学性质及磨损状态均达到高报警值,应对润滑油进行更换;鉴于油品中大量含水,应对温控阀,最小压力阀等相关组件进行检查。

4 故障分析和诊断思路

从压缩机工作流程和原理圈定与润滑冷却系统有关,下面着重从润滑冷却系统进行详细的分析和论证。

压缩机润滑冷却系统主要由油气分离器、最小压力阀、滤网和节流孔、安全阀、冷却器、水分离器和排放管线组成。喷油螺杆式压缩机工作时,压缩机排气进入油气分离器后,滑油的温度与排气温度一致,通过散热器将滑油温度降为合理的温度,再进入压缩机循环使用。

在现场使用过程中对排气温度、压力,润滑油温度进行分析监测,机组这些指标均在正常范围,机组PLC控制没有出现故障和报警,确定压缩机润滑冷却系统在机组正常运行时工作正常。

油气分离器内的压力由压缩机压缩空气和油混合物产生。油在重力作用下存在于容器下部,气体则经过分离芯从容器顶部通过最小压力阀排出。最小压力阀的作用是在油气分离器内形成油循环的最小压力。同时在停机时有止逆功能,防止管网中的压缩空气向分离器内倒灌。最小压力阀只有分离器内压力超过一定值时才能打开,保持分离器内的压力,保证分离效果。其打开压力值一般为4bar,同时此阀体为单向阀体。那么润滑油中的水分推断就可能是最小压力阀体的损坏,压缩空气回流冷凝析出,来自于压缩空气中。为了证明此推断在现场进行了如下的检测方法:

4.1 两台压缩机正常工作至少两次加载和润滑油至少进行两个大循环,停机大约十分钟后对两台空压机进行采取油样对比,未发现异常。

4.2 两台机组同时停机至少20小时以上(润滑油自然冷却为常温),然后在停机情况下拧出油气分离罐底部的球阀前螺堵,缓慢打开球阀排水,直到有油流出为止。发现B机组比A机组在油水分离器底部排出的水,远远多于A机。B机组排出的水分大约有1200mL—1500mL左右。由此结合油气分离系统的工作原理和各部件功用及采集振动数据的综合推断出最小压力阀可能出现故障。

随之,对B机组的最小压力阀进行了检查和更换。使用上述检测步骤进行验证,发现B机组排出的水分和A机组正常情况及停机排出的水分相当,所以确定B机组由于油气分离系统中的最小压力阀损坏,导致润滑油中大量水分的推断的正确。下图分别为润滑油正常时和最小压力阀损坏初期,润滑油含水时,机组运行初期对机组采集的振动数据频谱图。

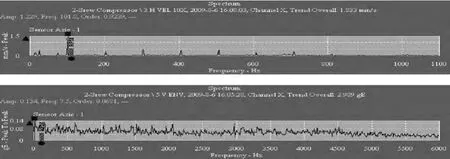

4.2.1 最小压力阀正常,润滑油不含水时机组运行频谱图:

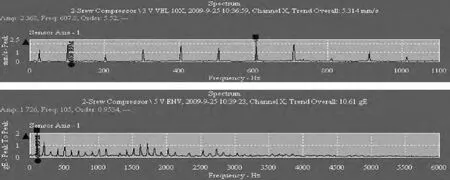

4.2.2 最小压力阀损坏,润滑油含水时机组启动初期,机组运行时的频谱图:

由于最小压力阀体的损坏而导致压缩空气回流进油气分离器中,压缩空气中的水分在油气分离罐中凝结,冷凝水析出,同时由于水的密度大于润滑油的密度,造成大量的冷凝水积淀在油分离器的底部。在启机初期,底部沉积大量的水分,空压机得不到有效的润滑,易使螺杆在运行过程中因表面油膜形成的不及时和充分,螺杆发生碰磨现象,使螺杆表面的光洁度变差。随之机组的振动和噪音变大,长期高振动的条件下运行,螺杆啮合间隙偏差越来越大,润滑油中产生大量的机械杂质,润滑油的性能下降,最终导致机组的功能性失效和机组的停机,对生产造成影响。

5 结语

通过此案例证实了对机组进行的油液监测和振动监测的维护和维修策略的有效性。1、及时预测设备运转状况和趋势,发现故障根本原因,合理安排检修和生产,提高机器可靠性,很大程度上避免灾难事故的发生。2优化零部件库存,降低库存费用,不必大量存储备件以保证设备的可靠性,减少机器停机时间,提高了生产率;3同时可在机器检修后验证检修质量,找到导致机器重复性故障或生产损失的根本失效原因,对维护和维修流程优化并消除故障性停机,提高维修效率和资产利用率,降低设备维修费用。

[1]焦生杰.工程机械机电一体化.人民交通出版社.

[2]杨其明,严新平,贺石中.油液监测分析现场实用技术.机械工业出版社.

[3]中海石油技术检测有限公司状态监测分公司.螺杆空压机培训教材.

[4]沈水福,高大勇.设备故障诊断技术.科学出版社.