浅谈煤化工设备设计材料的选择

2015-12-22郭桂荣浙江金氟隆化工装备有限公司浙江金华321000

郭桂荣(浙江金氟隆化工装备有限公司,浙江 金华 321000)

受某工程公司委托设计一台粗煤气冷却器,原该公司气化炉工艺粗煤气冷却方式为水洗冷却,洗涤水中含有大量的有机物及悬浮物,有恶臭气味,由于洗涤水存在污染隐患,国家环保部门禁止该公司采用水洗方式冷却,目前,该公司经过工艺计算,采用三段换热器间歇方式冷却,但粗煤气的组成和性质复杂,换热器操作条件苛刻,需要对设备材质进行评审论证。

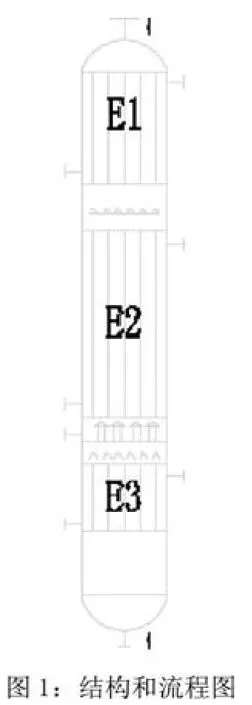

1 结构和流程分析

此换热器共分三段,每段换热器之间通过管箱连接,E1段换热器进口煤气温度为350℃,保证换热器出口不产生凝液,E2段换热器出口温度为260℃,E3段换热器出口温度为230℃,因为煤气中含有少量细灰及多种有机物,容易堵塞换热管,在E2,E3换热器增加了清洗装置,结构简图如右图1所示:

其中,进口流量:40000-45000Nm2/h,煤气压力:≤0.9-1.5MPa,换热器阻力降:≤0.4MPa,煤气中含尘量:≥30mg/Nm3,粉尘粒度:0.2-0.5微米。出口煤气温差:≤20℃,冷却介质为循环冷却水。粗煤气的组成如表1所示。

2 介质特性分析

根据粗煤气的组成,可对其中主要介质特性进行如下分析:

2.1 酸性水腐蚀(酸式酸性水):含有硫化氢且pH值介于4.5和7.0之间的酸性水引起的金属腐蚀,介质中有可能含有二氧化碳。碳钢的酸性水腐蚀一般为均匀减薄,有氧存在时易发生局部腐蚀,形成沉积垢时可能发生垢下局部侵蚀,含CO2的环境可能伴有碳酸盐应力腐蚀;对奥氏体不锈钢易发生点蚀、缝隙腐蚀,有时伴有氯化物应力腐蚀产生。

2.2 二氧化碳腐蚀:金属在潮湿的二氧化碳环境(碳酸)中遭受的腐蚀。腐蚀多发生于气液相界面和液相系统内,以及可能产生冷凝液的气相系统冷凝液部位;腐蚀区域壁厚局部减薄,可能形成蚀坑或蚀孔;介质流动冲刷或冲击作用的部位可能形成腐蚀沟槽,典型腐蚀部位为焊缝根部。

2.3 碳酸盐应力腐蚀开裂:在碳酸盐溶液和拉应力共同作用下,碳钢和低合金钢焊接接头附近发生的表面开裂,是应力腐蚀开裂的另一种特殊情况。碳酸盐应力腐蚀开裂常见于焊接接头附近的母材,裂纹平行于焊缝扩展,有时也发生在焊缝金属和热影响区;易在焊接接头的缺陷位置形成开裂,裂纹细小并呈蜘蛛网状,裂纹主要为沿晶型,裂纹间隙内多充满腐蚀产物。

2.4 氢腐蚀:氢原子或氢离子扩散进入钢中,会在晶界附近的微隙中结合成氢分子,并部分与碳或碳化物反应生成甲烷,该反应向生成甲烷方向是单方向进行,在缝隙中生成的氢分子和甲烷体积不断增大,不再超过溶解度为止。缝隙中聚集了很多的氢分子和甲烷分子,会产生数千兆帕的局部高压,使缝隙壁承受很大的应力。如果这些缝隙靠近金属表面就会形成表面鼓泡,而在钢材内部的更多缝隙则会发展成为裂纹,严重降低钢材的力学性能,氢对钢的这种损伤叫氢腐蚀。对碳钢而言,当与介质接触的氢分压较高,介质的温度高于200℃,氢原子或离子进入缝隙,与碳或碳化物反应生成甲烷,隙壁的碳含量即相应下降,造成钢材的脱碳,这种想象叫内部脱碳。当介质中的氢分压较低而介质的温度相对较高时,氢渗入钢中的速度较慢,而钢中碳的扩散速度较快,碳与氢生成甲烷的反应只在钢材表面进行,生成的甲烷可随时逸去,这时钢材的脱碳叫表面脱碳。表面脱碳可降低脱碳层的含碳量,因而降低钢材的强度,当介质中含有水蒸汽时会加速表面脱碳的进程。

2.5 湿硫化氢破坏:在含水和硫化氢环境中碳钢和低合金钢所发生的损伤过程,包括氢鼓泡、氢致开裂、应力导向氢致开裂和硫化物应力腐蚀开裂四种形式。

2.5.1 氢鼓泡:金属表面硫化物腐蚀产生的氢原子扩散进入钢中,并在钢中的不连续处(如夹杂物、裂隙等)聚集并结合生成氢分子,造成氢分压升高并引起局部受压,发生变形而形成鼓泡。

2.5.2 氢致开裂:在材料内部不同深度形成氢鼓泡时,当相临的鼓泡会连接在一起,形成的台阶状开裂为氢致开裂。

2.5.3 应力导向氢致开裂:在焊接残余应力或其他应力作用下,氢致开裂沿厚度方向不断连通并形成最终暴露于表面的开裂。

2.5.4 硫化物应力腐蚀开裂:由于金属表面硫化物腐蚀过程中产生的原子氢吸附造成的一种氢应力开裂。

表1 :粗煤气的组成

3 材料的选择

压力容器设计中,涉及的往往不仅仅是单一介质,还常常含有H2、CO2、H2S、NH3、NO2以及Cl2等杂质,不同的介质会产生不同的腐蚀环境,对设备材料的选择影响很大。根据上述介质特性分析,并参考《腐蚀数据与选材手册》,应对上述介质存在的腐蚀特性进行综合考虑,并结合SH/T3075-2009《石油化工钢制压力容器材料选用规范》附录C以及硫化氢腐蚀曲线,最终评审论证确定该设备材料选用奥氏体不锈钢S32168材料既能满足要求,目前该设备已经正常运行3年,无任何质量问题出现。

4 结语

综上所述,对粗煤气化冷却器材料的选择,会因介质及其设计工况的不同而有所差别,不仅要考虑工艺条件中的压力、温度,还要考虑介质的腐蚀性,并综合考虑材料的强度、刚度、抗腐蚀性等。本文为工程技术人员在设计选用和工程应用方面提供了参考。

[1]SH/T3075-2009《石油化工钢制压力容器材料选用规范》[S].

[2]左景伊左禹.《腐蚀数据与选材手册》[M].北京:化学工业出版社,1995.