耐硫酸管材的选用

2015-12-22张艺宾王云兰州寰球工程公司甘肃兰州730060

张艺宾 王云(兰州寰球工程公司,甘肃 兰州 730060)

1 概述

硫酸作为重要的工业原料,用途非常的广泛,广泛应用于石油化工行业的许多方面。但是,同时它也是腐蚀性最强烈酸介质之一。硫酸在石油化工业上主要应用的有稀硫酸、浓硫酸和发烟硫酸。由于硫酸具有强腐蚀性,对生产和使用硫酸的设备造成严重腐蚀。为了防止和减轻这种腐蚀,保证装置的正常平稳运行,并节约设备管材投资,需根据硫酸的工况做合理材质的选择。

2 几种常用、典型耐硫酸材质的简介

2.1 普通碳钢和铸铁

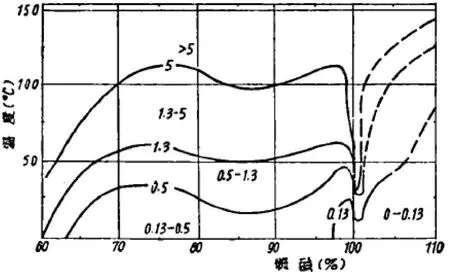

浓硫酸具有氧化性,碳钢在其中会被钝化,因此碳钢可以输送浓硫酸,一般的氧化剂也不会对其的腐蚀性造成影响,如暴漏在空气的的浓硫酸依然不会对钢铁造成腐蚀。一旦硫酸的浓度低于68%,其不再具有氧化性,碳钢在稀硫酸环境下因表面不能生成氧化膜而被严重腐蚀。因此,这种较为便宜的材料大量使用于80%-100%(wt)浓度的硫酸,温度也可达到60℃。但是在65%-80%(wt)浓度的硫酸中,腐蚀率则会迅速上升。所以,在65%-80%(wt)浓度的硫酸中,需要考虑其他耐腐蚀的材质。另外温度对介质的腐蚀性有很大影响,在65℃以上的硫酸环境中,一般不再使用碳钢来存储和输送各种浓度硫酸。

2.2 高硅铁

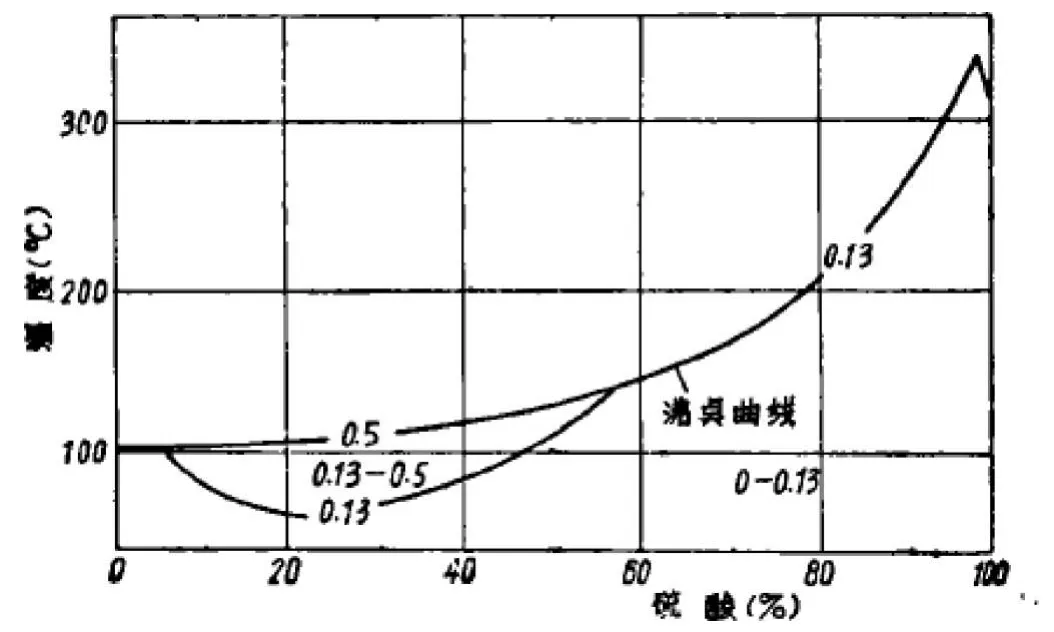

高硅铁主要的成分为含碳和含硅的铁合金,它不和铬和镍等贵重金属,并具有很好的奶腐蚀性,这类材质对一切浓度和温度(至沸点)的硫酸都有优良的耐蚀性,用途相对广泛,主要用于高温和轮番接触稀、浓硫酸的操作。缺点是抗热震动能力差,机械性能不好,不易加工和焊接,且若硫酸中若含有氟、氟化物、亚硫酸等时,腐蚀严重加剧。

图1.浓度、温度对碳钢的耐硫酸腐蚀性的影响曲线

图2.浓度、温度对高硅铁的耐硫酸腐蚀性的影响曲线

2.3 不锈钢(主要指铬18镍9不锈钢)

可以使用于常温下5%(wt)浓度以下的稀硫酸和90%(wt)浓度以上的浓硫酸,铬镍钢的耐蚀性和机械性能都超过单纯铬钢。含钼的铬镍钢耐蚀性则相对更好,但使用温度也不宜超过50-70℃。同时它也不适合中等浓度的硫酸和发烟硫酸,且不适合应用于一切浓度的不充气的硫酸。同时,也要处理好与普通碳钢接触时的晶间腐蚀问题。

2.4 高合金钢不锈钢(20号合金)

这类合金钢因铬、镍含量较高(均≧20%),所以耐蚀性比普通不锈钢更高。对常温下任何浓度的硫酸和发烟酸都具有良好的耐蚀性。但是随着温度的升高,腐蚀率升高很快。但是在高温下操作,需要小心维护。20号合金的耐蚀性虽不及高硅铁,且价格昂贵,但是强度高,加工性良好,故实际应用也相对比较广泛。

2.5 铅和铅合金

对室温、96%(wt)以下浓度的硫酸都有较好的耐蚀性,对80%以下的稀酸,适用温度也可达210℃。但是不耐浓硫酸,因为硫酸铅会在浓酸中溶解。且铅比较软,实际工业中主要应用于铅室制硫酸。但是它软而强度低,易于磨损,因此高速酸或含有固体杂质的介质往往会破坏其表面的硫酸铅保护膜,使铅加速腐蚀,所以铅不宜制作泵,也很少用作阀。

2.6 铜和铜合金

铜及铜合金在还原性的稀硫酸中是十分稳定的,因为它们具有较氢高得多的电极电位,在稀硫酸中就不易发生折氢腐蚀反应,这就使得铜及铜合金在稀硫酸中具有较其他工程合金好得多的耐蚀性。但是铜及铜合金对氧化性杂质比较敏感,当稀硫酸中含有氧、硝酸、铬酸氯气次氯酸盐、氯化亚铜氯化铁硫化铁以及氨盐时都会加速铜及铜合金的腐蚀。在具有氧化性的浓硫酸中铜及铜合金也不耐蚀。

2.7 非金属材料

很多非金属材料对硫酸的具有较好的耐腐蚀性,但是其强度不及金属材料好、如塑料不仅容易老化,而且在稍高温度时即易产生蠕变破坏。玻璃、陶瓷则很脆。另外也要注意,一些非金属材料,如塑料和合成橡胶等的耐蚀性也和金属材料一样受它们的成份、增塑剂和填料等的影响而变化。因此不同牌号的非金属材料的耐蚀性能应该在给定的腐蚀条件下试验确定。

3 耐硫酸管道材质及壁厚的确定

以山东某炼厂烷基化项目为例,浓硫酸作为烷基化反应的催化剂是重要的操作介质,所用的硫酸质量分数需≥98%。其主要性能参数要达到如下指标:

品质主要参数灰分质量分数%≦铅的质量分数%≦游离的三氧化硫的质量分数%≧------铁的质量分数%≦砷的质量分数%≦汞的质量分数%≦色度/ml≦透明度/mm≧优等品一等品0.02 0.03 0.005 0.01 0.0001 0.005 0.001 0.01 0.005 0.02 80 50 2.0 2.0

在整个烷基化反应中主要存在以下三种浓度的硫酸:-98%的浓硫酸,-93%(wt)的废浓硫酸以及≦1%(wt)的稀硫酸。

普通碳钢就能可用于贮存、装运和输送93%-98%(wt)的浓硫酸,故可选取20#材质的碳钢钢管进行密闭输送。但是≦1%(wt)浓度的微量硫酸虽然浓度非常低,但是却具有一定的腐蚀性。若选用20#的管材,则在实际连续生产的过程中管道腐蚀是非常的厉害,例如国内某大型炼化公司烷基化装置中这类浓度的管道材质选用的就是20#,而在实际生产过程中,两三年之后管道的内外壁腐蚀都变得很严重(管道外壁腐蚀是应为装置内不可避免存在浓硫酸泄漏,弥漫一定浓度硫酸雾气),甚至产生了穿孔,必须进行更换,严重影响装置的正常运行,且给操作和维护人员带来较大的安全隐患。

铬镍不锈钢则可以使用于常温下≦5%(wt)浓度的稀硫酸。故在设计中选取普通不锈钢06Cr19Ni10替代20#作为输送这类介质管道的主要材质。

依据处理量需求,设计中主要涉及公称直径在DN50-200之间的管道。针对20#和06Cr19Ni10这两种材质,我们进行管道壁厚计算,并进行数据比较。

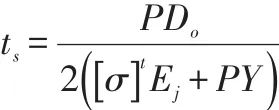

确定管道材质后,根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度ts小于管子外径Do的1/6时,承受内压直管的计算厚度不应小于下式计算的值。

依据业主提供的基础设计输入资料:上式中设计压力P取0.73MPa(G),设计温度T取40℃根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,20#为130MPa,06Cr19Ni10为114MPa。

Ej取值是根据《压力管道规范-工业管道第2部分:材料》(GB/T20801.2-2006)表A.3,故20#和06Cr19Ni10的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)表6.2.1进行选取,故20#和06Cr19Ni10的取值都为0.4。

依据公式(1)、(2)(、3)进行壁厚计算,其结果如下:

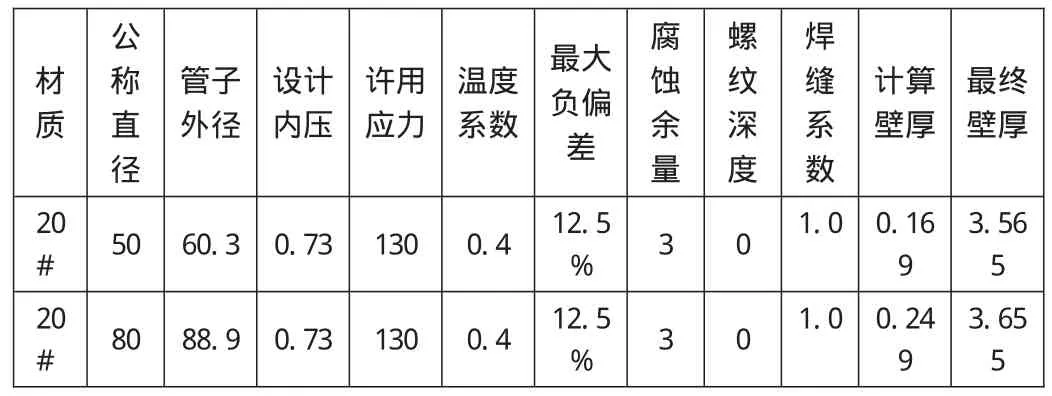

20#材质壁厚计算结果如下:

材质 2公称直径 5 0设计内压计算壁厚0.73 1.0管子外径0.4 0#2 0.4 60.3许用应力88.9温度系数130 0#80 130最大负偏差12.5%12.5%腐蚀余量 3 3螺纹深度 0 0焊缝系数1.0 0.73 0.16 9 0.24 9最终壁厚3.56 5 3.65 5

20#20#20#100 114.3 168.3 219.1 0.73 0.73 130 150 0.4 130 3 3 3 0.4 0 0 0 0.73 1.0 1.0 200 130 0.4 12.5%12.5%12.5%1.0 0.32 0 0.47 1 0.61 4 3.73 5 3.90 5 4.06 5

06Cr19Ni10材质壁厚计算结果如下:

材质 2设计内压最终壁厚许用应力公程直径 5 0管子外径计算壁厚0.4 1.5 0.73 60.3 0#2 1.0 0#0#2 0.73 114 0.4 80 1.5 114 1.0 0.4 100 1.5 1.0 0#2 114 114 0.4 0#2 150 1.5 88.9 114.3 168.3 219.1 1.0 0.73温度系数0.4 114 0.73最大负偏差12.5%12.5%12.5%12.5%12.5%0.73腐蚀余量1.5 200螺纹深度 0 0 0 0 0焊缝系数1.0 0.19 3 0.28 4 0.36 5 0.53 7 0.70 0 1.90 4 2.00 7 2.09 9 2.29 3 2.47 5

由以上的计算结果可知:使用06Cr19Ni10材质的管道壁厚约为20#材质的管道壁厚的一半,相对耗材量也减少了近一半。但是当时市场上20#的管材市价约为6800元/吨,而06Cr19Ni10的管材市价约为32000元/吨之多,是前者的价格将近五倍。在设计过程中,业主多次强烈要求使用20#材质的管材,以节约一次投资成本。本着对设计负责的态度,及装置的长周期运行、安全角度考虑,项目组与业主进行了反复沟通,最终选择06Cr19Ni10材质作为这类管道的主材。

4 结语

正确选材是最重要也是最常用的防腐蚀方法。硫酸最为一类比较特殊的腐蚀性介质,在炼油化工中尚有一定的应用。故在选材过程中,要从材料的化学性能、耐蚀性、物理、力学、加工工艺及经济效果的优越等多方面综合考虑,最终选出既能够满足工艺需求又物美价廉的材质,这也是我们设计选材的最高追求。

[1]左景伊,左禹.腐蚀数据与选材手册[M],化学工业出版社,1995.10:99-115.

[2]GB/T8163-2008输送流体用无缝钢管[S].

[3]GB/T14976-2002流体输送用不锈钢无缝钢管[S].