安钢冷硬卷产品质量分析及控制措施

2015-12-22王晶刘允阳王伟戚新军

王晶 刘允阳 王伟 戚新军

(安阳钢铁集团有限责任公司)

0 前言

安钢冷轧1550 mm 酸轧机组2014年3月调试出第一卷冷硬产品,目前可生产的产品规格为厚度0.25 mm ~2.0 mm、宽度1000 mm ~1430 mm,最高冲压等级EDDQ,最高强度级别590 MPa。在生产调试过程中,产品质量有所波动,其中,表面缺陷和板形缺陷引起的产品质量波动较为严重。

1 质量问题

1.1 表面缺陷

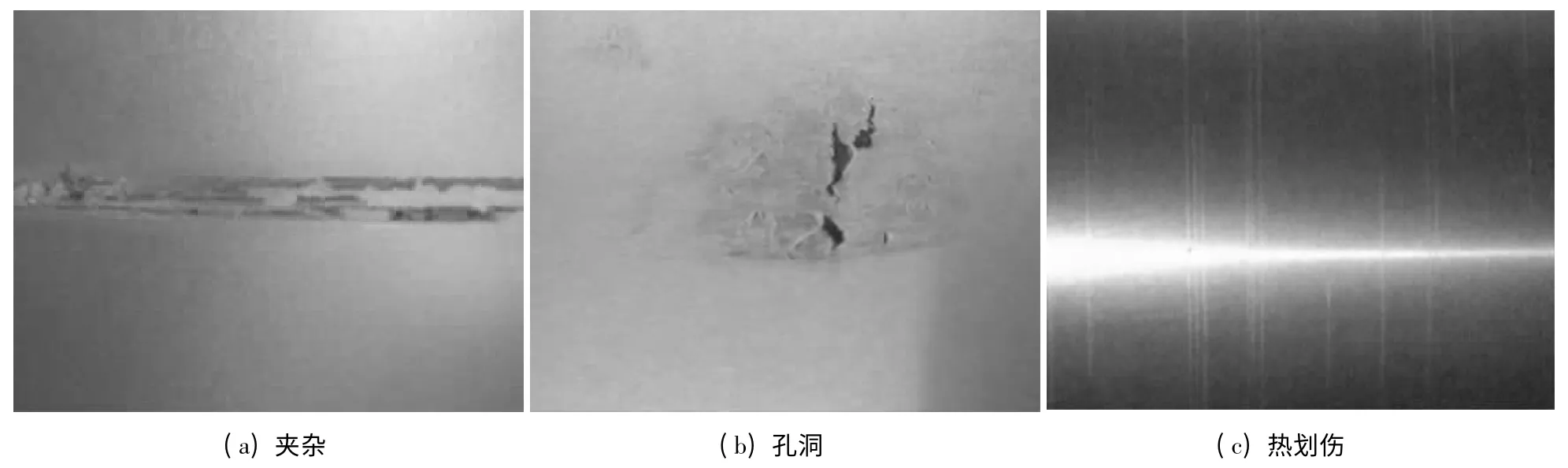

表面缺陷的类型主要包括夹杂、孔洞、热划伤等,如图1 所示。表面缺陷对后序加工的不良影响主要有以下几种:1)影响最终产品的美观性。用冷轧带钢加工的一些产品,例如汽车外板、家电面板等非常注重外表的美观,如果表面缺陷在后续加工无法掩盖,则直接影响了最终产品的美观,使用户难以接受。2)影响再加工的涂镀性。为了增强带钢的耐腐蚀性和美观性,冷轧带钢表面常常被涂镀各种金属或有机材料,例如镀锌、彩涂、覆膜等。表面缺陷直接影响涂镀性和加工后产品的质量,造成无法加工或产品降级。3)影响再加工的深冲性。表面缺陷在进行深冲、涨缩等后续加工中容易造成开裂、穿孔等,直接造成报废。

图1 产品表面缺陷

1.2 板形缺陷

板形缺陷主要表现为边浪,特别是调试初期出现的整卷通长的碎边浪(如图2 所示)。这个缺陷主要影响下道工序的拉矫和充套。边部延伸大于中间不容易改善拉矫性能,而不均匀的边浪会造成两侧张力差偏大,下道工序充套时带钢容易跑偏。

图2 碎边浪

2 原因分析

2.1 热轧来料有缺陷

夹杂和孔洞等缺陷是热轧原料带来的,在冷轧过程中逐步暴露出来的缺陷。夹杂是带钢表面局部区域存在点状、块状、条状或柳叶状杂质。它是炼钢浇铸时耐火材料或连铸保护渣等进入钢水中,在随后的轧制过程中逐步暴露于带钢表面的缺陷。孔洞主要是由于浇铸过程中铸坯内存在的夹杂、气泡、缩孔等在后续的轧制过程中随着厚度的减薄使带钢局部破裂,或者基体内部的非金属夹杂物由于延伸性较差,在轧制过程中发生开裂,最终在带钢上形成孔洞。

2.2 工艺段参数不合理

工艺段包括拉矫和盐酸酸洗等工序。酸洗缺陷主要表现为欠酸洗和过酸洗。欠酸洗是带钢在经过酸洗后表面仍然存留氧化铁皮,通过白色手套擦拭带钢表面明显可见黑色。过酸洗是带钢表面在酸的过度作用下变成粗糙面的现象。酸洗缺陷主要是由于酸洗时间、酸液的浓度和温度不合理造成的。酸洗时间短、酸液浓度低和温度低会造成欠酸洗,反之则会造成过酸洗。另外,拉矫破鳞的效果差、热轧卷的氧化铁皮过厚也会造成欠酸洗。

2.3 乳化液冷却和润滑效果不良

热划伤表现为带钢表面沿轧制方向无规律出现的局部条状划痕,一般成簇出现,划伤的深度浅,没有明显的手感,宽度一般和发丝相近,它是乳化液冷却和润滑效果不良产生的。换辊后,轧制的前几卷带钢很少出现热划伤,随着轧辊轧制里程的增加热划伤越来越多且越来越严重,特别是压下率较大和轧制速度较快时,热划伤现象更为严重。因为随着压下率和轧制速度增加,普通的油膜分子无法承受高温高压的轧制条件,油膜会迅速变薄或破裂,乳化液的润滑效果变差,轧辊与带钢间的摩擦力增大,产生大量的变形热,轧辊温度上升,又加速了油膜变薄或破裂。如此恶性循环,最终导致轧辊与带钢直接接触,产生热划伤。

2.4 轧机工艺参数不合理

在生产薄规格产品时,压下率分配和机架间张力设定不合理,造成通卷的碎边浪。优化前,5#机架(以下简称S5)的压下率过小,仅为10%左右,4#与5#机架间(以下简称S4 -5)张力为115 MPa,S5 的轧制力反馈值比设定值高25%左右,造成带钢双侧碎边浪产生,增大弯辊力也不能有效改善。

3 控制措施

3.1 严格控制进厂原料质量

夹杂和孔洞等缺陷在前道工序已经产生,这些缺陷具有遗传性,在冷轧过程中无法消除,并且会进一步的暴露,情况严重时会造成断带。因此,必须从源头上控制原料质量。验收原料卷时,在上到步进梁之前对原料缺陷进行判定,热轧带钢表面不应有严重的对带钢表面质量有害的缺陷。若发现不合格的热轧卷,禁止进入生产线。同时,将这些缺陷反馈给上道工序,沟通协调,采取措施,减少热轧卷的相关缺陷。

3.2 优化工艺段参数

若发现欠酸洗缺陷,要适当降低酸洗速度、提高酸液温度和浓度,增大拉矫机的延伸率。对高温卷取的热轧原料,由于氧化铁皮较厚,在酸洗前要提高拉矫机的延伸率和压下量,加强破鳞效果,对酸液温度和酸洗速度也要做适当调整。需要提高轧制速度之前,首先确认酸洗槽内自由酸值情况,必要时将酸液温度适当提高后再进行高速生产,并随时关注带钢表面质量情况。若发现过酸洗缺陷,要适当提高酸洗速度、降低酸液温度和浓度。

3.3 提高并稳定乳化液浓度

生产中若发现带钢有热划伤,首先要把轧机出口速度降至800 m/min 以下,减小热划伤的程度。若热划伤依然存在且有加重的趋势,可采取缩短换辊周期的方法。但是降速和缩短换辊周期会极大地影响轧机的产量,要想从根本上解决问题还需要从乳化液入手。

首先,提高乳化液的浓度。将乳化液的浓度由1.5%提高至2.0%,使进入辊缝的有效油量增加,润滑效果增加,减少油膜破裂,始终保持轧辊和带钢之间有足够的油膜,防止轧辊和带钢直接接触。另外,采取措施稳定乳化液的浓度。加油时一次性不得超过0.2 m3,加水时一次性不得超过5 m3,加油加水要少量多次,确保1#和2#乳化液箱的液位要在(30 ±5)m3,3#箱的液位在(15 ±3)m3,使乳化液浓度稳定,减少乳化液浓度波动造成的热划伤。

3.4 优化轧机工艺参数

针对碎边浪问题,采取了两个步骤进行参数优化:1)增大机架间张力,使S5 轧制力的反馈值接近设定值。由于张力可以显著地减小单位压力,特别是后张力较前张力对减小单位压力的效果更为明显。因此,尝试通过提高S4 -5 张力来减小S5 的轧制力。2)增大S5 压下率,降低带钢进入S5 前的加工硬化程度。

优化方案如下:将S5 的压下率由10%调整为30%,S4 -5 张力由115 MPa 提高至160 MPa。优化后,S5 的轧制力反馈值与设定值基本吻合,碎边浪消失,板形良好。优化前后的工艺参数见表1。

4 实施效果

通过采取上述改进措施,碎边浪现象彻底消失,表面缺陷大幅下降,大大减少了降级品的产生,为安钢冷硬产品投入市场,创造良好的经济效益和市场效益奠定了坚实的基础。

表1 碎边浪优化前后的工艺参数

5 结语

1)夹杂和孔洞等缺陷是原料问题,需要同上道工序做好沟通,减少此类缺陷。

2)要根据原料和生产情况对工艺段参数进行优化调整,这是解决酸洗缺陷的关键。

3)提高并稳定乳化液浓度是解决热划伤的办法。

4)增大S5 压下率和机架间张力可消除碎边浪。

[1]于顺兵,刘澄.冷轧薄带钢缺陷识别与分析手册[M].北京:化学工业出版社,2012:7 -37.