65Mn弹簧钢盘条拉拔成型断裂分析

2015-12-22陈新慈杜海明赵贤平田伏庆栾中元

陈新慈 杜海明 赵贤平 田伏庆 栾中元

(安阳钢铁股份有限公司)

0 前言

65Mn 为优质碳素结构钢,具有强度高、硬度高,淬透性好,脱碳倾向小等优点,经冷轧深加工后用于制造各种截面较小的扁弹簧、圆弹簧、座垫弹簧、弹簧发条等,广泛应用于汽车、火车等交通运输工具制造业及电子业[1-2]。

65Mn 盘条加工成弹簧生产工艺流程为:抽检→酸洗磷化→表面磷化效果检验→1 ~3 道次拉拔→3道次连轧→热处理→电解酸洗→水洗→成品三连轧→头尾探伤→成品检验→入库。其成品如图1 所示。

用户近期使用的一批65Mn 盘条拉拔后在绕制螺旋弹簧成型过程中出现开裂现象,笔者利用直读光谱仪、FEI QUANTA 200 扫描电子显微镜、ZEISS Observer A1m 光学显微镜、TMVP -1S 显微硬度计等仪器对断裂样品进行了化学成分分析、断口分析、显微组织分析和显微硬度检测等,以分析其断裂原因,达到改进和提升产品质量的目的。

图1 65Mn 盘条加工的成品弹簧件

1 化学成分分析

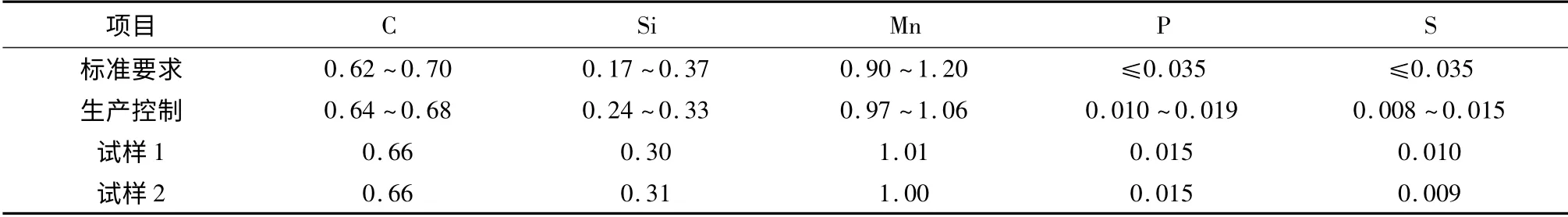

对其中两个断裂65Mn 弹簧件试样进行化学成分分析,其结果见表1。

表1 65Mn 化学成分设计与实际检测结果(质量分数) %

由表1 可知,65Mn 的化学成分检测结果均符合标准要求和生产控制的要求,且波动很小,其中硫、磷的含量远低于标准值,另外对比该批次65Mn 正常生产时的检验数据,可以看出,各成分之间无明显差别,由此可判定该批次65Mn 盘条钢质比较均匀,合金元素含量对盘条拉拔时产生开裂的影响不大。

2 断口分析

为了更直观找到影响断裂的因素,首先利用Quanta 200 扫描电子显微镜对65Mn 弹簧件的断口及缺陷部位进行分析,对试样缺陷部位进行切割,经超声波清洗后,观察发现断裂的试样裂纹源起源边部,边部存在很多微裂纹,形貌如图2(a)所示,可以明显看出,微裂纹的方向基本与弹簧件的轴线呈90 °,且小范围内基本呈等间距分布在弹簧件的边缘;少数试样在边部发现类似结疤的缺陷,形貌如图2(b)所示;另有部分试样在热处理过程出现了中心纵向开裂的情况,扫描电镜观察的照片如图2(c)所示。

图2 65Mn 弹簧件缺陷部位形貌

通过扫描电子显微镜对微裂纹、结疤、中心开裂处的进一步分析,并未在裂纹源和缺陷附近检测到异常的化学成分,所以可以排除连铸时保护渣卷入而形成的缺陷。

3 显微组织分析

将试样抛光后,用4%硝酸酒精溶液腐蚀,利用ZEISS Observer A1m 光学显微镜进行组织观察,基体组织为索氏体+珠光体,如图3(a)所示;边部存在裂纹的试样表层附近存在异常组织,主要是莱氏体和网状渗碳体,如图3(b)所示;另外少数试样在边部裂纹源附近观察到图3(c)所示的另类异常组织,该组织形态发生流变,对其进行显微硬度分析,其硬度值为(HV0.5):514.8、522.8、518.3,接近淬火马氏体硬度;对边部出现结疤缺陷的试样做金相分析,结疤处存在明显的脱碳现象,如图3(d)所示;对热处理过程中出现中心开裂的试样做金相分析,在试样中心发现有大量马氏体组织,如图3(e)所示。

4 分析与讨论

4.1 莱氏体和网状渗碳体

组织中出现图3(b)所示的高碳莱氏体和网状渗碳体,主要是由于铸坯连铸过程中操作不当,保护渣中的石墨碳随钢液进入结晶器,而造成连铸坯表面局部增碳[3-4]。使边部存在碳偏析,从而形成网状渗碳体,使钢的脆性大大增加,韧性急剧下降,在拉拔外力的作用下,不能同基体组织同步变形,首先在晶界形成微裂纹,随着变形增加,裂纹扩展最终引起脆断[5]。同时,渗碳体的增多对材料的塑性和冲击韧性也有很大影响,当组织中出现以渗碳体为基体的莱氏体时,塑性降低到接近于零值[6]。连铸时要严格控制结晶过程,尽量避免连铸坯出现局部碳偏析的情况,可以避免在轧制过程局部出现异常组织莱氏体和网状渗碳体。

4.2 流变组织

边部出现如图3(c)所示的异常组织硬度非常高,接近淬火马氏体的硬度,通过表面分析,该区域可能是吊装、运输或拉拔过程中与地面、车辆、吊具、夹具等碰撞、摩擦后形成的擦伤,在此过程中盘条表面瞬间升温后又快速冷却,很容易发生马氏体转变,而马氏体不宜变形,再加上擦伤部位附近的组织也发生明显流变,容易形成应力集中,在拉拔过程中极易出现微裂纹,甚至出现断丝现象[7-8]。在实际吊装、运输过程中要尽量做到轻拿轻放,另外,盘条在拉拔过程中要保证表面光洁、润滑良好,尽量避免模具问题对拉拔结果造成影响。

4.3 结疤

结疤一般是指连铸坯表面的夹渣、裂纹、凹坑等,在轧制过程中形成较薄、扁平的不均匀分布在钢材表面呈舌状、指甲状或鱼鳞状的薄片。由图3(d)可以看出,结疤处存在严重脱碳,出现大量铁素体,表明该处缺陷来自原铸坯上的表面裂纹(或局部小裂纹簇),表面裂纹经高温加热其附近的组织产生严重脱碳,组织发生变化,在轧制过程中形成结疤[9]。针对表面出现结疤、裂纹等缺陷,在生产中要严格控制连铸过程,及时对铸坯表面缺陷进行检查与清理,轧制时要保证轧制节奏稳定,及时对轧材表面质量进行检查。

图3 65Mn 基体及缺陷处的金相照片

4.4 淬火马氏体

部分65Mn 试样热处理后出现中心开裂,在金相分析时发现试样中心存在如图3(e)所示的淬火组织(高碳片状马氏体)。中高碳钢盘条容易形成中心组织偏析和成分偏析,大多数合金元素(除Co、Al 外)都使点Ms 下降,因而会促进片状马氏体的形成。高碳片状马氏体的一个重要特点,就是存在大量的显微裂纹,这种马氏体的形成速度极快,在其相互碰撞或与奥氏体晶界相撞时将引起相当大的应力场,高碳马氏体本身又很脆,因此容易形成撞击裂纹,显微裂纹的存在增加了高碳马氏体钢件的脆性,在内应力的作用下显微裂纹将会逐渐扩展成为宏观裂纹,可以导致工件开裂或使工件的疲劳寿命明显下降[10-11]。针对此类问题,可以通过优化热处理工艺,完全消除淬火组织,得到均匀的索氏体和珠光体组织,如图3(a)所示,避免盘条热处理后中心开裂的问题。

5 结语

1)65Mn 弹簧钢盘条表面出现局部增碳、结疤和擦伤等异常缺陷是其成型断裂的主要原因。

2)65Mn 弹簧钢热处理后出现中心开裂的主要原因是铅浴淬火不当,加之芯部成分偏析,在芯部区域析出大量马氏体组织,形成淬火裂纹。

3)加强生产过程控制,避免盘条在吊装、运输、拉拔过程中受到擦伤,是保证盘条拉拔成型时不发生开裂的重要措施。同时优化热处理工艺,得到均匀的索氏体组织,避免中心纵向开裂的问题。

[1]耿香月,赵乃勤. 工程材料学[M]. 天津:天津大学出版社,2002:108 -110.

[2]吴承建,陈国良,强文江. 金属材料学[M]. 北京:冶金工业出版社,2000:55 -56.

[3]张全刚,马志军,琚艳军,等. 82B 线材拉拔脆断原因分析[J].金属制品,2007,33(4):16 -19.

[4]李桂英,姜世全. 82B 盘条质量研究[J]. 金属制品,2005,31(3):42 -44.

[5]姜锡山. 连铸钢缺陷分析与对策[M]. 北京:机械工业出版社,2012:260 -262.

[6]崔忠圻. 金属学与热处理(铸造、焊接专业用)[M]. 北京:机械工业出版社,1995:124 -125.

[7]杜海明,赵贤平,陈葛民,等. C72DA 盘条拉拔断裂分析[J].金属制品,2012,38(5):71 -73.

[8]姚文献,张全刚,李印长,等. 高碳钢盘条在拉拔前发生脆断的原因分析[J]. 河南冶金,2014,22(6):35 -37.

[9]龚桂仙,陈士华,蒲绍康,吴立新. 钢铁产品缺陷与失效实例分析图谱[M]. 北京:冶金工业出版社,2012:139.

[10]崔忠圻. 金属学与热处理(铸造、焊接专业用)[M]. 北京:机械工业出版社,1995:262 -263.

[11]崔忠圻,刘北兴. 金属学与热处理原理(修订版)[M]. 哈尔滨:哈尔滨工业大学出版社,1995:194 -196.