4 800 t/d预分解窑分级燃烧技术的实践

2015-12-22刘继斌颜新传朱精瑞

刘继斌 颜新传 朱精瑞

葛洲坝集团水泥有限公司,湖北 荆门 448000

4 800 t/d预分解窑分级燃烧技术的实践

刘继斌 颜新传 朱精瑞

葛洲坝集团水泥有限公司,湖北 荆门 448000

我公司采用分级燃烧技术改变了分解炉锥体的结构及三次风管进入分解炉的位置,选用了三通道“变流场分解炉燃烧器”。第一次改造后,效果不理想,继而对系统再次优化。最终,熟料实物煤耗降低8 kg;提高了熟料强度;矿物发育良好,A矿形状规则,棱角分明,分布较均匀,含量也较多,B矿圆度好,少许明显双晶纹现象出现,含量略少,大多延孔洞分布,不均匀,中间体较丰富;NOx排放达标时氨水用量0.7~0.9 m3/h。经验:(1)分级燃烧改造不可以过度追求还原区的还原效果;(2)还原区与分解区可以相对分离,减少相互干扰;(3)要注意窑炉用风的平衡。

分解炉 分级燃烧 NOx排放 技术改造

0 引言

我公司4 800 t/d熟料生产线于2009年8月投产,回转窑规格Φ4.8 m×74 m,斜度4%,窑速0.4~4 r/min,采用NST1分解炉和RF5/5000五级预热器,配置NC4234型第三代冷却机。熟料实际日产量在5 950 t左右,熟料3 d抗压强度31 MPa,28 d抗压强度57.5 MPa,熟料标煤耗108 kg,NOx排放800 mg/m3左右。为降低NOx排放, 2014年3月公司实施了分级燃烧和SNCR脱硝改造。本文就该窑分级燃烧技术的实践进行总结。

1 分解炉中氮氧化物转化机理

由于分解炉内生料浓度高,生料分解与燃料燃烧耦合同时进行,使分解炉内流场、浓度场、温度场、组分(浓度)场的研究非常复杂。与单纯的煤粉燃烧有很大不同,生料对NOx的产生有强力的催化作用。由于NOx在特殊环境中产生与还原的研究难度大,至今国内无此方面研究报导。国际上丹麦FLSmith公司与丹麦工业大学联合开展分解炉脱氮机理研究,研究表明:水泥生产过程中离开分解炉的NOx水平取决于分解炉温度(特别是初始区的燃烧温度)、燃料类型及其内包含的挥发分和氮,以及进入分解炉气体的NOx含量、空气过剩系数等,特别是初始燃烧带的空气过剩系数。

水泥熟料烧成过程中,回转窑窑头使用大约整个系统用煤量的40%,由于工艺的需要,窑头的火焰温度高达1 600~1 750 ℃。在这种温度下,主要产生热力型NOx,约 750~1 200 ppm;分解炉中虽然使用了60%的燃料,但是由于煤粉在分解炉内呈现无焰燃烧状态,正常时不会有高温火焰产生,分解炉内主要产生燃料型NOx,燃料型NOx的生成是由两种竞争反应决定的,即燃料氮的氧化以及燃料型氮氧化物的还原,在不同氧含量情况下分别以氧化和还原为主导。

目前在分解炉采用分级燃烧的技术就是利用分解炉内竞争反应的原理,将炉内局部气氛人为向还原主导方向倾斜,实现分解炉在不增加热耗的情况下,还原窑内生成的NOx,有效降低NOx浓度。

2 分级燃烧技术的原理和改造方式

2.1 技术改造的内容

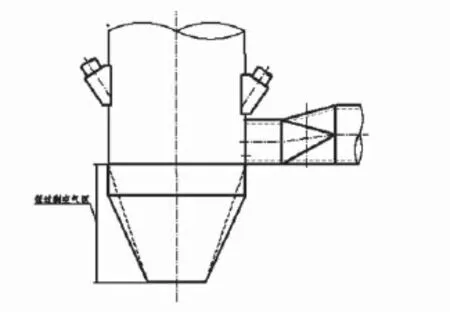

为了使现有的分解炉在改动最小的前提下,实现分解炉的分级燃烧,我们需要将现在的分解炉下部结构进行改造,见图1,改造后的分解炉下部示意图见图2。

改动的内容有两个方面:

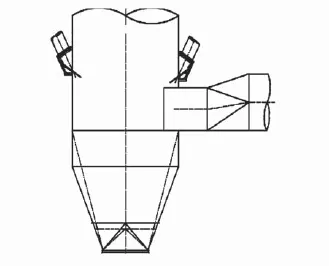

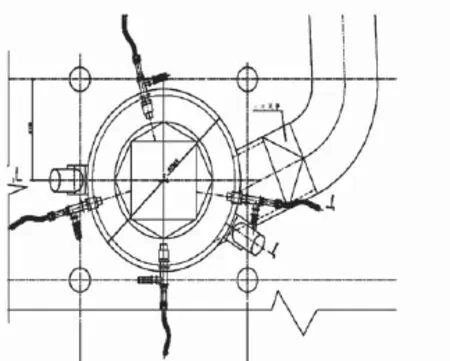

(1)改变分解炉锥体的结构,三次风管进入分解炉的位置改动到柱体部位,使三次风管的下表面到窑尾烟室的缩口(窑气喷出的位置)之间形成一个以窑气为主的低过剩空气区域,改造后的分解炉主视图和俯视图分别见图3、图4所示。

图1 分解炉下部结构改造设计示意图

图2 改造后的分解炉下部流场示意图

图3 改造后的分解炉主视图

①改变分解炉结构,直段往下延长1 700 mm,剩余锥部与烟室缩口上方对接。

②三次风管入炉由锥部向下切向进入,改为抬高3 400 mm到直柱体段水平切向进入,同时四级两列撒料箱位置抬高,撒料箱增加耐热撒料板。

③改变烟室缩口尺寸,从2 000 mm×2 000 mm扩大到2 350 mm× 2 350 mm,面积扩大38%。

(2)把现在的简易型分解炉喷煤管更换为三通道“变流场分解炉燃烧器”(专利产品)。并通过可调节分料阀将煤粉分为四个通道,分别喂入三次风管的上方和分解炉的锥体部位。

图4 改造后的分解炉俯视图

2.2 改造后的工作原理

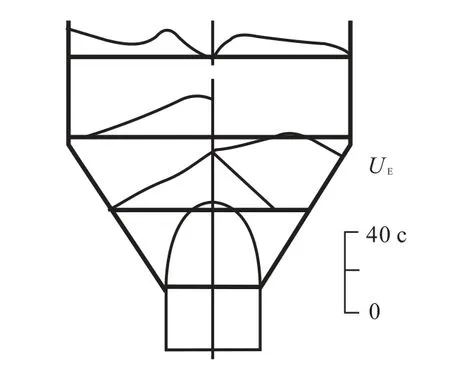

窑内烟气从窑尾烟室缩口以32 m/s的速度竖直向上喷腾进入分解炉椎体部位。在锥底到椎体上平面形成一个由直线上升到旋流的变流区。这个变流区主要以含有CO2、NOx为主的1 050 ℃高温窑尾烟气形成的低过剩空气区。在此区间喷煤管喷入的煤粉,在该区域被加热,挥发份部分开始燃烧,并形成一个稳定的有较强的CO浓度的还原区域,将窑内来的含有大量 NOx的气体中的NOx进行还原。加热后挥发份开始燃烧的煤粉进入到锥体上方的三次风进入区域,三次风在此部位以约32 m/s的风速旋转进入分解炉柱体部位,并形成旋转气流场。

在旋流区,气体的流场呈现出标准的旋喷结合的标准稳定的流场。在三次风进口高度再安装两只喷煤管,使从锥部来的未完全燃烧的煤粉和新喷入的煤粉进行富氧燃烧。出现旋喷组合形成标准气体流场后,分解炉内的工况会更加稳定。由于煤粉在这个部位燃烧过程相对缓慢,因此很少生成燃料型和热力型NOx。

分解炉喷煤管采用的“变流场分解炉燃烧器”,可以很均匀地将煤粉分散到锥体部位涡流区的每个层面,使煤粉均匀受热燃烧,不容易出现因为燃烧不完全的结皮等影响系统运行的现象。其中喷煤管分为四个位置布置:喷煤管1布置在三次风管的上方,使煤粉充分燃烧,稳定分解炉的温度;喷煤管2布置在三次风管的旋流气流的中途,保证煤粉的均匀燃烧;喷煤管3布置在分解炉的锥体,使煤粉燃烧时产生还原气氛;喷煤管4布置在分解炉的锥体部位,与喷煤管3对称布置,使煤粉燃烧时产生还原气氛。

3 改造后生产线调试情况

(1)熟料强度从3月底开窑至5月中旬,熟料黄心严重,强度偏低。5月下旬至7月中旬,黄心问题得到解决,但熟料强度仍然偏低。3~6月熟料质量见表1。

表1 3~6月熟料质量

(2) 3月下旬~7月中旬熟料岩相矿物整体发育较差,孔隙率大,A矿结晶粗大形状不规则,边棱圆钝且不光洁,表面有较多包裹体,大多胶结在一起,分布不均匀,分解和溶蚀现象很普遍;B矿量大圆度差,无双晶纹,多呈矿巢胶结型富集,此外中间体含量也较少。7月8日岩相见图5。

图5 熟料岩相图

(3)原因分析:这个阶段进行了大量的调整,其中通过调整三次风阀平衡窑炉用风、降低煤粉细度加快燃烧速度,加大高温风机频率加强通风、调整加强喷煤管旋流风压风量提高火焰强度、以及改变配料降低饱和比和铝氧率使料子易烧性改善,最终也只是使窑况稍微稳定一点,熟料强度提升约1 MPa,熟料质量不如改造之前。

调试过程中对一些参数的记录观察及检测,我们分析窑炉系统存在以下问题:

①由于过度考虑了锥部的缺氧燃烧产生更好的还原效果,加大窑内低氧气过剩系数的窑气进入锥部,而加大了分解炉锥部缩口尺寸,结果导致缩口截面风速偏低,喷腾效果变差,窑尾负压波动大,判断存在频繁的塌料现象。

②入窑生料分解率从95%下降到90%左右,判断分解炉煤粉燃烧不完全,特别是锥部喷入的煤粉有可能裹挟入生料中随塌料进入窑内,造成尾温高,甚至导致生料过早发粘结团,烧成难度加大,产生包心为主的黄心料。

③三次风入口中途及入口上的两只喷煤管安装角度过大,煤粉喷入射流进入到还原区,导致燃烧不完全,石灰石分解率下降,并扰乱锥部流场。

④生料分解率的下降及塌料、窑中生料结团包烧等问题加大了煅烧难度,操作中只有加大头煤加强煅烧,结果可能导致窑内供氧与煤粉量的匹配失衡,煤粉燃烧不完全,反而助长了窑内还原气氛。

⑤一段篦冷机几台关键风机电流偏低,直接导致窑内供风不足,判断可能篦板透风性能变差,影响窑内氧气供给。

4 分解炉系统的二次优化改造

基于以上分析,我们对系统再次优化、改造。内容如下:

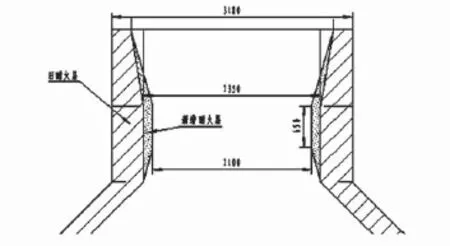

(1)减小缩口尺寸,由第一次改造时的2 350 mm×2 350 mm调整为2 100 mm×2 100 mm,如图6所示。

图6 烟室缩口尺寸调整示意图

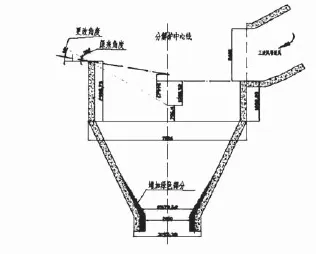

(2)调整上部两支燃烧器角度,由向下30°调整为向下10°,并把燃烧器喷嘴对中心,调整为顺着三次风旋流的方向。使还原区与分解区相对分离,提高预分解效果,并防止高位燃烧器煤粉喷射过深,且不完全燃烧,在锥部形成结皮的影响(如图7所示)。

(3)对篦冷机进行维修,更换固定篦床和一段部分活动篦板,对充气梁进行清理,并对风机进行整修维护,提高效率。

5 操作调整和优化改造后的运行状况

5.1 工艺调整优化

检修后主要工艺参数、配料方案在7月初的方案基础上实行小幅调整:

图7 燃烧器角度调整示意图

(1)适度增加三次风门开度到68%,平衡窑炉用风;

(2)适当控制系统总用风量,降低高温风机转速(降低1 HZ);

(3)逐步增加下部燃烧器用煤比例,锥部给煤比例逐步增加到55%;

(4)调整窑头燃烧器,提高火焰强度,适当缩短火焰长度,降低尾温;

(5)调整熟料三率值,适当提高SM和IM值,略微增加生料耐火度,保证熟料结粒时间和结粒尺寸,改善熟料冷却效果。

5.2 运行及质量情况

(1)熟料实物煤耗降低8 kg,达到140 kg/t;

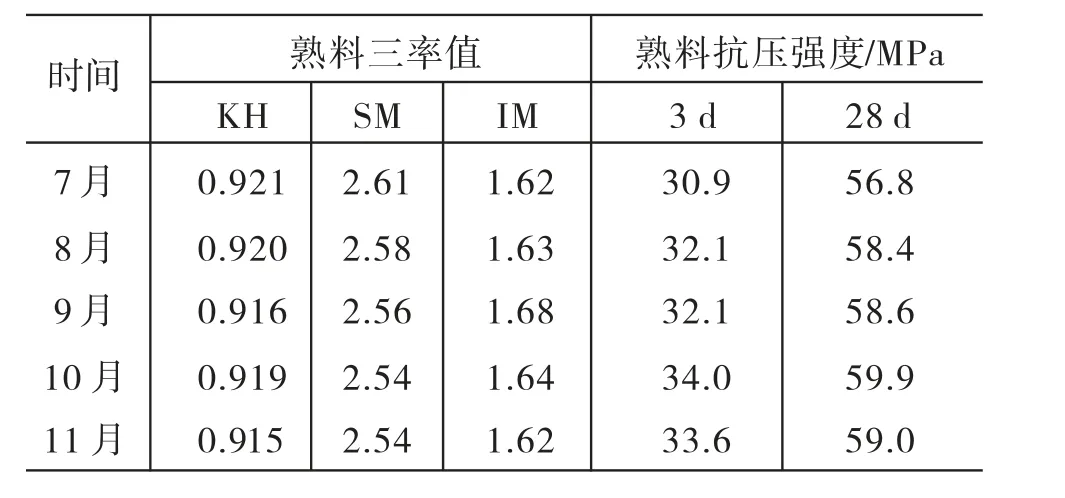

(2)熟料3 d抗压强度提高了2 MPa,28 d抗压强度提高了4 MPa,达到32.5 MPa和59.0 MPa,7~11月强度见表2。

表2 7~11月熟料质量

(3)7月28日熟料岩相见图8,矿物发育良好,A矿形状规则,棱角分明,分布较均匀,含量也较多,B矿圆度好,少许明显双晶纹现象出现,含量略少,大多延孔洞分布,不均匀,中间体较丰富。

图8 熟料岩相图

(4)NOx排放达标时氨水用量0.7~0.9 m3/h,氨水用量降低0.3~0.4 m3/h。

6 结束语

这次分级燃烧技术改造和调试从理论和实践上进行了深度探索,在调试过程中既要查找因改造产生的技术问题,也要排查改造以外的工艺因素造成的干扰,最终得到以下经验:(1)分级燃烧改造不可以过度追求还原区的还原效果,而走入破坏窑炉系统固有参数的误区;(2)还原区与分解区可以相对分离,减少相互干扰,还原区负责还原窑气中的氮氧化物,而高位燃烧器则重点保证分解炉温度和与分解效果,事实证明分解炉高位燃烧器直接在富氧环境燃烧对脱硝效果影响极小,二次改造后氨水使用量的下降可以证明这一点;(3)要注意窑炉用风的平衡,高位燃烧器用煤的匹配,还原区用煤过大会导致分解炉压力和气流的不稳定,严重的会影响到窑内燃烧器火焰变化,给煅烧带来障碍。

2015-09-01)

TQ172.625.3

B

1008-0473(2015)06-0023-04

10.16008/j.cnki.1008-0473.2015.06.04