基于预测模型的非线性多变量控制器在水泥煅烧过程中的应用

2015-12-22壮炳良张书法

壮炳良 张书法

浙江邦业科技有限公司,浙江 杭州 310052

基于预测模型的非线性多变量控制器在水泥煅烧过程中的应用

壮炳良 张书法

浙江邦业科技有限公司,浙江 杭州 310052

针对预分解窑水泥熟料煅烧过程特性,通过采用神经网络算法,研究生产过程采集的实时数据,经数据分析、处理,建立适合水泥熟料煅烧过程的控制模型,采用多变量、非线性模型预测控制技术,建立了质量控制器、产量控制器、生料喂料控制器、风量优化控制器、分解炉控制器、回转窑控制器、篦冷机控制器、虚拟在线分析仪VOA等,实现了水泥熟料煅烧过程的闭环优化控制。在常山南方水泥的应用证明,熟料煅烧过程优化控制器的应用稳定了分解炉、回转窑、篦冷机的运行工况,增加了熟料产量,降低了燃料消耗,延长了回转窑耐火材料寿命,提高了熟料产品质量,统一了中控操作,消除了班次的操作差异,减轻了操作员劳动强度,取得了较好的效益。

模型预测 非线性 多变量 神经网络 熟料煅烧 先进控制

0 引言

目前,我国预分解窑水泥生产自动化控制技术,大多仍采用“半自动化”操作模式,基于集散控制系统(简称DCS)采集生产过程信息数据,通过人工看火、人工判断、人工操作等方式进行加投物料、燃料及控制设备运行,这种半自动化的方法,在很大程度上仍然依赖人工技能和经验,很难实现水泥生产过程的优化操作运行和精细化管理,必然带来生产运行不稳定、能耗高、热效率低、产品质量和产量波动大等诸多问题。先进控制技术(APC)是指一类在动态环境中,基于数学模型,借助强大的计算能力,并具有比常规PID控制效果更好并且为工厂获得最大利润而实施的控制策略的统称。它是将水泥工艺、水泥工程、计算机、仪表、过程控制理论与先进控制技术有机结合而形成的一种新型控制技术。复杂工业系统往往具有不可预测性,采用常规控制往往效果不好,甚至无法控制,先进控制技术是更好的选择,把先进过程控制技术(APC)广泛应用于水泥生产自动化控制当中,通过实时监测窑炉状态,根据建立的预测模型控制器来优化控制水泥煅烧过程,实现了水泥生产的优化控制。预分解窑水泥煅烧过程中“料-风-煤”等参数多变量耦合,装置特性具有明显的大时滞、大惯性、非线性的特点,传统的控制策略很难达到满意的控制效果。为此,本文采用神经网络建模技术、新型检测技术、模型预测控制技术实现水泥煅烧过程的智能优化控制,达到提高产量、提高质量和降低能耗的目的。

1 水泥煅烧过程的工艺要求

水泥煅烧过程的工艺流程如图1所示。

水泥煅烧系统由预热器、分解炉、回转窑、燃烧器、篦冷机五大热工设备组成,入窑生料进入预热器预热,预热器充分利用回转窑和分解炉排出的废气余热加热生料,使生料预热及部分碳酸盐分解。预热后的生料进入分解炉,在分解炉中,分解炉燃烧器使燃料燃烧的放热过程与生料的碳酸盐分解的吸热过程以悬浮态或流化态下迅速进行,使入窑生料的分解率达到90%以上。生料在完成预热和预分解后,进入回转窑中进行熟料的烧成,在回转窑中碳酸盐进一步地迅速分解并发生一系列的固相反应,生成水泥熟料中的C3A、C4AF、C2S等矿物,随着物料温度升高,烧成带温度达1 300 ℃~1 500 ℃时,C3A、C4AF、C2S等矿物会变成液相,溶解于液相中的C2S和CaO进行反应生成大量C3S(熟料)。熟料烧成后,由水泥熟料冷却机将回转窑卸出的高温熟料快速冷却到80 ℃~150 ℃,保证熟料质量,满足输送、贮存库所能承受的温度,同时回收高温熟料的显热,提高系统的热效率[1]。

图1 水泥煅烧过程的工艺流程

为了满足水泥生产安全稳定、高质量、高产量、低能耗、低排放的要求,水泥煅烧过程APC控制系统采用模型预测控制技术,建立质量模型、产量模型、生料喂料控制模型、风量优化控制模型、分解炉控制模型、回转窑控制模型、篦冷机控制模型,根据煅烧过程的温度、压力、风量、转矩、气体成分、生料成分、煤质成分、质量数据等检测信号和软仪表测量,建立在线先进过程控制器,自动控制煅烧过程的喂料量、系统风量、喂煤量、窑速、篦速等参数,使系统的料、风、煤稳定运行在最佳状态,从而达到增加产量,降低燃料消耗,延长耐火材料寿命,提高产品质量,减少关键变量的波动,控制排放物满足环保要求,统一中控操作,消除班次的差异,改进窑的生产工艺和生产过程,减轻操作员劳动强度等目的。

2 基于非线性模型的预测控制器

基于模型的非线性预测控制器,就是基于神经网络或者机理模型,对非线性系统的过程信息进行多步预测,然后通过一个含有这些预测信息的优化目标函数,在约束条件内求解得到最优控制策略,从而实现对非线性过程的多变量预测控制[2]。一个典型的基于模型的非线性预测控制器结构如图2所示。在每一个采样时刻k,控制器通过现场仪表得到实时过程信息,然后通过一个非线性预测模型得到系统对于给定输入的有限个未来时刻的系统输出预测值,并用一个预先定义的性能指标来衡量系统输出预测轨迹与期望轨迹的偏差,在线优化算法对该性能指标进行实时优化,在约束条件下计算出一组操纵变量最优序列,从而实现非线性预测控制。预测控制中的优化是一种有限时段的滚动优化,即在每一采样时刻重新采集过程信息进行预测和优化,这样极大地提高了预测控制器的适应性和鲁棒性[3]。

图2 基于模型的非线性预测控制器结构

非线性预测控制的基本原理与以往的线性预测控制相同,即由三个最基本的部分组成:预测模型,滚动优化和反馈矫正。不同的是,预测模型由一个非线性模型替代,该非线性模型可以由神经网络、机理模型或者两者相结合的混合模型来实现[4]。

根据所有可能的控制变量的阶梯响应多变量矩阵图3,模型预测控制器精准的计算出要达到控制变量设定值所需操作变量图4,这种数学过程类似于矩阵倒置。适当安装的模型预测控制器(MPC)可使控制器像一个有经验的操作员一样采取步骤,也就是说,当输入一个新的目标值时,首先控制器会大幅改变操作变量,然后控制器等待控制变量的过程反应,然后对操作变量进行较小的校正[5]。

3 控制方案

常山南方水泥有限公司5 000 t/d熟料生产线,要求能够提高装置操作稳定性,提高最终产品质量稳定性,提高装置的生产能力及降低能耗,降低操作人员的劳动强度。据此制定的控制方案由质量控制器、产量控制器、生料喂料控制器、风量优化控制器、分解炉控制器、回转窑控制器、篦冷机控制器、虚拟在线分析仪VOA构成。图5为该先控系统的总体结构图。

图3 模型预测控制模型矩阵

图4 目标设定值改变后操作变量改变值的计算过程

图5 熟料煅烧APC系统总体结构

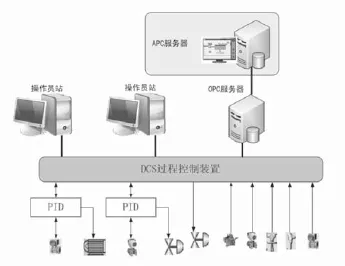

3.1 控制系统接口

常山南方水泥有限公司5 000 t/d熟料生产线DCS系统采用的是ABB公司AC800F系统,具有OPC-Server数据服务器,先进控制技术的实施是以DCS常规控制为基础的,采用OPC-Client方式与DCS通讯,通过OPC接口先进控制器读取DCS系统的过程数据,作为控制器的输入,经过控制器的神经网络模型运算,得出控制输出值,自动写入DCS过程站,控制操作变量,实现对现场设备的控制,如图6先进过程控制系统网络结构图所示。

图6 先进过程控制系统网络结构图

3.2 产量控制器

产量控制的目的是维持水泥煅烧过程在稳定工况条件下,最佳产量设定的目标值,或在满足装置约束条件下提高熟料产量到最大值,从而提高装置的经济效益。经过分析水泥熟料煅烧过程的操作状况,影响熟料产量的主要因素是入窑生料的成分配比、分解炉温度、分解炉内的O2含量和CO含量,根据预分解窑水泥生产工艺的特性,在一定时间内,生料的成分配比和燃煤的质量相对稳定,因此产量的控制手段主要是分解炉的控制温度和分解炉内的O2含量,而约束条件为分解炉内的CO含量和回转窑的负荷能力等。

3.3 质量控制器

质量控制的目的在于稳定分解炉和回转窑内的气固量和液相量的状态,最终目的是稳定最终产品质量。具体说,则是调节分解炉的喂煤量控制分解炉的温度,根据生料率值、生料喂料量、预热器出口O2、预热器出口CO2等参数,由质量控制器控制分解炉的温度设定目标值,稳定分解炉的分解率。在回转窑中,通过调节窑头喂煤量控制回转窑烧成带温度,根据窑熟料中fCaO的含量、回转窑转矩、窑尾NOx含量,由质量控制器控制回转窑的烧成带温度目标值,达到控制熟料质量的目的。通过水泥生产过程参数的卡边控制,燃煤消耗降低。

当质量控制器未投用时,分解炉温度设定值和烧成带温度设定值由操作人员根据分解率和fCaO的化验分析值进行设置[6]。

3.4 虚拟在线分析仪VOA

为实现常山南方水泥熟料煅烧装置稳定产品质量的控制目标,针对产品质量指标采样分析周期较长的特点,其中熟料fCaO的采样周期为1 h,分解炉分解率的采样周期则为4 h,因此对这些质量指标进行在线实时预估就显得非常重要。本项目的虚拟在线分析仪 (或称软仪表) 包括:熟料fCaO软仪表和分解炉分解率软仪表。

虚拟在线分析仪的非线性模型根据装置正常运行的历史数据采用机理公式建立,在线计算的周期为1 min。影响熟料fCaO的主要因素有二次风温度、回转窑主电机电流、熟料烧成带温度等。影响分解炉分解率的主要因素为分解炉内的温度、压力,分解炉出口的温度、压力,三次风温度,入窑生料量,入窑生料CaCO3含量等。虚拟在线分析仪对产品质量指标进行在线预估,并经过化验分析值校正,然后送给质量控制器进行闭环控制[7]。

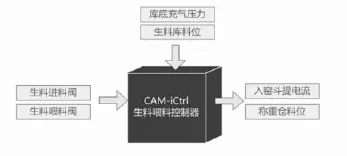

3.5 生料喂料控制器

生料喂料控制器的主要功能是稳定入窑生料量,减小入窑生料量的波动。据统计,在入窑生料喂料量在±10 t/h左右时,分解炉温度的六成以上波动都来源于入窑喂料量的波动。对回转窑而言,喂料不稳定也导致窑电流不稳,更增大了窑结圈的风险。将入窑生料的波动控制在一定范围内,对后续分解炉和回转窑的稳定生产具有重要意义。本项目根据生料稳料仓仓重和入窑斗提电流的变化,实现对均化库下料阀和喂料下料阀的精细化调节,极大地改善了生料入窑量的稳定性。图7 为生料喂料优化控制模型。

图7 生料喂料优化控制器模型

3.6 风量优化控制器

风量优化控制器的主要目的是保持系统风量的稳定,并进一步优化风的用量,减少窑头和窑尾的废气排放量。窑尾风量的主要参考指标为C1筒出口氧含量、CO含量和预热器出口压力,风量优化控制器参照这些变量,综合调节高温风机转速(或阀门),保持窑尾风量的稳定,避免风量过剩。在窑尾风量变化时,窑头风量的控制有两个要点:其一是保持窑头负压的稳定;其二是要保证篦冷机冷却效果,主要参照余热发电温度和熟料出口温度,风量优化控制器综合调节窑头排风机和末段冷却风机,窑头负压的波动能保持在±20 Pa左右,同时能保持余热发电温度和熟料出口温度在设定的范围内,这一方面降低了风机电耗,另一方面也减少了窑头废气排放量。图8为风量优化控制模型。

图8 风量优化控制器模型

3.7 分解炉控制器

分解炉的作用是使水泥生料在进窑之前高温分解,其温度间接反映了碳酸钙的分解率,温度的稳定对分解炉的操作很重要,同时它有助于下游窑的操作,减少fCaO的波动。目前大部分的水泥厂都是手动控制该温度,由于该温度与分解炉喂料量、喂煤量以及系统风量等都有关系,原料及煤性质的变化也对燃烧过程有影响,分解炉操作体现出复杂的多变量的特性,因此虽然操作人员频繁调整喂煤量但是该温度的波动还是比较大,本项目根据质量控制器计算出分解炉目标温度,以分解炉温度、窑尾温度、分解率、CO浓度、O2含量为控制目标,采用多变量非线性模型预测,实现对分解炉料、风、煤的平衡稳定控制,通过卡变控制,保证分解炉分解率的稳定。图9为分解炉优化控制模型。

3.8 回转窑控制器

回转窑控制器的控制目标是控制窑内的燃烧状况,降低fCaO的波动、控制氧含量以降低单位煤耗、减少NOx排放。本项目以fCaO、烧成带温度、窑尾温度、窑尾NOx含量以及窑电流为目标,根据窑的燃烧状况,控制生料喂料量、窑头喂煤量、窑转速等,保持窑燃烧的稳定,同时考虑其约束条件例如CO含量以及窑电流等不超过允许的上限以保证生产和设备的安全,在窑内O2充足的情况下,也会尽量提高窑的产能并降低能耗。图10为回转窑优化控制模型。

图9 分解炉优化控制器模型

图10 回转窑优化控制器模型

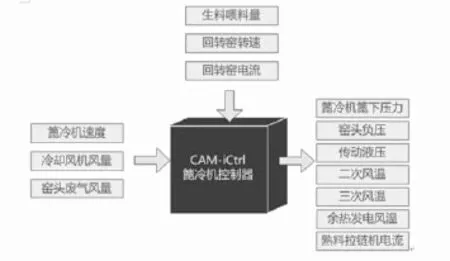

3.9 篦冷机控制器

篦冷机热交换稳定的核心,是从风、料两个方向来实现的。篦冷机智能控制器,以熟料温度、篦冷机篦下压力、窑头负压、二三次风温、篦冷机液压、熟料产量、余热温度为控制目标,从料的方向稳定篦冷机热交换,实现熟料在篦板上的均匀分布,从风的方向平衡冷却风量、余热温度、废气风量的关系,提高余热回收效率。图11为篦冷机优化控制模型。

图11 篦冷机优化控制器模型

篦冷机的作用是将高温熟料冷却并回收热量以降低煤耗,稳定篦压就是通过控制篦冷机移动速度将熟料厚度分布控制均匀,这有助于提高二次风温和三次风温的稳定性,保证窑头收尘、输送系统安全运行。该过程是一个非线性的多变量过程,多个篦压与多个篦速相互关联,本项目根据篦冷机的运行工况,自动调节一段篦速、二段篦速、三段篦速,实现对篦冷机篦下压力的稳定控制,提高冷却效率。

4 控制器的应用效果

常山南方水泥有限公司5 000 t/d熟料生产线先进控制系统已于2014年4月投入正常运行,我们于2014年6月9日-2014年6月15日对熟料煅烧先进过程控制器应用效果进了考察标定,采用72 h对比试验,其中6月9日8:00-6月12日8:00系统投用,6月12日8:00 - 6月15日8:00为系统切除。通过比对,熟料煅烧先进过程控制器的应用,很大程度上稳定了装置关键过程变量,如分解炉出口温度、一室篦下压力、窑头负压等过程关键变量波动大幅下降。

从表1和图12可以看出,在投用生料分解智能控制器之后,分解炉/预热器系统的关键变量分解炉出口温度、C5筒出口温度、C1筒出口温度等的稳定性有了明显提升。分解炉温度稳定后,其中心值下降了近10 ℃,但其下限值与投运前基本一致。这样,在保证窑尾生料分解率的同时,也避免了分解炉过燃烧造成的能源浪费。从统计数据上可以看出,在生料喂料量基本一致的情况,分解炉喂煤量下降了0.69 t/h,C1筒出口温度也平均下降了3~4 ℃。这在很大程度上节约了煤耗。

从表2和图13可以看出,在篦冷机控制器投运之后,一室篦下压力、四室篦下压力等关键变量的稳定性得到了明显的提升,在篦下压力稳定后,二次风温、三次风温、余热发电温度、熟料出口温度的稳定性都得到了明显的提升,二次风温、三次风温温度均提升了20 ℃以上,余热发电温度也略有提升,熟料出口温度下降。

从表3和图14可以看出,在风量优化控制器投运之后,窑头负压的稳定性得到了明显的提升。在窑头负压稳定后,控制器会在熟料出口温度(测点装在篦冷机末段,因此比斜拉链上测定的熟料出口温度高30~40 ℃)满足要求的前提下,综合调节窑头排风机阀门和三段篦床下冷却风机(F8、F9、F10)的频率,一方面降低风机电耗,另一方面也减少窑头排风量,从数据中可以看出,F8、F9、F10风机的频率和电流都得到了明显的下降。

表1 分解炉控制器投运前后过程参数对比

图12 分解炉出口温度及分解炉喂煤量投用前后对比

从表4和图14可以看出,在控制器投运之后,熟料煅烧过程明显得到优化,在原料组分、煤质热值变化不大的情况下,熟料fCaO含量进一步减少,产量提升1%以上,单位煤耗降低3%,具有显著的效益。

表2 篦冷机控制器投运前后过程参数对比

图13 篦下压力、篦速、二次风温投用前后对比

表3 风量优化炉控制器投运前后过程参数对比

图14 窑头负压、熟料出口温度等投用前后对比

表4 控制器投运前后煅烧过程生产指标对比

5 结束语

本文针对预分解窑水泥熟料煅烧过程特性,通过采用神经网络算法,研究生产过程采集的实时数据,经数据分析、处理,建立适合水泥熟料煅烧过程的控制模型,采用多变量、非线性模型预测控制技术,建立了质量控制器、产量控制器、生料喂料控制器、风量优化控制器、分解炉控制器、回转窑控制器、篦冷机控制器、虚拟在线分析仪VOA等,实现了水泥熟料煅烧过程的闭环优化控制。在常山南方水泥的应用证明,熟料煅烧过程优化控制器的应用稳定了分解炉、回转窑、篦冷机的运行工况,增加了熟料产量,降低了燃料消耗,延长了回转窑耐火材料寿命,提高了熟料产品质量,统一了中控操作,消除了班次的操作差异,减轻了操作员劳动强度,取得了较好的效益。

[1] 刘志江.新型干法水泥技术[M].北京:中国建材工业出版社, 2005.

[2] 张浩然, 韩正之, 李昌刚.基于神经网络的非线性模型预测控制[J].计算机仿真, 2003(5):60-62.

[3] 陈增强,袁著社,张燕.基于神经网络的非线性预测控制综述[J].控制工程, 2002 (4): 7-11.

[4] 薛福珍,柏洁.基于先验知识和神经网络的非线性建模与预测控制[J].系统仿真学报,2004(5):1 057-1 063.

[5] M artin, G., and S. McGarel. MPC With Forward Chaining for Semi-Chaotic Processes:presented at the ManufaIcTturing 2001 Conference on Integrated Systems for Industrial Enterprise Manufacturing & Control

[6] 陶永华,等.新型PID控制及其应用[M].北京:机械工业出版社.

[7] 席裕庚.预测控制[M]. 北京: 国防科技出版社, 2013.

2015-07-28)

TQ172.625.3

B

1008-0473(2015)06-0010-09

10.16008/j.cnki.1008-0473.2015.06.002

*国家科技支撑计划项目:高强低钙硅酸盐水泥及生产控制关键技术的研究与示范,项目编号:2013BAE09B00