AP1000 1#机组反应堆压力容器腔室的顶法兰预制技术研究

2015-12-22谭远红郑文炳

谭远红 郑文炳

(国核工程有限公司,中国 上海 200233)

0 引言

WEC 设计的AP1000 核电站技术运用了非能动的设计理念和模块化的施工方法,三门核电一期1# 机组是全球首个AP1000 核电机组。因此,在AP1000 核电站整个建设过程中,没有成熟的施工技术、管理经验直接借鉴,需要在施工过程中进行总结,积累实际可行的施工技术,形成一套成熟的施工方法。

反应堆压力容器腔室顶部法兰(CA04 顶法兰)用于安装反应堆压力容器支撑,承受反应堆压力容器的重量。顶法兰的预制技术要求高,涉及到多种型号的零件板,高密度的焊接,焊接变形控制是整个预制过程中的最大难点。

1 AP1000 压力容器腔室顶部法兰介绍

AP1000 核电站的压力容器腔室顶部法兰位于11105 房间CA04模块的顶部,用于安装压力容器的支撑,承受反应堆压力容器的重量。整个结构总量约5.8t,如图(1)所示,由8 块板组成,其中4 块精加工的板面安装反应堆压力容器支撑。

顶部法兰板之间焊接均为碳钢焊接,总长100m,单条焊缝最长为2144mm,水平度和内切半径精度要求高。WEC 对顶部法兰的设计,要求顶法兰精加工后,WEC 设计变更要求顶部法兰满足精加工后水平度不超过0.127mm,厚度和公差满足,顶法兰的内切半径和公差为2590.8mm±3.2mm 并且最终要求顶法兰与反应堆压力容器支撑达到75%接触面。

顶法兰预制工作的完成是精加工工作的前提,预制的好坏直接决定着精加工后,能否满足设计要求。本文吸取顶部法兰预制模拟件试验工程经验、合理简化法兰板设计和优化焊接方案,基于三门核电1#机组反应堆压力容器安装工作,研究顶法兰的预制技术,并最终给出一套AP1000 反应堆压力容器腔室顶部法兰的预制方法。

2 顶部法兰预制技术

2.1 顶法兰预制模拟件试验

2.1.1 模拟件的结构参数

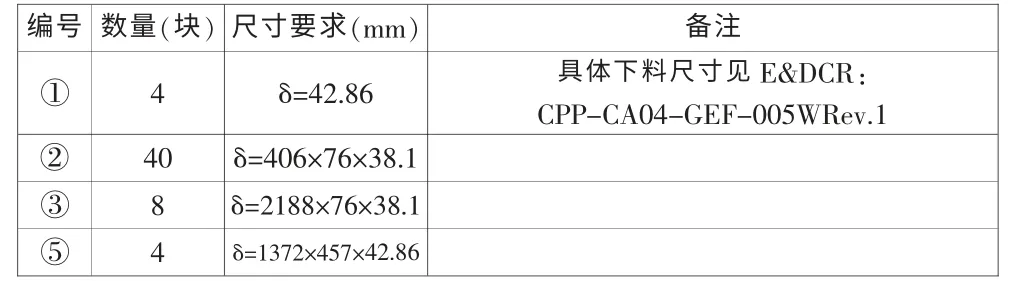

表1 顶法兰预制模拟件的零部件

考虑到压力容器腔室顶部法兰焊接工作量大,焊缝密集,平面度和内切半径精度要求高的特点,制作了一个顶法兰模拟件,模拟整个预制过程,验证有关组装焊接工艺。各型号零部件如表1 所示。图2 和图3 分别是顶法兰预制模拟件的组装图和主焊缝位置图。

3.1.2 模拟件的测量控制点位

模拟件01-01 板,01-02 板,01-03 板和01-04 板分别设置63 个水平度测量点位,05-01 板,05-02 板,05-03 板和05-04 板分别设置25 个水平度测量点位,测量点具体位置参见图4。模拟件共设置16 个内切半径测量点位,测量点具体位置参见图5。

3.1.3 模拟件的工程经验

从顶部法兰预制模拟件的试验,可以分析出:顶法兰板的主焊缝焊接前和焊接后,水平度和内切半径受焊接影响变形较大。图6 显示,主焊缝焊接后的水平度比焊接前的水平度平均增大了4.0mm~6.0mm;图7 显示,主焊缝焊接后的内切半径比焊接前的内切半径平均缩小了2.5mm。

3.2 1# 顶法兰预制

3.2.1 简化顶法兰设计

基于顶法兰预制模拟件的工程经验,当8 条主焊缝焊接完成后,顶法兰焊接变形较大,其中水平度平均增大了4.0mm~6.0mm,内切半径平均收缩了2.5mm 左右。为了有效地控制主焊缝焊接引起的变形,WEC 将原先的8 块法兰板设计变更为4 块板设计,如图8 所示。法兰板的主焊缝数目减少到了4 条,不仅有效地减小了法兰板的主焊缝焊接变形量,而且减少了焊接工作量,缩短了工期。

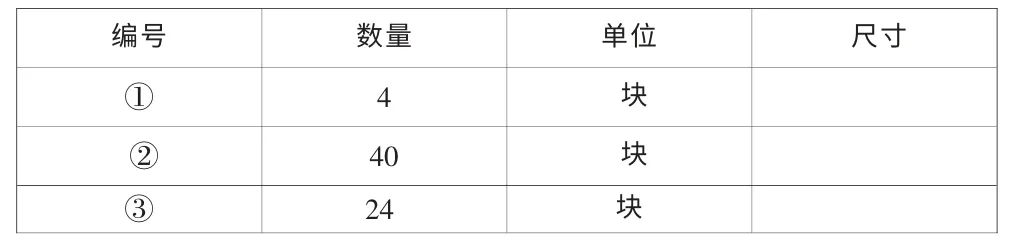

3.2.2 零部件下料

顶法兰原材料采用厚度为44.5mm 的ASTM A36,精加工区域总面积达到5.6m2。顶法兰组成构件,如图9 所示。主要包括有4 块厚度为44.5mm 的①顶法兰板,40 块厚度为38.1mm 的②零件板、8 块厚度为38.1mm 的③零件板和4 块厚度为12.7mm 的⑥零件板。参见表2零部件的结构参数。

表2 1# 顶法兰预制的零部件

3.2.3 1# 顶法兰测量控制点位

1#顶法兰01板,02板,03板和04板分别设置93个水平度测量点位,测量点具体位置参见图10。1# 顶法兰共设置16 个内切半径测量点位,测量点具体位置参见图11。

3.2.4 优化②和③板焊接方案

考虑到①法兰板之间主焊缝焊接后,再进行①法兰板与③零件板之间的焊接,将会对整个法兰变形产生重要影响,导致最终焊接完成后平面度和外观尺寸达不到机加工要求。因此,将4 根③零件板分割成长度为413mm,1362mm 和413mm 三部分。在①法兰板的主焊缝焊接前,完成长度为1362mm 的③零件板与法兰板的焊接,主焊缝焊接后,再完成两段长度为413mm 的③零件板与法兰板的焊接。为了最大限度地降低因焊接零件板对法兰板的收缩变形影响,重新调整法兰结构的焊接顺序。首先焊接③零件板,再焊接②零件板,后进行法兰板之间的组对和焊接,最后再将其余4 块跨焊缝的③零件板与法兰板分段焊接。

在焊接法栏板背部的②和③零件板之前,首先对焊缝进行预热处理(预热温度低于200F)。法兰板的主焊缝焊接为4 条焊缝同时施焊,预热温度控制在300F,焊道层见温度控制在550F。

3.2.5 1# 顶法兰预制过程测量点数据分析

法兰板拼装及调整后的水平度为1.5mm,平均内切半径偏差为2.0mm,表明优化的②和③零件板焊接方案有效地控制了焊接变形。

考虑到主焊缝焊接后主焊缝位置会冷却收缩,因此在主焊缝焊接前,将法兰中心至①板的内径调整为2593.0mm,提前预留焊缝收缩量2mm。

主焊缝处高温影响,焊接后的顶法兰面水平度比焊接前高了0.5mm~1.0mm,内径收缩了2.0~3.0mm,满足顶部法兰预制技术要求。

图12/13 为顶部法兰预制完成后,最终整体水平度和外型尺寸测量数据图。水平度控制在0.0mm~5.0mm,内径偏差控制在-2.5mm~1.0mm 之间,满足反应堆腔室顶部法兰的预制技术要求。

4 结论

1)顶法兰预制模拟试验的8 条主焊缝焊接后,内切半径冷却收缩量为2.0mm,给1# 顶法兰预制提供了参考。

2)简化了顶法兰的设计,主焊缝从8 条减到4 条,不仅减少了顶法兰的焊接变形量,而且减少了焊接工作量和预制工期。

3)优化了②和③板焊接方案,将③板的焊接拆分为三段,降低了焊接的变形量。

4)结合顶法兰预制模拟件的工程经验,简化后的顶法兰设计方案和优化的②、③零件板焊接方案,总结出了一套切实可行的、成熟的顶法兰预制方法,并且通过1# 顶法兰的预制过程测量数据,进一步验证了这套顶法兰的预制方法。

[1]Westinghouse AP1000 Reactor Vessel Support Drawings[Z].Westinghouse&Shawn&SNPEC,2010-3-10.