芳樟型樟树叶精油减压连续精馏分离芳樟醇的工艺模拟

2015-12-21胡女丹朱金秋

胡女丹,覃 引,朱金秋

(贵州理工学院 制药工程学院,贵州 贵阳 550003)

芳樟型樟树叶精油减压连续精馏分离芳樟醇的工艺模拟

胡女丹,覃 引,朱金秋

(贵州理工学院 制药工程学院,贵州 贵阳 550003)

为了研究精馏分离高品质芳樟醇的工艺条件,考察芳樟醇产品纯度与能耗的关系,应用Aspen Plus软件分析了芳樟醇与芳樟型樟树叶精油其他主要成分的二元系统在1 kPa下相平衡的关系,并建立单塔精馏和双塔精馏分离模型,对芳樟型樟树叶精油分离芳樟醇的工艺进行了模拟,结果分别得到了含天然芳樟醇95.4%和99%的产品,双塔精馏的塔底热负荷之和为单塔精馏的2.6倍。模拟结果表明,芳樟醇产品中的樟脑含量是影响精馏工艺参数的关键因素。

樟树叶精油;精馏;芳樟醇;工艺模拟

芳樟醇是香水香精配方中使用频率非常高的香料品种[1-2],也是重要的化工原料。因为合成芳樟醇的生产成本较高,且芳樟醇的合成又会产生大量的废水、废气和废渣;另一方面由于来自天然的芳樟醇气味纯正,是合成芳樟醇难以相比的[3]。所以,人们把目光投向了天然芳樟醇资源的开发。天然芳樟醇有旋光性特点,其中左旋体比右旋体更有价值,因为有些药物只能用左旋芳樟醇为起始原料。左旋体主要存在于芳樟叶油[4]、芳樟木油[5]、薰衣草油等精油中。经过无性繁殖培育能够得到芳樟醇含量达96.12%的“纯种芳樟”[6],但这种繁育技术还没有广泛普及。目前,得到高纯度的芳樟醇还需要进行分离提取。为了减少因精馏加热过程中芳樟醇及其他热敏性物质遭到破坏,提取樟树叶精油一般采用减压精馏的方法,这样可以分离出高纯度的芳樟醇[7]。为给分离得到高纯度的天然芳樟醇而提供理论依据,应用化工流程模拟软件Aspen Plus分析了芳樟醇与樟树叶精油其他主要成分的二元系统在1 kPa下相平衡的关系,然后建立减压精馏分离模型进行工艺模拟及优化计算,通过侧线出料的单塔精馏和双塔间接序列精馏分别得到了95.4%和99%的芳樟醇。

1 芳樟型樟树叶精油的组成及汽液相相平衡

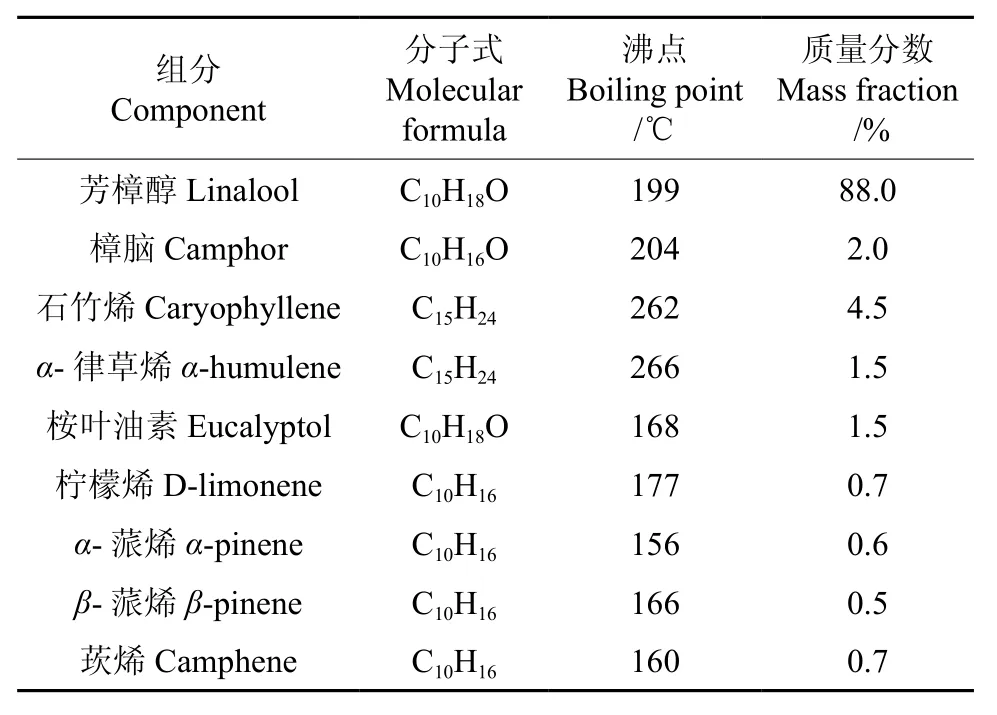

本研究拟分离樟树叶精油的组成见表1,芳樟叶精油组成含量符合QB/T4238-2011标准[8]。芳樟型樟树叶精馏组成的汽液相平衡数据对于减压精馏提纯芳樟醇具有重要指导意义,但樟树叶精油成分复杂,目前还未见到有关通过试验获得芳樟醇体系的汽液相平衡数据的报道,笔者采用改进的基团贡献法(UNIFAC-DMD),以芳樟醇为基准组分,用Aspen Plus软件计算了芳樟醇和其他主要成分在1 kPa下二元体系的汽液平衡数据,绘制了如图1所示的汽液相平衡曲线,芳樟醇和其他主要成分在1 kPa下没有形成恒沸物,樟脑是最难分离的组分,而樟脑的含量越低,芳樟醇气味越纯正。比芳樟醇更易挥发的组分按其与芳樟醇的分离难易程度依次为樟脑、桉叶油素、柠檬烯、β-蒎烯、莰烯和α-蒎烯,比芳樟醇更难挥发的组分按其与与芳樟醇的分离难易程度依次为石竹烯和α-律草烯。

表1 芳樟型樟树叶精油的组成Table 1 Components in C. camphora leaf essential oil

2 单塔减压连续精馏工艺分析及模拟

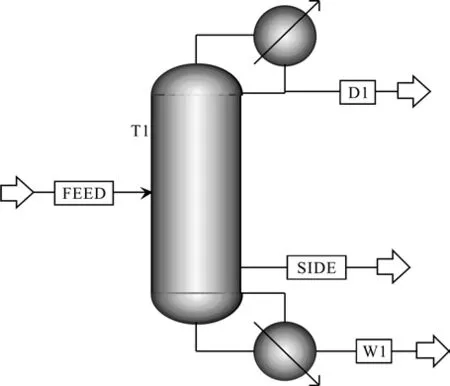

单塔减压连续精馏提纯芳樟醇的分离要求见标准QB/T 2240-2010[9],即芳樟醇含量大于95%,樟脑含量小于0.5%。芳樟型樟树叶精油中存在比芳樟醇更难挥发的组分,也存在比芳樟醇更易挥发的组分,为了使一个塔一次精馏同时分离出轻组分和重组分,精馏采取侧线出料的方式,这样可以除去部分重组分,提高产品纯度,还可以减少塔釜采出产品时因色素沉积而对产品色泽带来的影响[10]。

图1 芳樟醇与其他主要成分在1 kPa下的二元汽液相平衡曲线Fig. 1 Vapor-liquid equilibrium curves of binary systems of linalool and the other components at the pressure of 1 kPa

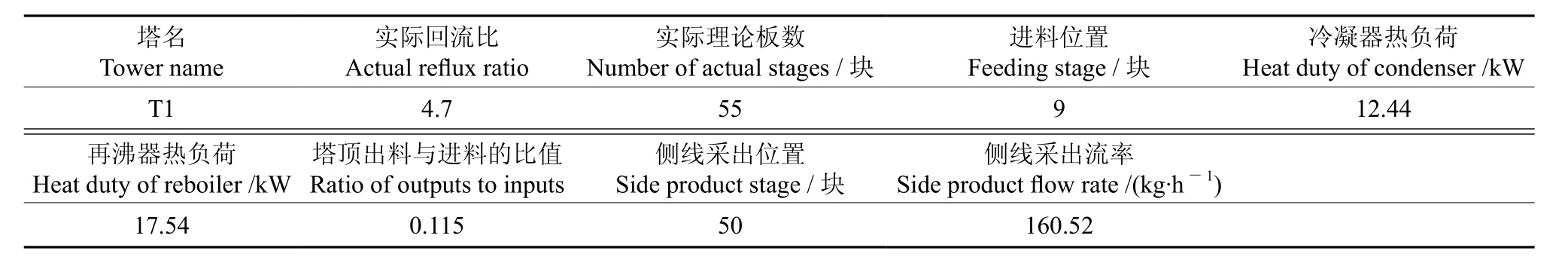

减压单塔连续精馏分离流程如图2所示。T1采用全凝器,进料量为186 kg/h,进料温度为25 ℃,进料压力为10 kPa,塔顶操作压力为0.5 kPa,物性方法用改进的基团贡献法(UNIFAC-DMD)。用RadFrac模块计算并进行灵敏度分析,考察理论板数、回流比、进料位置、塔顶采出量及侧线采出位置和采出量对产品纯度、再沸器热负荷和芳樟醇回收率的影响,得到的在经济条件下产品组成符合设计要求的工艺参数和优化后的结果分别见表2和表3。经过一次单塔连续减压精馏,在回流比为4.7时获得了芳樟醇含量为95.4%、樟脑含量为0.4%的产品,回收率为93.58%。

图2 单塔连续精馏分离流程Fig. 2 Separation process of single-tower continuous distillation

表2 单塔减压连续精馏分离芳樟醇的模拟工艺参数Table 2 Simulated process parameters of separating linalool by the single-tower vacuum continuous distillation

3 双塔减压连续精馏分离提纯芳樟醇的工艺分析及模拟

3.1 工艺分析

为了进一步除去重组分,建立了双塔串联精馏系统,分离流程如图3所示。根据难于分离的组分后分离的原则,采用间接序列,通过RADFRAC 1塔分离提纯,比芳樟醇更难挥发的重组分从塔底得到,以塔顶得到的芳樟醇和比芳樟醇更易挥发的轻组分作为RADFRAC 2精馏塔的进料,分离提纯后从RADFRAC 2塔的塔底得到了高纯度的芳樟醇,从塔顶得到了樟脑、α-蒎烯等比芳樟醇更难挥发的轻组分。首先通过DSTWU模块进行简捷计算,将得到的结果作为RadFrac模块的初值进行严格计算,并进行灵敏度分析。调整回流比、理论板数、进料位置和塔顶采出量,使得在经济的条件下塔顶组成符合设计要求。

图3 双塔连续精馏分离流程Fig. 3 Separation process of doulbe-tower continuous distillation

模拟条件:RADFRAC 1精馏塔采用全凝器,进料量条件与单塔精馏模拟时的相同,塔顶操作压力为0.8 kPa;RADFRAC 2精馏塔采用全凝器,塔顶操作压力为0.5 kPa。分离要求:芳樟醇的质量分数>98%,樟脑的质量分数<0.5%,芳樟醇回收率>90%。

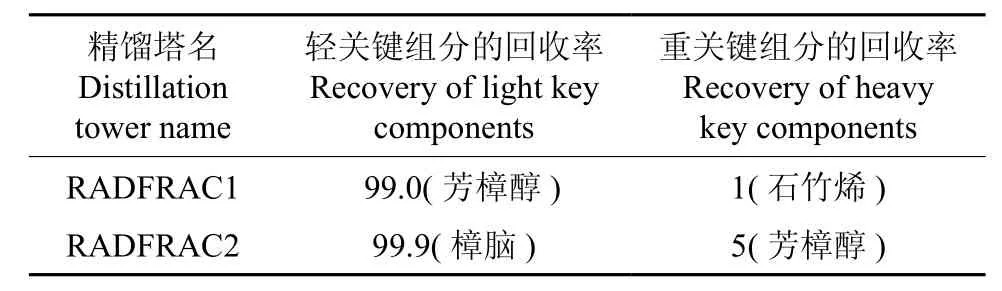

3.2 DSTWU模块简捷设计

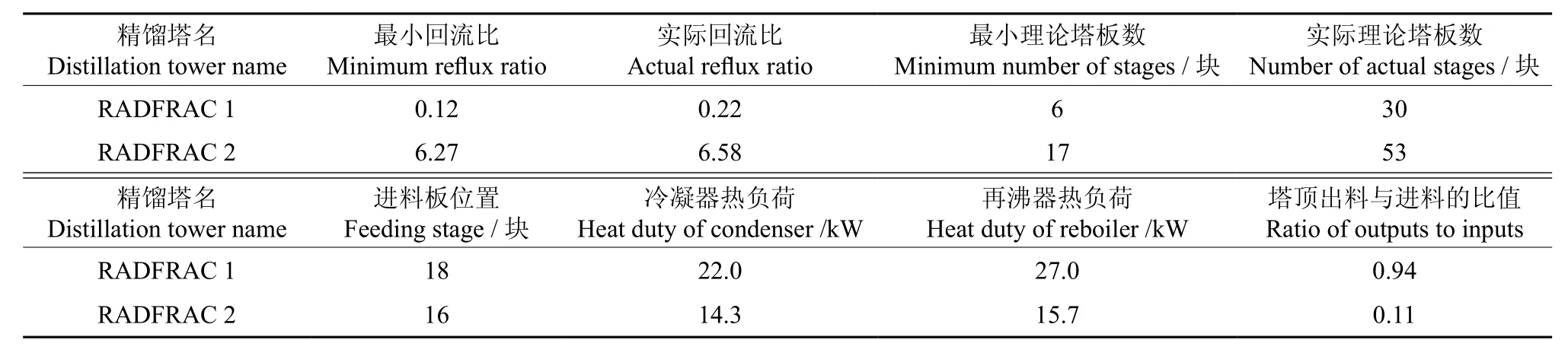

DSTWU是多组分精馏的简捷设计模块,模拟计算结果可以为严格精馏计算提供合适的初值。设定各塔回收率进行简捷设计估算。轻关键组分、重关键组分回收率的设定值均见表4。根据简捷设计得到的计算结果如表5。

表4 各塔分离要求设定值Table 4 Set values of separation requirements for each tower %

3.3 RadFrac模块严格计算并优化

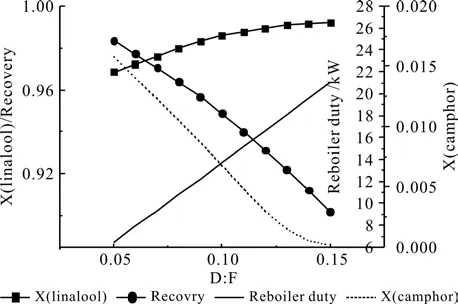

将简捷设计得到的塔顶出料与进料的比值、回流比、理论板数作为RadFrac模块的初值进行严格设计计算,并进行灵敏度分析,RADFRAC 2精馏塔灵敏度分析的关系图分别见图4~7。综合考虑产品纯度和再沸器热负荷,最终确定的理论板数为55块、回流比为6.6、进料板位置为第10块板、塔顶采出量与进料的比值为0.12。

3.4 模拟结果与分析

通过简捷估算、严格法核算、灵敏度分析后,模拟得到的相关物流流量、温度、压力、各组分质量分数的理论数据如表6所示,在回流比为6.6时得到了含芳樟醇99%、樟脑0.3%的产品,芳樟醇的总回收率为94.09%。RADFRAC 1塔塔底再沸器热负荷为28.98 kW,RADFRAC 2塔塔底再沸器热负荷为16.60 kW。产品纯度为99%的双塔精馏的塔底热负荷之和为产品纯度为95.4%的单塔精馏的2.6倍。

表5 简捷计算结果Table 5 Result of brief calculation

图4 RADFRAC 2塔的理论板数对塔底产品纯度、再沸器热负荷的影响Fig. 4 Effect of stage number on the bottom product purity and heat duty of reboiler in RADFRAC 2 tower

图5 RADFRAC 2塔的回流比对塔底产品纯度和再沸器热负荷的影响Fig. 5 Effect of reflux ratio on the bottom product purity and heat duty of reboiler in RADFRAC 2 tower

图6 RADFRAC 2塔的进料位置对芳樟醇质量分数和再沸器热负荷的的影响Fig. 6 Effect of feeding stage on mass fraction of linalool and heat duty of reboiler in RADFRAC 2 tower

图7 RADFRAC 2塔塔顶采出量D与进料流率F的比值对产品纯度和总回收率的影响Fig. 7 Effect of ratio of distillates (D) to feed flow rate (F) on product purity and total recovery in RADFRAC 2 tower

樟脑含量越低则芳樟醇气味越纯正,所以产品对樟脑的含量提出了要求,而樟脑和芳樟醇的沸点很接近。图4显示,在回流比为6.27、理论塔板数小于30时,产品芳樟醇的含量已能满足大于98%的要求,但理论塔板数大于60时,樟脑的含量仍然不能满足小于0.5%的要求。图4、图5和图7均表明,和理论板数相比,回流比和塔顶采出量对樟脑含量的影响更显著,即樟脑含量的降低需要以能耗为代价。对芳樟醇产品中樟脑含量的要求是影响精馏工艺参数的关键因素。

表6 双塔减压连续精馏分离芳樟醇的模拟结果Table 6 Simulation result of separating linalool by the double-tower vacuum continuous distillation

4 结 论

应用化工流程模拟软件Aspen Plus计算了在1 kPa的低压下芳樟醇和芳樟型樟树叶精油其他主要组分的二元系统汽液相平衡数据,并绘制了相图,比较了芳樟醇和樟树叶精油其他主要组分分离的难易程度。研究结果能为减压蒸馏分离芳樟醇提供参考数据。

本研究应用Aspen Plus对芳樟型樟树叶精油分离芳樟醇的工艺进行了模拟,结果表明,当分离工艺为侧线采出的单塔减压精馏时,在理论塔板数为55块、回流比为4.7时可以得到芳樟醇含量为95.4%的产品。

双塔精馏模拟得到了99%的高品质天然芳樟醇,双塔精馏的塔底热负荷之和为产品纯度为95.4%的单塔精馏的2.6倍。灵敏度分析曲线表明,樟脑含量的降低需要以能耗为代价,说明芳樟醇产品中樟脑的含量要求是影响精馏过程经济性的关键因素,该工艺模拟为芳樟型樟树叶精油分离提纯芳樟醇的工业设计提供了理论依据,也为类似含难分离杂质体系的精馏过程经济性分析提供了参考依据。

[1]陈尚钘,赵玲华,徐小军.天然芳樟醇资源及其开发利用[J].林业科技开发,2013,27(2):13-17.

[2]杨海青,李忠海,张 慧,等.以左旋芳樟醇为主要原料配制复方精油的研究[J].中南林业科技大学学报, 2013, 33(3):112-114.

[3]林翔云.天然芳樟醇和合成芳樟醇[J].化学工程与装备,2008,(7): 21-25.

[4]黄 艳,莫建光,周 翔.广西樟树精油的主成分分析及其化学型的研究[J].食品工业科技,2013,34(5):105-112.

[5]周 翔,莫建光,谢一兴,等.广西芳樟醇型樟树精油成分的GC-MS研究[J].食品科技,2011,36(1):282-284.

[6]林翔云,江崇基,林君如,等.纯种芳樟及其组培苗叶油的分析报告[J].香料香精化妆品,2002,(1):11-12.

[7]李桂珍,梁忠云,陈海燕,等.芳樟叶油中芳樟醇的单离工艺条件[J].经济林研究,2013,31(4):195-197.

[8]中华人民共和国工业和信息化部.QB/T4238-2011,芳樟叶(精)油[S].北京:中国轻工业出社,2011.

[9]中华人民共和国工业和信息化部.QB/T 2240-2010,芳樟醇(单离)[S].北京:中国轻工业出社,2010.

[10]姚文瑾,赵 婵,刘 硕.松节油分离的三种精馏工艺比较[J].天然产物研究与开发,2012,24:1849-1852.

Process simulation of separating linalool fromCinnamomum camphoraleaf essential oil by continuous vacuum distillation

HU Nü-dan, QIN Yin, ZHU Jin-qiu

(School of Pharmaceutical Engineering, Guizhou Institute of Technology, Guiyang 550003, Guizhou, China)

In order to study process conditions of separating high-quality linalool, and investigate the relationship between purity of linalool and energy consumption, the equilibrium relationship of linalool and the other main components inCinnamomum camphoraleaf essential at the pressures of 1 kPa was analyzed by Aspen Plus software, separating models of single-tower and double-tower were established, and separating process of linalool fromC. camphoraleaf essential oil was simulated. The productions with 95.4% and 99% of linalool were obtained, and heat duty of double-tower distillation was 2.6 times as much as that of single-tower distillation. The results showed that camphor content in linalool products was the key factor affecting the distillation process parameters.

essential oil inCinnamomum camphoraleaf; distillation; linalool; process simulation

10.14067/j.cnki.1003-8981.2015.03.029 http: //qks.csuft.edu.cn

2015-01-14

贵州省科技厅联合基金项目(2015GZ23044)。

胡女丹,讲师,硕士研究生。E-mail:hunvdan@126.com

胡女丹,覃 引,朱金秋.芳樟型樟树叶精油减压连续精馏分离芳樟醇的工艺模拟[J].经济林研究,2015,33(3):154-158.

S609.9;TQ028.4

A

1003—8981(2015)03—0154—05

[本文编校:伍敏涛]