苏里格气田丙烷电机节能改造研究

2015-12-21曾科孙新亚罗彩龙郭萍长庆油田分公司第三采气厂宁夏银川750000

曾科 孙新亚 罗彩龙 郭萍(长庆油田分公司第三采气厂, 宁夏 银川 750000)

丙烷制冷系统主要用于苏里格气田低温分离工艺天然气的脱油、脱水,满足天然气的水、烃露点的要求,某天然气处理厂2014年度单套丙烷制冷系统耗电量达374.3333×104kWh,占全厂总耗电量近40%,耗电量巨大。因此,研究丙烷制冷系统节能降耗改造措施,对于响应国家节能降耗政策以及提高企业的经济效益具有十分重要的现实意义。

1 丙烷制冷工艺简介

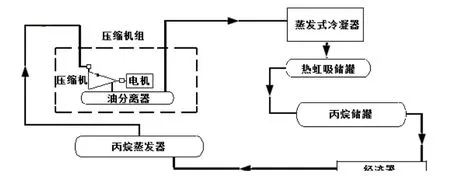

丙烷制冷系统是苏里格气田天然气集输处理的核心设备,系统主要包括压缩机组、蒸发式冷凝器、储液器、油路系统、经济器和丙烷蒸发器等,以及相关的电仪自控系统。

该处理厂丙烷压缩机采用美国约克公司RWF型螺杆式压缩机,滑阀在10%~100%之间无级调节,内容积比自动调节(Vi=2.2~5.0)以节省由于压缩机过压缩、欠压缩造成的功耗损失,额定制冷功率为1292kW。配套电机为南阳YB560M2-2WG型防爆交流电机,额定电压10kV,额定电流39.1A,额定功率为560kW,转速为2977r/min,效率为94.87%。

图1 丙烷制冷系统工艺流程

主要工艺流程为,液体丙烷在丙烷蒸发器中吸收了热量后变为丙烷蒸汽,同时使原料天然气温度降设定温度。丙烷气体经油分离器分离出夹带的液体后进入丙烷压缩机。压缩后丙烷气体经空冷器后冷凝为液体。丙烷液体进入丙烷储液罐,再经节流阀降压后进入经济器分离为气液两相,气体返回压缩机的补充气入口,液体则进一步节流降压后进入蒸发器,在蒸发器中吸收原料天然气的热量后蒸发为丙烷蒸汽,从而完成整个制冷过程的循环。

2 处理厂运行现状

(1)运行概况 该处理厂设有3套丙烷制冷系统,根据处理气量选择运行。丙烷蒸发器出口天然气温度冬季控制在-10℃,夏季控制在-5℃,压缩机通过电机直接驱动,电机恒速运行,通过调节滑阀开度来改变压缩机负载。

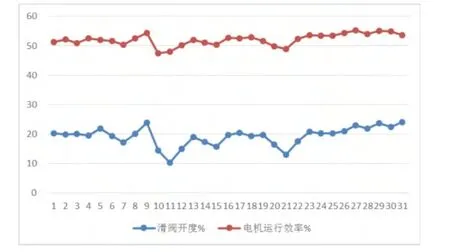

在实际生产运行中,单套设备日均处理气量在480万方左右,基本处于设计满负荷500万方/天的运行状态,在满足温度控制要求的情况下,丙烷压缩机滑阀开度在10%~40%,由于负载过轻,经济器未投运,丙烷电机运行效率为40%~60%,空载能耗大。图2为某月丙烷压缩机电机运行效率和滑阀开度统计情况。

图2 电机运行效率和滑阀开度

由图2可以知,压缩机的滑阀开度值和电机运行效率值均较低。由于电机恒速运行,在丙烷蒸发器丙烷量充足且控制温度满足实际生产需求的情况下,丙烷压缩机滑阀长期处于较小的开度,整个丙烷制冷系统运行处在“大马拉小车”的状态下,系统的整体运行效率非常低。

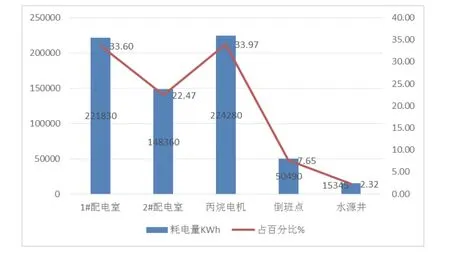

(2)耗电量情况 该厂某月能耗情况如图3所示。

图3 能耗情况统计图

由图3可以看出,单台丙烷制冷系统占处理厂总耗电量的33.97%,耗电量大。若能够针对丙烷系统进行合理的节能改造,使高压电机在最优经济当量运行,降低能源损耗,提高电机效率,将对该天然气处理厂带来很大的经济效益。

3 节能改造措施及可行性分析

由于电机额定效率、空载损耗为固定值,因此,其运行效率高低直接取决于负载率。国家对三相异步电动机3个运行区域作了如下规定:负载率在70%~100%之间为经济运行区;负载率在40%~70%之间为一般运行区;负载率在40%以下为非经济运行区。结合丙烷电机在满足实际生产需求同时负载率偏低的情况,研究变频调速技术的应用以提高丙烷电机运行效率,达到节能降耗的目的。

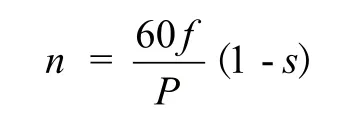

(1)转速改变对电机运行效率的影响 电机转速计算公式如下:

式中:n为电机转速;f为定子绕组频率;P为电机级数;s为电机转差率。

由上式可知,当改变交流电机定子绕组供电频率,电机转速就可随之变化,实现对电极转速的调节和控制。

电机效率计算公式如下:

式中:η为电机运行效率;P1为电机输出的轴功率;P2为电机输入功率。

在实际的生产机械中,电动机的负载种类包括平方转矩、恒转矩、恒功率和粘滞性负载等几类特性。典型的平方转矩类型负载是风机和水泵,其电机的输入功率与电机转速的3次方成正比关系,因此,在电机输出功率相同的情况下,通过调节降低可大幅提高电机的运行效率。

由于该厂丙烷电机正常生产过程中为恒速运行,丙烷电机运行效率为40%~60%,空载能耗大,因此在不改变现有电机等配套设施的前提下,考虑加装变频调速装置,通过调节电机转速来提高电机效率,从而达到节能降耗的目的。

(2)高压变频调速技术原理 变频器是利用电力半导体器件的通断作用将工频电源变换为变频率的电能控制装置。

高压变频调速主要是采用单元串联多电平技术或者IGBT元件直接串联高压变频器等技术,实现变频调速系统的高功率输出,同时消除对电网谐波的污染。图4为带有旁路系统的工作原理图。

图4 带有旁路系统的工作原理图

主要技术指标:①效率:≥96%;②输出电压范围3kV~11kV;③输入电流谐波总含量:≤4%;④输入功率因数:≥0.95。

目前国内外高压电机变频调速方法多种多样,其中高-高式直接高压变频器是将高压电源经高压开关柜直接送至高压变频器,变频高压后直接供电给高压电机定子,其具有技术先进、效率高、占地面积小等优点,是高压变频器的主要发展方向。

(3)丙烷压缩机组变频调速的可行性分析 国内外高压变频调速装置种类繁多,技术也相对比较成熟,以美国施耐德ATV1200 10kV高压变频器为例,其在三门核电站海水膜反渗透升压泵变频调速及包头钢铁集团风机变频调速等工程中,节能降耗得到了很好的应用。

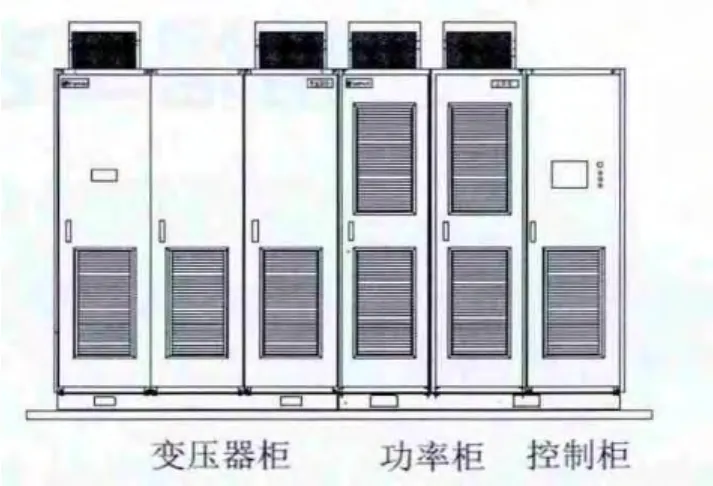

美国施耐德ATV1200-A700-1010采用多电平串联的技术实现高压输出,主要包括变频柜、功率柜和控制柜三部分,如图5所示。

图5 变频器组成部分

主要技术指标如下:①输出电流:40A;②适用电机功率:560kW;③变压器容量:700kVA;④电压等级:10kV±10%;⑤频率分辨率:0.01Hz;⑥输入电流谐波总含量:<2%;⑦变频器过载能力:120%/分钟,每10分钟允许过载1次;⑧可以设定并调节被控量(比如压力、流量等)的期望值,变频器将根据被控量的实际值,按照系统设定的PID参数自动调节变频器的输出频率,控制电机的转速,使被控量的实际值自动跟随期望值;⑨主电源瞬时掉电5个周期内可满载运行不跳闸,掉电10s内不停机,最大限度维持运行;⑩电网掉电,在设定时间内电网恢复正常,变频器可自行启动。可以自动识别并跟踪电机转速,实现无冲击再起动,恢复到原来的工作状态;⑾变频器输出可以和电网同步,实现工频无扰切换功能; 满足现场实际使用需求。

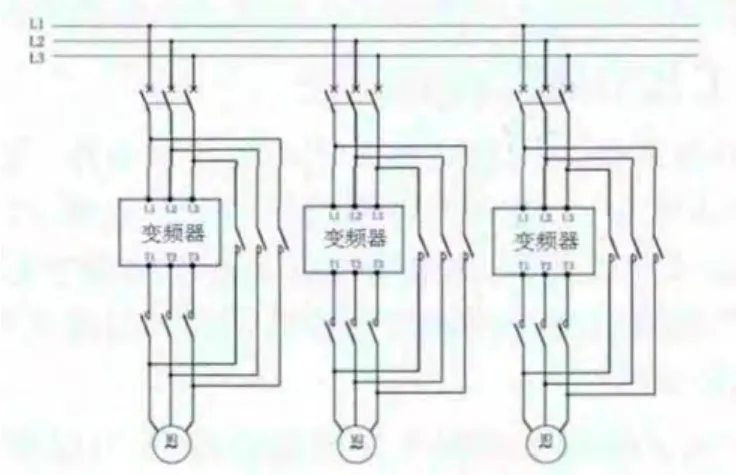

(4)丙烷压缩机组变频调速改造措施 ①由于该厂3套装置分别独立运行,因此考虑采用一拖一运行模式,即一台电机配备一台变频器,则需购置三套高压变频系统,主回路简图如图6所示;

图6 一拖一主回路简图

②丙烷电机供电由10kV配出柜出线至电容补偿柜后直接接入丙烷电机,改造后电容补偿柜出线需接入变频柜,由变频柜出线至丙烷电机;

③变频器并列安装,每套控制变频器底部开挖1200mm电缆沟,由于单套设备长宽高为3960×1600×2670mm,其前维护空间不得小于1500mm,后维护空间不得小于800mm,顶部维护空间不得小于500m,因此新建变频控制室长宽高至少为10100×4960×3170mm,且顶部安装导风罩,以满足后期维护及变频器散热需求;

④ATV1200-A700-1010型变频器运行频率、电机转速等各项运行参数输出4-20mA 信号,采用RS-485 Modbus协议接入控制室串口服务器,通过以太网与PKS系统无缝连接,中控界面远程监控实时运行状态。

⑤当出现变压器超温、模拟输入信号缺失、功率单元旁路运行等故障时,DCS系统自动报警,在中控界面显示报警信息,确保变频器故障时可以及时进行报警提示。

(5)改造投资成本回收预测 施耐德ATV1200型10kV高压变频器在20%~100%的速度调节范围内输入功率因数大于等于0.96%,逆变器效率大于等于98.5%,变频改造普遍节电率在20%~40%。若按最低20%计算,仅5月份单套丙烷电机节电约224280kWh×20%=44856kWh,则全年节电约538272kWh,工业用电按0.52元/kWh计算,年节约电费279901.44元。

所选高压变频器单台采购成本约42万元,则由以上数据预测,预计两年左右可回收设备投资成本。

4 结语

丙烷压缩机电机变频改造,取消了滑阀的节流控制,采用高压变频器根据负载情况对电机运行速度自动调节,提高了电机的运行效率,改善了目前丙烷电机“大马拉小车”的现状,同时实现了电机软启动,避免电机直接启动对电网、压缩机等设备的冲击,电机功率因数的提高,降低了无功损耗和谐波污染,给企业带来极大的经济效益。

[1]陈昌琼.中型高压变频调速电动机设计[M].重庆赛力盟电机有限责任公司,2012.

[2]孙晓岗.高压电机变频调速方案对比[J].新疆油田公司,2002.

[3]于励鹏.电动机负载调节装置的研究与应用[M].平顶山工业职业技术学院,2009.

[4]吴榕辉.三相异步电动机的经济运行[J].广州市能源监督检测所,2005.

[5]高万珍.异步电动机按负载大小降压节能的研究[M].新疆喀拉通克铜镍矿,2005.