化肥厂A-EA604氨冷凝器列管检修工艺

2015-12-21韩战虎中国石油兰州石化维达公司甘肃兰州730060

韩战虎(中国石油兰州石化维达公司,甘肃 兰州 730060)

在兰州石化化肥厂有一台旧A-EA604氨冷凝器,设备长度17米,管束直径L=12米,直径2400mm,管束材质A179,管板材质A105,均属于碳钢。此换热器属于管板换热器,单面管束为4790根。固定管板换热器主要由外壳、管板、管束、顶盖(又称封头)等部件组成。在圆形外壳内,装入平行管束,管束两端用先胀后焊的方法固定在管板上,两块管板与外管直接焊接,装有进口或出口管的顶盖用螺栓与外壳两端法兰相连。它的特点是结构简单,相同的壳体内径排管最多,在折流板的流动中旁路最小,管程可以分成任何程数,因两个管板由管子互相支撑,故在各种管壳式换热器中它的管板最薄,造价最低,因而得到广泛应用。

1 漏点现象

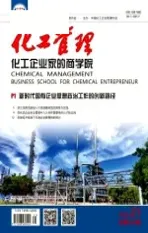

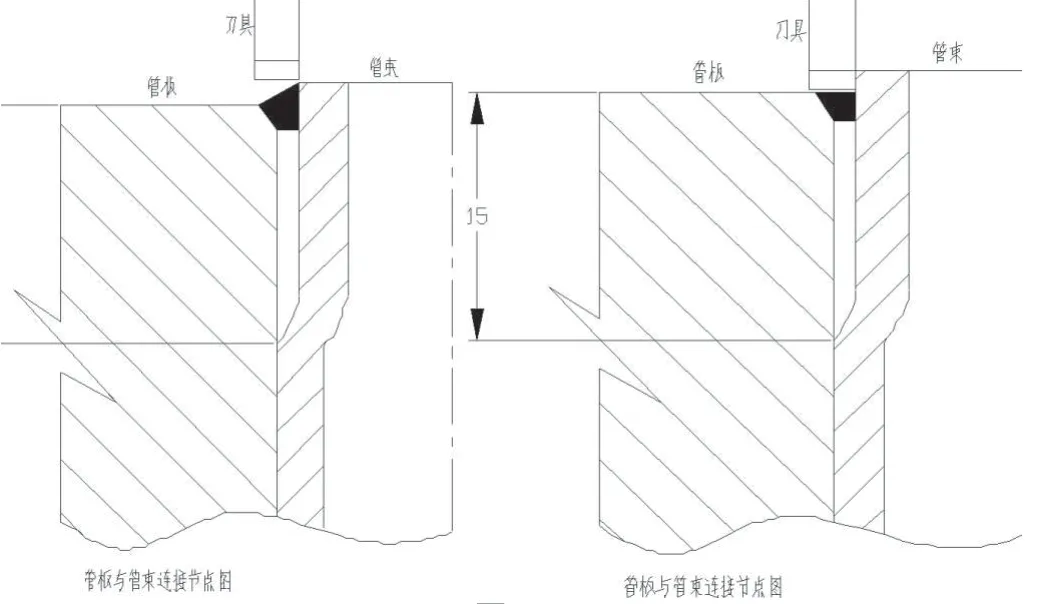

A-EA604氨冷凝器使用时间长,由于各种原因,造成了换热器管束或管板腐蚀,经过先前的好几次的试压消漏,可以把管束漏点可以消除,但是不能把管束与管板处的焊缝裂纹漏点消除,所以在管板外层有潮湿现象。管板与管束连接节点图如1所示:

图1

2 原因分析

2.1 管子腐蚀

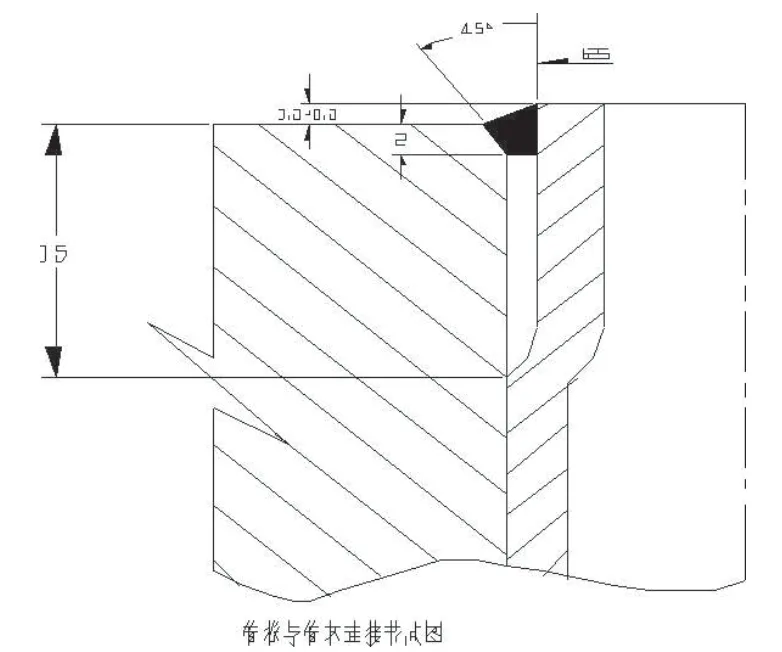

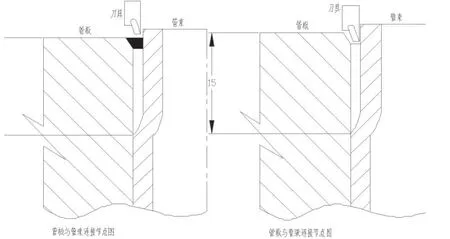

管子的腐蚀,有全面腐蚀与部分腐蚀两种。全面腐蚀减薄时,通过定期检查及减薄率的测量可以推算出寿命。部分腐蚀减薄时,寿命难以预测,部分腐蚀减薄如图2所示。离管子入口端40-50cm处的管端腐蚀经常发生,这与入口介质的涡流磨损与腐蚀共存有关,管子内侧有异物堆积或粘着也易产生点腐蚀。

2.2 管子与管板连接处的腐蚀

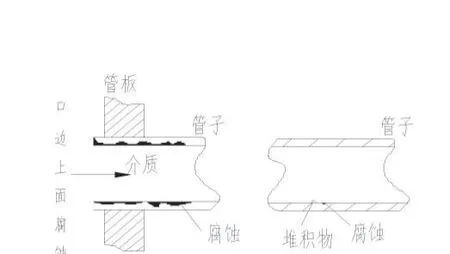

腐蚀裂纹主要分布在管板边,胀管区以及这两者之间的缝隙区三个位置。以引进的尿素装置换热器为例,管板边裂纹最多如图3。导致胀管深区内的裂纹长期的受着压力、温度、震动等因素的影响,裂纹逐步向管板最薄弱的焊缝区蔓延,久而久之焊缝区存在着应力和腐蚀,就会出现漏点。

图2

图3

3 防治措施

一般有两个地方容易造成换热管泄露,一是管子与管板连接处,二是管子本身泄露。

3.1 对于管束出现裂纹或腐蚀出现裂纹的我们采用钉堵头的工艺方法。

材料准备:堵头由建设单位提供,约为500个。

焊接工艺准备:根据换热器原始资料管板与管束均为碳钢,我们采用抗裂性能较好的E4315(J427)焊条。具体的焊接工艺如下表1。管子消漏时,我们采取用和母材材质相同的圆锥形金属堵头将管口两端堵塞,堵紧后再焊住。金属堵头一般为管径的两倍,小端直径等于0.85内径,锥度为1:10。

3.2 对于管板与管束裂纹漏点,我初步定于切割焊肉焊接法。我们在查阅A-EA604换热器国产装配图时发现,管束露出管板约1.5mm,焊接时将管束壁端面遮掩在焊肉下面。针对这一方面,我们利用先进的设备来配合我们检修。

第一,我们在不伤害管头的情况下,切出所有的管束周边焊肉。如何去磨掉管束周边的焊肉且不伤害管头,条件一就是能周边旋转切割的工具,条件二就是切割时钻头的轴线与管束中心线一致,而且切割时钻头的转速不宜过高,转速高的话施工人员不好控制。根据这些条件我们选用了内涨式管道坡口机。它的原理是,根据管径大小,选用合适的胀紧块,装在内胀机上,锁定螺丝,插进管束,电源启动后,胀紧机构与管束内径贴死,来保证切割时的牢固性、固定性,然后将刀具固定在刀盘旋转,进行切除焊肉。刀具是标准的,不一定适合现场需要的要求,对于非标的我们进行机加工,使之与现场实际相符。

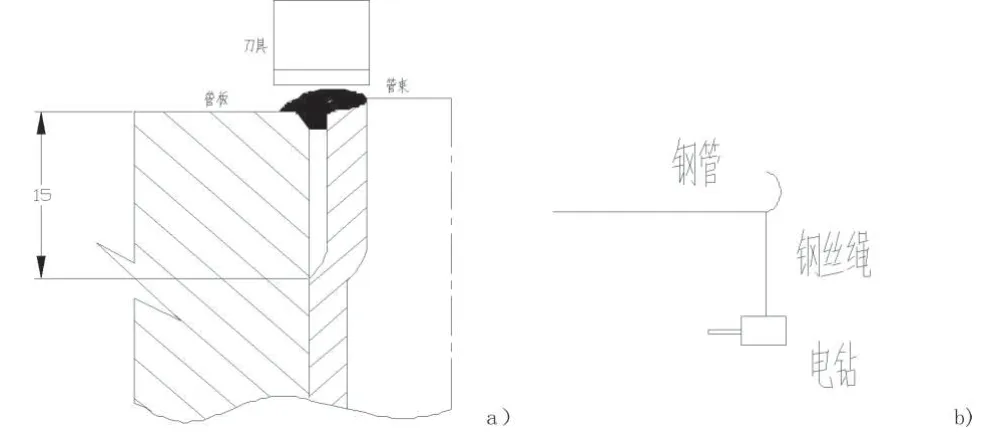

首先我们先用平面刀具将管束周边的焊肉去掉,转速按照额定转速执行58r/min。(如图4)

其次当焊肉平面与管板平面一样时,我们采用内坡口刀具,将剩余的焊肉进行切除。(如图5)第二,切除管头及部分焊肉。

图4

图5

换热器管束在组装焊接时,上面原有的管头伸出管板1.5±0.5mm,部分因为焊接而被熔焊。根据这一情况,我们将管束端面的1.5mm及其焊肉去掉,如图6(a)所示。

图6

对于换热器我们可以按照上图进行切除焊肉,我们采用将φ18的钢筋插进管束里面,吊起电钻。为了安全期间,不破坏里面管束,在钢管末端用φ45的钢管做一支撑,将电钻抬起。在死区这种情况下,我们采用砂轮机磨去焊肉。在切割焊肉时钻头的转速不宜过快,控制在120r/min。

为了提高检修进度,我们还是采用2台内涨式管道坡口机,利用0度刀具进行切割。

对于坡口机设备来说,刀具一般都是标准件。但是对于现场实际情况来说,刀具本身还要定制加工,必须满足以下条件:

A.刀具在转盘上固定要牢靠,也就是上面的2个内六角螺栓一定要卡死刀具。

B.切割焊肉时,刀具刀刃的外沿一定不要伤害到周边别的管束焊肉。

现场的管束焊肉宽度为3mm,焊肉与焊肉之间距离为2±1mm,所以在刀具上有一定的难度,根据以上的条件我们要求刀刃宽度为5mm。

端面焊肉切除完毕后,我们进行下一步工序,切除剩余焊肉。按照第一种方案那样利用内坡口刀具进行切割。试验证明这种方法是可行性的,是有效的,不仅可以满足业主的要求而且大大缩短了施工时间。

4 检修步骤

4.1 检修程序:拆除两端封头--→壳程打压--→管束消漏--→壳程打压--→消除管板渗漏(切除管束周边焊肉及焊接)--→壳程打压--→管程高压水冲洗--→壳程气密试验--→恢复两端封头--→管程试压

4.2 准备工作

人员、材料和工器具准备

①施工负责人1人,技术人员2人,安全员1人,施工员1人,电焊工2人,起重工2人,钳工1人等。

②施工器具:ISY-28T内胀式管道坡口机2台,架子2个,平面钻头6把,内坡口钻头6把,电焊机2台,试压工具1套,高压清洗机1台,吊车12吨50吨各1辆等。

③堵头准备约500个,别的施工材料由施工单位提供。

5 焊接及焊材管理

5.1 焊接前的清理:

为了保证焊接质量,管口端面与管端外圆表面及管板管孔壁面必须经过净化处理,将灰尘、油污、铁锈等杂质清除干净,我们把焊缝切除干净后,用抛光片从上至下一次打磨干净,永塑料布将整个管板封闭。需要填写施工中间过程质量验收单。

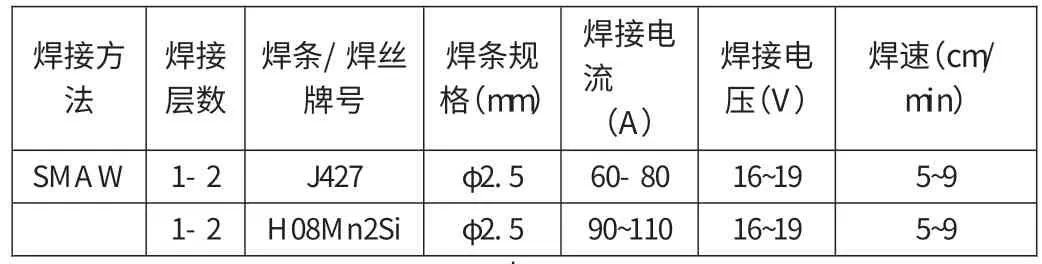

5.2 焊接参数

对于钉堵头的管束我们采用电焊焊接,其他的我们采用氩弧焊接方法。

表1

5.3 焊工资格要求

从事氩弧焊接的焊工,均应按照按《锅炉压力容器焊工考试规则》考试合格并取得监检部门颁发的相应钢材类别、组别和试件分类代号合格证的焊工,并一直从事焊接工作的焊工,可直接从事相应部位的焊接,不再考试。焊工需要把焊工资质证复印件留在化肥厂机动科存档。

5.4 焊接条件

管板试焊前,应根据焊接工艺评定制定焊接工艺指导书及焊接施工方案。焊接设备应满足焊接工艺和材料的要求。

焊接材料应设专人负责保管,使用前应按产品说明书烘干。烘干后的焊条存放在恒温箱中,随取随用。现场适用适应至于保温筒内,超过允许使用时间后须重新烘干。

焊接之前检查焊区质量,所有焊道坡口表面及坡口两侧20mm内的锈蚀、水分及油污等应清除干净;并保持干燥。

如出现下列情况,在不采取有效措施的情况下,不得进行焊接作业:手工焊时风速超过8m/s;

气电立焊、气保焊时风速超过2.2m/s;

大气相对湿度超过85%。

5.5 焊材管理

(1)焊材的烘干

焊材从库房领出后要妥善保管并经过严格烘干才能发放给焊工。

保管焊条时,要按照材料的规定执行。存放地点要通风干燥,室内相对湿度不大于60%,温度不低于十5℃。焊条要放在格架上,离开地面和墙壁的距离不小于于300mm。每堆体积不能过大。宽度不大于两排,高度不超过1、2m。焊条在使用之前必须进行烘干。

焊条的烘干数量要有计划,根据工程的进展情况,准备适量的焊条。

干燥箱、保温箱要使用远红外线式焊条干燥箱和保温箱。干燥箱、保温箱由焊条烘干员负责保管。湿度计要定期校验。箱内不得烘烤有碍焊条质量的物品。

干燥焊条时,要经常打开去湿器,驱除潮气。焊条放进或取出时,干燥箱内温度不得超过200℃。

(2)保温箱存放

焊条干燥之后,存放于保温箱内,要尽快使用完,保温箱温度始终保持在100-500℃,特殊情况下(停电、故障检修等)不得低于50℃。否则,要根据放置时间重新干燥。焊条再干燥的温度和时间,由焊接责任工程师决定。

6 技术要求

6.1 切除焊肉时,严禁钻头和砂轮机伤损管束。

6.2 焊接方法:因为管束材质A179,管板材质A105,焊条为J427,焊丝为H08Mn2Si。焊条必须烘烤合格方能使用。

6.3 试压用的压力表准确度等级1.6,压力表必须在效验期内。

6.4 在焊完所有的管束圆周上面的焊肉后,采用压力试验。

换热器检修完毕后,建设单位进行了水压试验,结果发现管板无渗漏。整个检修我们用了60天,比预想的进度要快,从检修质量上来说,得到了建设单位的充分肯定,也为我单位在换热器检修提供了宝贵的经验。