催化裂化烟气脱硝模块优化

2015-12-21张贺强青岛石油化工有限责任公司山东青岛266043

张贺强(青岛石油化工有限责任公司,山东 青岛 266043)

随着国家环境污染治理力度的不断加强,国内各炼油公司积极承担起节能减排的重任,炼厂内催化裂化烟气达标排放问题,日益引起多方关注,企业为了适应国家新的污染物排放要求,加大投资力度,新增和改造了催化裂化烟气脱硫脱硝装置,但实际运行中,由于各种原因,脱硝反应模块不同程度存在反应温度与设计偏差较大问题,为了更好的达到最佳脱硝反应条件,本文对某脱硫脱硝装置脱硝模块提出一些优化方案,以期取得较好脱硝效果。

1 装置概况

青岛某炼油厂新增一套140万吨/年催化裂化烟气脱硫脱硝装置,其主要设施有余热锅炉、脱硝反应、除尘脱硫和废水处理等单元,采用宁波院和抚顺研究院烟气脱硫脱硝技术,该装置于2014年5月开始施工建设,并于当年12月30日开工正常,外排烟气中二氧化硫、氮氧化物和粉尘均达到国家和地方排放标准。

该装置实施后,催化裂化装置烟气NOX设计排放量可由729.12吨/年减少到73.92吨/年,每年可减排NOX约655.20吨。

2 脱硝模块

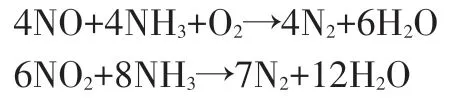

2.1 脱硝反应原理

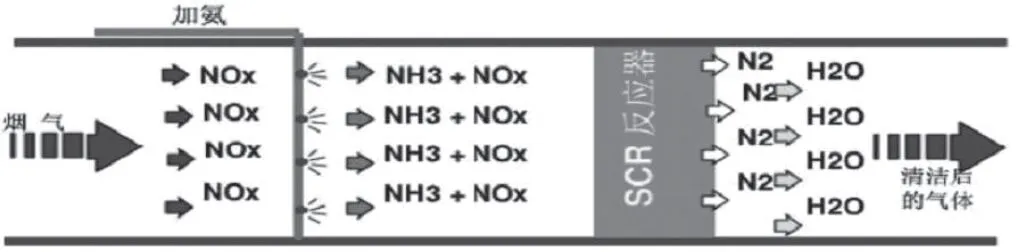

本工程采用选择性催化还原法(SCR)脱硝技术。SCR脱硝技术是指在催化剂的作用下,还原剂(液氨)与烟气中的氮氧化物反应生成无害的氮和水,从而去除烟气中的NOX。选择性是指还原剂NH3和烟气中的NOX发生还原反应,而不与烟气中的氧气发生反应。主要化学反应方程式包括:

图(1):脱硝反应原理图

2.2 脱硝工艺流程

来自催化裂化的烟气经余热锅炉进入脱硝反应器进行脱硝处理。本烟气脱硝单元主要由氨气供应系统、脱硝反应系统以及辅助设施系统三大部分组成。脱硝单元所需原料液氨由界区内液氨储罐输送到液氨蒸发器内蒸发为氨气,经氨气缓冲罐来控制一定的压力及流量,然后与稀释空气在氨/空气混合器中混合均匀,再送到余热锅炉内的SCR反应器。供氨系统紧急排放的氨气则排入氨气稀释罐中,由水吸收后排入事故污水池。

来自氨/空气混合器的混合气和来自余热锅炉蒸发段的烟气混合后,通过喷氨格栅以确保烟气分布均匀,再流经气流均布装置(导流格栅和整流格栅)进入SCR反应器,在催化剂的作用下,氨气将氮氧化物转化为氮气,净化后的烟气进入后续处理装置,达到脱除氮氧化物的目的。

2.3 脱硝烟气成份

烟气分析 vol%:N2:72.78;CO2:13.78;H2O:11.94;O2:1.5;CO:0.0;

污染物(mg/Nm3,湿基):颗粒:150;SO2:2940;NOx:434。

2.4 脱硝主要工艺操作条件

(1)SCR系统入口温度:350±25℃;压力:6kPa(G);烟气流量189102Nm3/h(湿);NOX:434mg/Nm3(湿)。

(2)SCR系统出口温度:350±25℃;压力:5kPa(G);烟气流量189102Nm3/h(湿);NOX:50mg/Nm3(湿)。

总体看来,专家学者对中小学教师信息技术应用能力发展测评的研究主要聚焦在测评工具和测评指标体系的设计上,尤其是测评工具的设计与开发,然而对于发展测评的机制和方式、测评结果的有效应用等问题的关注较少。

(3)还原剂进口温度:常温;压力:200kPa(G);氨气流量:42.82kg/h。

2.5 脱硝催化剂

本工程脱硝工艺选择蜂窝式催化剂,蜂窝式催化剂是以Ti-W-V为主要活性材料,采用TiO2等物料充分混合,经模具挤压成型后煅烧而成,具有单位体积的催化剂活性高、同等脱硝效率催化剂体积较小等特点。

本工程设计成3层催化剂布置方式,最上一层为预留床层,催化剂体积56.25m3,催化剂采用模块结构,规格统一、具有互换性,以减少更换催化剂的时间。

2.6 脱硝主要设备

(1)脱硝反应器

本工程脱硝单元设置1台脱硝反应器,反应器截面尺寸为7.68×5.04×11.2m。烟气与氨气均匀混合后垂直向下流经反应器,反应器入口设置整流设备,反应器主要由里面布置的催化剂、催化剂支撑梁、反应器壳体、密封板等组成。

(2)烟道系统

烟道分为反应器入口烟道和出口烟道二部分。入口烟道上布置有烟气导流板、喷氨格栅(AIG),出口烟道保留一定倾斜度与余热锅炉本体相联,以减少烟气积灰。

氨供应系统主要由氨蒸发器、氨气缓冲罐及氨输送管道等,并备有氨气吹扫系统。

液氨由液氨罐直接供应,液氨在注入SCR系统烟气之前经由蒸发器蒸发气化,并经过缓冲罐稳压后供应反应器脱硝使用。

(4)氨喷射系统(AIG)

氨喷射系统包括由气化的氨与由稀释风机提供的稀释空气混合的混合器,以及混合气均匀喷入SCR反应器上游烟气中的喷氨格栅。

(5)吹灰系统

SCR反应器采用声波吹灰器和蒸汽吹灰器。共装有4台声波吹灰器和4台蒸汽吹灰器,吹灰控制引入装置DCS系统。

3 存在问题

(1)当前脱硫脱硝装置外排烟气中SO2、NOX和粉尘含量均达到国家和地方烟气排放标准,同时SO2和粉尘含量也达到装置设计标准,但烟气中NOX含量却经常超出设计指标50mg/Nm3,最高能达到100mg/Nm3以上,因此急需投入脱硝模块,进行脱硝装置调试和标定。

(2)该余热锅炉进行设计时,喷氨格栅处温度为620℃,脱硝反应器床层处温度为368℃,但经过实际运行调试,发现该处温度最大为265℃,当前正常在254℃左右,达不到氨气与NOX的合理反应温度,无法进行喷氨脱硝。

4 优化建议

4.1 优化余热锅炉操作

继续进行余热锅炉优化调试,特别是加大烟气流程优化,尽最大能力减少催化裂化烟气压降,在锅炉负荷稳定的前提下,适当增大烟气配风,增加烟气流速,在确保锅炉效率的前提下,将锅炉热量和负荷进行后移,进一步提高脱硝反应器温度。

4.2 催化装置进行优化和烟气改造

根据设计,进入余热锅炉的烟气量比实际进入的烟气量要小,一方面可能有部分烟气经烟道放空蝶阀直接泄漏,另一方面由于催化裂化装置负荷较低,烟气量也达不到设计工况,同时催化裂化四旋后烟气未进行回收利用,建议在大修时进行改造试验。

4.3 脱硝反应器与蒸发二段位置改造

经过对余热锅炉的调试,蒸发一段与蒸发二段之间温度正好符合设计的脱硝反应温度,从现场位置看,需将蒸发二段与脱硝反应器调整位置,为减少施工工程量,可将最下层脱硝反应器内的催化剂取出装入最上层催化剂床层内,然后将蒸发二段布置于最下层脱硝反应器位置,基于该余热锅炉为模块化箱体结构设计,具有一定的可操作性。

4.4 改造蒸发二段

根据当前余热锅炉调试记录,发现蒸发二段的发汽量为10-13t/h左右,占当前总发汽量的三分之一,只要适当减少蒸发二段的吸热量,就能将脱硝反应器处温度提高到合适的反应温度区间内。因此,可对蒸发二段进行新的校核计算,设计一组换热量小的蒸发二段,从而满足生产和脱硝反应需求。

4.5 更换脱硝催化剂

调研催化剂厂家,当前国内外一直致力于低温脱硝催化剂的研究和应用,建议选用反应温度在220至300℃之间的催化剂,但由于催化剂成本较高,如果废弃现有催化剂,可能造成较大损失。

5 结语

目前,很多类似脱硫脱硝项目面临着同样问题,但缺少实际运行数据和类似改造经验,本文经过对上述脱硫脱硝装置的运行试验分析,针对该装置当前存在的脱硝技术问题给出了多种优化措施,希望能够对准备改造和正在设计施工的脱硫脱硝项目起到良好的借鉴思路,从而更好的完成国家节能减排任务,还大家一片蓝天。

[1]何雁飞,孙志翱.热电厂煤粉锅炉氮氧化物控制技术应用[J].工业锅炉,2014(1):42-46.

[2]蒋文举.烟气脱硫脱硝技术手册[M].北京:化学工业出版社,2012.

[3]林宗虎,徐通模.实用锅炉手册[M].北京:化学工业出版社,2009.