低碳水泥与水泥工业低碳化的几个误区

2015-12-21丁卫青,龚秀美,沈卫国等

低碳水泥与水泥工业低碳化的几个误区

丁卫青1龚秀美2沈卫国3王云天4吴华东5张 凡5

1.葛洲坝武汉道路材料有限公司,湖北 武汉 430070;2.武汉水利水电职业技术学院,湖北 武汉 430070;3.武汉理工大学材料科学与工程学院,湖北 武汉 430070;4.中技国际工程有限公司,湖北 武汉 430070;5.襄樊楚晟科路桥科技开发有限公司,湖北 襄樊 441000

装备水平的改善、落后产能的淘汰,节能减排措施的强制采用,使得我国单位熟料和单位水泥产生的碳排放较低,我国在降低水泥生产直接碳排放方面处于全球先进水平。但我国水泥生命周期的碳足迹还较高,建筑物使用寿命是碳足迹高的重要原因。片面加大水泥中混合材用量不是有效的碳减排途径,改善我国水泥工业产品结构有利于水泥生命周期碳足迹的降低。活性氧化镁水泥和硅酸镁水泥并不能直接从空气中沉积CO2,但这些水泥有独特的性能,可以作为特种水泥开发而不可能成为波特兰水泥的替代胶凝材料。碱激发水泥具备替代波特兰水泥的潜力,可大幅度降低碳排放,利用工业固体废弃物,应关注其固有缺陷的克服并加快其工业化应用的步伐。

水泥工业 低碳化 碳足迹 碱激发 固体废弃物

0 引言

我国是全球水泥用量最大的国家,2014年水泥产量达到24.1亿t,超过全球水泥产量的60%,人均水泥用量仅次于沙特阿拉伯,单位GDP需要的水泥用量仅次于越南[1]。同时我国其它大宗原材料如钢铁、有色金属、化纤等的产量也同样远高于其他国家。大量的原材料生产导致大量的固体废弃物、有害气体和温室气体的产生,使得我国在2007年碳排放超过美国成为全球最大也是增长最快的碳排放国家。作为一种传统材料,水泥工业近年来逐步引起各领域研究者的关注[2,3],而关注的焦点则是水泥工业的碳排放,一些一流的大学开始研究水泥混凝土工业的可持续发展问题,从基础理论和宏观的生态角度寻求解决之道[3]。中国的水泥工业为中国快速工业化和城市化提供了物资基础,多年来为其他工业行业如电力、冶金、化工等行业消纳大量的工业固体废弃物,现在也正在为城市固体废弃物、有害废弃物和城市下水道污泥的消纳作贡献,水泥工业今后也将服务于城市人居环境的改善。但水泥工业的碳排放占到全球的8%~10%,我国水泥工业的碳排放约占我国的11%(也有人认为是15%或13%),寻求减少水泥工业的碳排放不仅仅为企业降低生产成本,也会通过碳交易中为水泥行业带来新的利润增长点,也是我国总体的节能减排的一个重要环节。当前各种低碳技术开始应运而生,各种减排途径和战略也层出不穷,但是其中也不乏形形色色认识上的偏见和误区。笔者对低碳水泥有着多年的关注和思考,本文从水泥工业发展和水泥化学的视角,采用生命周期的观点对一些低碳技术的误区进行评述,希望对低碳水泥的研究、开发以及水泥工业的低碳转型有所裨益。

1 中国水泥碳排放认识上的弱国意识

我国水泥工业从上世纪90年代开始飞速发展,年平均水泥产量增长速度约为10%,其中产能的增长相对产量而言更快,水泥工业产能的增长尽管大体是无序的但也是市场需求带动的,水泥工业产能的爆发式增长带来的实际贡献是:(1)为我国快速城市化奠定了基础[1,4],我国作为一个人口基数巨大的农业国,经30年转变成一个举世瞩目的工业国,以难以置信的高速实现初步的城市化(速度大约是越南和印度的2倍多);(2)促进了我国水泥装备能力的急速提升,2005年前,中国依然有80%以上的机立窑甚至土立窑,其中的湿法长窑、立波尔窑、中空干法都属于先进产能,当时要建一个2 000 t/d熟料的生产线要5亿人民币甚至更多,而现在人民币购买力大幅降低后投资额依然大幅度降低;(3)促进了水泥工业技术的飞速发展,在此过程中我国水泥标准向ISO接轨,水泥熟料平均强度提升,混合材掺量大幅度提升。可以认为,我们这一代水泥人或多或少为这个转变贡献了力量,至少都见证了奇迹。

但是我国也有一些水泥工作者一直保留着弱国意识,在谈论和撰写各类论文的时候都不自觉地矮化了中国水泥工业的技术水平,低估了中国在减排方面的实力。2012纽约时报网站刊登了一篇报道中国水泥工业碳排放和污染情况的文章,文章的大意是中国水泥工业装备水平低,一些中国式的机立窑操作环节恶劣,单位水泥的碳排放高,其中还赫然放着一张中国机立窑看火工正在人工布料、整理窑中的生料球的照片,而这张照片正是我国学者的供稿,即便是5年前机立窑早在我国已不是主流,这种抹黑中国形象的文章居然能得到中国学者的帮助。但是我们一些有弱国意识的中国学者一直在迷恋于“国际先进水平”,不自觉的暴露出自卑心态,而这种心态正好被一些别有用心的国际人士利用。但是要仔细思量,只有中国才能有政策和执行机制来雷厉风行地淘汰落后产能,而在美国不难发现一些湿法长窑、中空干法窑、小型的预分解窑尚在运行,在欧洲这种情况也大量存在,只是学者们到国外开会考察所参观的是具有“国际先进水平”的水泥厂而已。而这种对“国际先进水平”的迷恋也渗透到了学术领域,我国一些学者计算的我国水泥工业的直接碳排放2012年达到了13.3亿t,本文作者经过计算在11亿t左右,少出来的碳排放就相当于一个中小工业化国家全年全国的碳排放了,如果按这些学者的计算作为征收碳税的依据,我国每年要多支付超过200亿人民币的碳税。但从整体上讲,中国水泥的单位碳排放是全球平均最低的几个国家之一,因为:(1)我国水泥主要是混合水泥,混合材用量也高,这和美国生产波特兰水泥不可同日而语,和欧洲主要是高强度等级水泥的产品结构相比,每吨水泥的碳排放明显较低。(2)我国的装备水平平均最高,因为我国水泥工业快速发展的时候预分解窑已经成为成熟的技术,我国起步晚的优势得到了最新的科技成果——预分解技术,日本、韩国起步早一些,大多数以产能比较小(2 000~3 000 t/d熟料)的预分解窑为主,而欧美则是水泥工业的博览会,你可以找到各种类型的窑,仅仅没有“中国式机立窑”而已。所以我国水泥熟料和水泥的单位能耗理论上讲不会高于其他水泥产量大的国家。(3)我国在排放方面强制推广了节能减排降污染的技术:如余热发电、脱硝技术等,这在国外也不是大多数都在采用,但在我国可以做到,所以从技术上讲我们采取了切实有效的措施降低了碳排放。(4)电力碳排放:我国水泥工业在电力方面碳排放可能高于发达国家,这主要因为我国的电力70%左右来自燃烧煤的热电,而欧洲国家清洁能源比重大,所以我国电力排放指数稍高,但电力在水泥工业所占的碳排放在5%左右,特别是我国采用粉煤灰等细混合材后粉磨能耗大幅度降低,电力碳排放在单位水泥里十分低。(5)交通碳排放:我国水泥及原材料的运输过程的碳排放近些年也大幅度降低,首先是散装水泥运输的普及和大型化,其次是我国公路、水路、铁路基础设施建设完善,吨公里产品的能耗降低了。凡此种种,我们可以骄傲地说,我国水泥工业的碳排放整体是国际先进水平,当然我国水泥工业的基数大(全球60%多),一些方面的装备和技术运用还不够高效,减排潜力依然较大。

2 水泥生命周期碳足迹

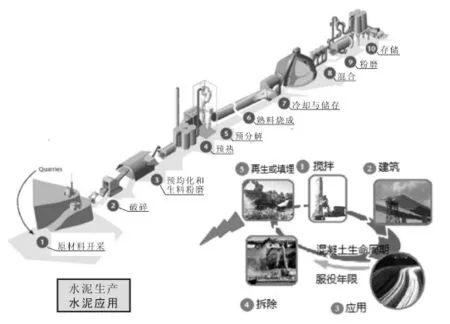

水泥工业的碳排放降低不仅仅是一个水泥生产的直接碳排放的问题,要降低碳排放应该从水泥的整个生命周期着手。图1是水泥的整个生命周期的示意图。在水泥的生产过程中要输入原材料、一次能源、二次能源;输出产品和回收能源的同时要产生各种污染物,如粉尘、CO2、SOx、NOx、少量重金属和少量高温废水等。而水泥生产并不是水泥环境影响的全部,水泥在应用过程中提供了建筑结构物的同时,也会消耗大量能源,产生废弃物,在废弃后产生废弃混凝土。

水泥的碳足迹包括图1的每一个部分,降低每一个环节的碳排放并不是减排的全部,而是协同降低整个生命周期的碳排放才是减排的全部。中国住宅建筑平均寿命30年(并非质量问题,而是多种原因提前退役造成的),而英国124年,美国74年,我国道路、桥梁和其他基础设施的寿命也远低于发达国家。因此我国水泥的碳排放和发达国家的差距是使用寿命,尽管我们的单位水泥碳排放有优势,但是最后制成混凝土、建筑成结构物,完成使用周期后碳排放可能差别就不太大了,一旦考虑到单位服役年限的碳排放,我们的碳排放就成倍的增加。所以我们应该在延长水泥混凝土使用年限方面做文章,而这个文章需要采用整体观来解决。

如何提高水泥混凝土使用年限,我们就要考虑到混凝土使用寿命的决定因素。在没有人为因素的情况下,混凝土的服役年限的决定因素是:水泥质量好坏、混凝土配合比设计的水平、混凝土施工养护和维护的水平、混凝土结构设计的水平以及自然环境等;而人为因素更多:不合理的政策导向、基础设施规划的不合理、建筑物外观设计水平、经济的超预期增长,人民生活水平的超预期增长。中国建筑物的拆除的必然因素是中国经济的超预期快速增长,一些建成不久的建筑和基础设施不能满足新的需求,但也有很多是由于缺乏远见的规划和地方政策导向的随意性等非理性的因素引起。降低水泥工业碳排放潜力最大的部分就在延长建筑物的使用寿命上。如果服役寿命从30年提高到60年,水泥工业的碳排放足迹将可降低50%,我国整体碳排放因此一项即可降低5.5%(2011年水平)。

图1 水泥生命周期示意图[5]

3 提高混合材掺量的减排效果

一谈到节能减排,大多数人想到的是增加水泥的混合材,各种混合材激发技术、低品质混合材的激发应用在我国一直被认为是一种减排的最直接、最有效的途径。但是从生命周期的观念来看,增加水泥混合材掺量对减排没有任何效果甚至是负效果。

首先水泥是一种用来完成建造功能的胶凝材料,并不是最终产品,但是水泥的质量是由通用水泥标准来检验验收的,水泥混凝土工作者都有这样的共识,同是达质量标准的水泥(比如同样是42.5级普硅水泥),在生产混凝土时的质量差异可以十分巨大:包括对外加剂的适应性、矿物掺合料用量、工作性、强度甚至耐久性方面。因此质量合格的水泥并不一定是用于生产混凝土的合格胶凝材料。一些企业采取一些激活手段激发混合材活性生产出来的水泥虽然也满足产品的通用水泥的质量标准,但是并不受用户亲睐,所以片面增加水泥混合材的做法并不可取;其次,一些水泥企业有足够的能力和积极性来增加混合材用量,其增加的潜力基本已经被充分挖掘,增加混合材用量的减排空间已经所剩无几。

我国所采用的水泥标准为ISO体系,而美国的水泥标准中则只有波特兰水泥和砌筑水泥,砌筑水泥中混合材多,而波特兰水泥几乎没有混合材,在商品混凝土产业充分发展、水泥混凝土集中拌合程度高的国家,混凝土可以通过添加不同的矿物掺合料来降低单方混凝土的水泥用量,而这种方法更有利于用户更加需要科学地自主地添加混合材,而预拌混凝土供应商对增加矿物掺合料的热情高,可以充分发挥添加矿物掺合料所带来的减排效果。一些废弃物如质量好的粉煤灰用于矿物掺合料可以充分发挥其形态效应,降低需水量,对混凝土性能改善有利,而如果作为混合材制备水泥时不仅要消耗电能也增加了运距,在粉磨的过程中其原有的玻璃珠被破坏,需水量增加,活性的改善也不明显,增加了单方混凝土中水泥熟料的用量而增加了碳排放;最典型的传统混合材——粒化高炉矿渣本身具有很好的活性,可以作为矿物掺合料使用,在和水泥熟料一起粉磨做混合材时,由于其易磨性远低于水泥熟料,水泥熟料可能会过粉磨而矿渣的粒径相对较大,没有被充分粉磨的矿渣的活性没有被充分发挥,而将矿渣制成矿渣微粉则可根据需要控制细度,采用专用的助磨剂等充分提高其细度而发挥其活性,减少单方混凝土中水泥熟料用量。

在欧洲尽管也生产含大量混合材的混合水泥,但其中高强度等级的水泥所占权重较大,各混凝土制备过程中存在矿物掺合料用量空间。因此提高我国水泥品种结构中强度等级高的水泥的权重,不片面追求水泥中混合材用量,对水泥工业生命周期碳排放的降低有促进作用。

4 活性氧化镁水泥、navocem的碳沉积

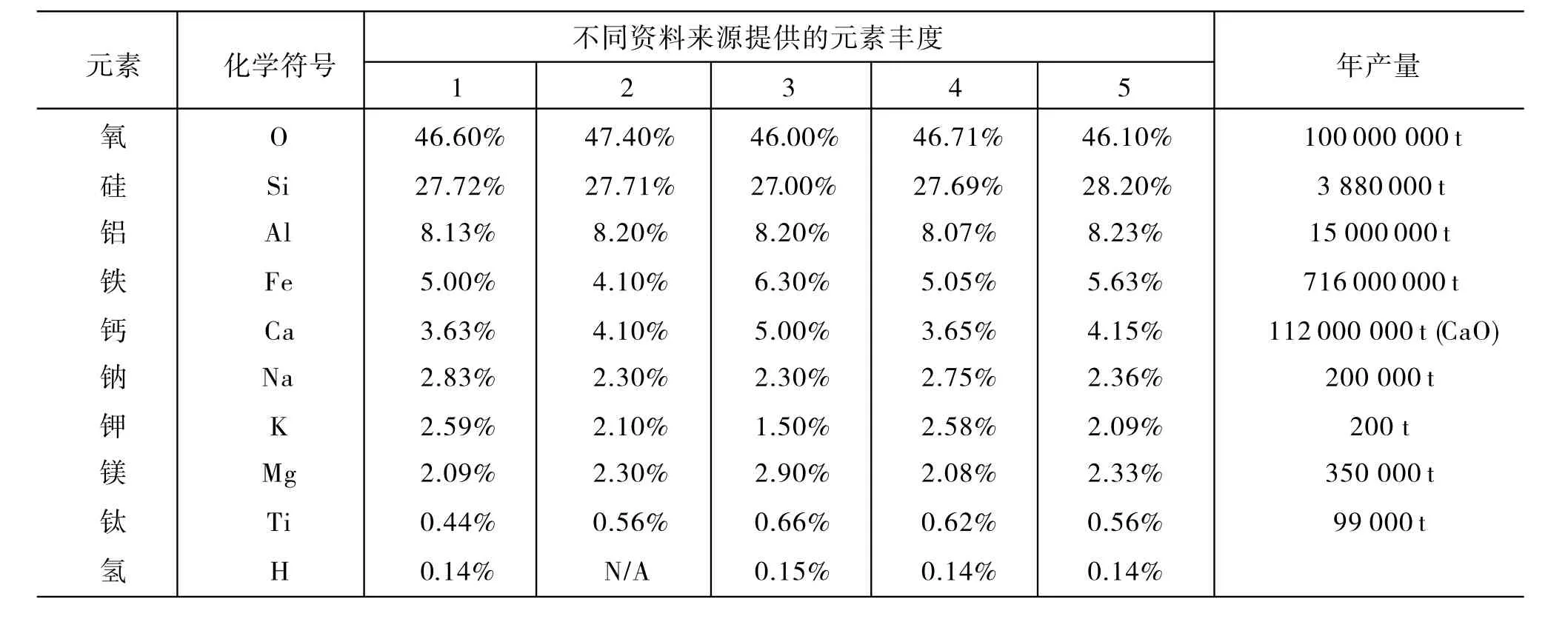

1993年在澳大利亚Harrison发明活性氧化镁水泥,名为ECO-CEM和TEC-CEM[5],本世纪英国发明一种硅酸镁水泥,命名为navocem,帝国理工成果孵化公司开始推广,后转手把技术卖给一家澳大利亚公司Clix。这些以镁为主要碱金属组分的水泥以低碳水泥或逆性碳吸附水泥为噱头,要结束钙基水泥而用镁基水泥。虽然镁和钙在元素周期表中同是碱金属元素,且丰度也比较接近(表1),但二者在吸附碳方面行为迥异。

表1 地壳化学元素的丰度

氢氧化镁的溶度积为1.8×10-11,而氢氧化钙则为5.5×10-6,氢氧化镁可以水镁石的形式在自然界长期稳定存在,在自然界中并不能吸收CO2,相反波特兰水泥则可以,其中水泥中有50%以上的由于碳酸钙分解产生的CO2可以在长期地暴露于空气的过程中被吸收。而对于镁质水泥要实现其碳吸附必须制造一个高CO2分压的环境才行,而在此条件下硅酸盐类的水泥也可以充分碳化,并保持较好的性能,很多研究者研究采用碳化养护的方法制备预制构件,应该研究采用超临界CO2处理水泥制品的方法提高水泥制品性能。

其次,镁虽然丰度高,在我国也广泛分布,但是镁可以作为金属材料使用(用于镁铝合金等),可以发挥金属的用途,用作金属时更容易被循环再生,用镁生产建筑材料特别是水泥这种廉价的材料不利于自然资源的合理利用。所以开发镁基可替代波特兰水泥的低碳水泥的设想从理论上并不可靠。

当然我们可以看到这种水泥虽然强度不高,但具有很低的液相碱度[6],在很多领域(如GRC材料)应用具有其独特的优势,研究并开发这类水泥将有其独到的用途,但作为一种波特兰水泥的替代品或低碳水泥来宣扬则有失偏颇。

5 碱激发类水泥

研制开发一种能替代硅酸盐水泥的低碳排放新型水泥是水泥工业降低碳排放的最有效的途径。硅酸盐水泥替代品需具备以下几个特点:

(1)原材料储量大、易获得、价格低、开采时对环境破坏较小;

(2)对生产设备要求低、生产成本低、碳排放量低;

(3)新型水泥的工作性能好、强度高、易施工、耐久性好。

碱激发水泥完全符合以上所有要求。碱激发水泥是原本不具有水化活性的物质或混合物经碱性激发剂处理后转变为具有胶凝性质材料的统称[7]。碱激发水泥的原料均为工业固体废弃物,其资源的储量大、易获得。研究表明[8]:水硬性工业废渣、潜在水硬性工业废渣、火山灰性工业废渣和垃圾焚烧余灰都能被碱激发形成水硬性胶凝材料。我国2013年工业固体废弃物超过35亿t,但有效利用率尚不足60%,是经济和社会可持续发展的严峻挑战。我国是钢铁和建材产量大国,工业废渣排放量和水泥需求量巨大,利用工业固体废弃物生产水泥将是解决工业废渣排放量与水泥需求量巨大问题的最有效途径。

碱激发水泥生产方便,把原来的“两磨一烧”简化为“一磨”即可。碱激发水泥具有强度高、孔结构好、水化热低、抗化学腐蚀性好等优点,其耐久性优良,且其碳排放量不到硅酸盐水泥的20%,这类水泥内部结构致密且强度的形成过程极快,而且其后期强度比早期强度有大幅度提高。

碱激发水泥也存在一些严重的缺陷:如凝结时间过短、泛碱、开裂和起灰,其中前两种可通过加入外加剂和适当养护解决,但开裂和起灰,一直无较好的解决方案。在克服碱激发水泥的缺陷后,碱激发水泥大规模利用的前景是非常广阔的。

在碱激发水泥中,利用工业固体废弃物和低品位原料生产具有抗裂性的水泥,称为低碳排放抗裂型碱激发水泥,此水泥既可降低水泥成本又能实现水泥工业的生态化。在低碳排放抗裂型碱激发水泥中有一种主要组成为工业固体废弃物和由生产磷酸产生的废弃物磷石膏,称为硫碱复合激发矿渣体系低碳排放抗裂型碱激发水泥;另有一种主要组成为工业固体废弃物和由尾矿制备的活性氧化镁,称为氧化镁改性碱激发矿渣粉煤灰体系低碳排放抗裂型碱激发水泥。沈卫国制备的碱激发水泥的凝结时间和硅酸盐水泥接近,抗裂性能大幅度改善,已经具有工程的潜力。

碱激发水泥的化学成分和地壳元素丰度接近[7],是最有可能作为硅酸盐水泥替代品的胶凝材料[9]。在克服碱激发水泥的一些固有缺陷以后[10],要做的工作应该是其工程化应用。在前苏联的乌克兰地区有大量成功的应用实例,选择合适的应用途径促进碱激发类水泥的应用非常紧迫也意义重大,因噎废食或杯弓蛇影都会阻碍水泥工业的低碳化进程。

6 结束语

(1)我国水泥工业碳排放基数大,但由于我国装备水平的改善、落后产能的淘汰,和一些节能减排措施的强制采用,我国单位熟料和单位水泥产生的碳排放较低,我国在降低水泥生产直接碳排放方面处于全球先进水平。

(2)在水泥工业直接碳排放大幅度降低的同时,我们应该看到我国水泥生命周期的碳足迹还较高,建筑物使用寿命是碳足迹高的重要原因。

(3)片面加大水泥中混合材用量不是有效的碳减排途径,不利于充分发挥矿物掺合料的胶凝效能,改善我国水泥工业产品结构有利于水泥生命周期碳足迹的降低。

(4)活性氧化镁水泥和硅酸镁水泥并不能直接从空气中沉积CO2,但这些水泥有独特的性能,可以作为特种水泥开发而不可能成为波特兰水泥的替代胶凝材料。

(5)碱激发水泥具备替代波特兰水泥的潜力,可大幅度降低碳排放,利用工业固体废弃物,应关注其固有缺陷的克服并加快其工业化应用的步伐,不可因噎废食。

[1] 龚秀美, 沈卫国, 陶光, 等.我国水泥工业发展前景分析[J].新世纪水泥导报, 2013(4):3-6.

[2] G.David Streets, Jiang Kejun, Hue Xiulian et al. Recent reductions in China’s greenhouse gas emissions[J]. Science, 2001, 294(11):1 835-1 836.

[3] E. Gartner. Industrially interesting approaches to "low-CO2" cements, Cement and Concrete. Research., 2004, 34(9): 1 489-1 498.

[4] 沈卫国,蔡智,刘志民,等. 浅谈水泥混凝土工业低二氧化碳排放技术[J]. 新世纪水泥导报, 2008(4):1-6.

[5] [J.Harrison. Reactive Magnesium oxide cements[P]. 2001:WO 01/55049 A1.

[6] ZhangT.T., CheesemanC.R and VandeperreL.J. 2011.Development of low pH cement systems forming magnesium silicate hydrate(M-S-H): Cement Concrete Research. 41(2):439-442

[7] 沈卫国, 周明凯, 吴少鹏. 胶凝材料的过去现在和将来[J].房材与应用, 2004 (1):11-14.

[8] Caijun Shi, A. Fernández Jiménez, Angel Palomo. New cements for the 21st century: The pursuit of an alternative to Portland cement. Cement and Concrete Research. 2011,41,(7): 750-763

[9] 沈卫国, 蔡智, 马威, 等. 工业固体废弃物胶凝材料水化热力学研究[J]. 武汉理工大学学报, 2008, 30(5):19-24.

[10] Weiguo Shen, Yu Tan, Yiheng Wang, Gejin Gan, Mingkai Zhou, Rui Dong. Magnesia Modification Alkali-Activated Slag Fly Ash Cement: A Low Carbon Cement [C]. XIII ICCC International Congress on the Chemistry of Cement, Palacio de Congresos de Madrid Madrid, Spain, July 3-8, 2011.

2014-11-03)

TQ172

A

1008-0473(2015)01-0007-06

10.16008/j.cnki.1008-0473.2015.01.002