Q345qDZ25钢板探伤不合格的原因分析

2015-12-21李仕力王佩鑫天津钢铁集团有限公司技术中心天津300301

李仕力,徐 壮,王佩鑫(天津钢铁集团有限公司技术中心,天津300301)

Q345qDZ25钢板探伤不合格的原因分析

李仕力,徐壮,王佩鑫(天津钢铁集团有限公司技术中心,天津300301)

[摘要]针对Q345qDZ25厚板超声波探伤不合格的问题,在探伤缺陷处取样,通过低倍酸浸检验、金相组织分析、扫描电镜分析等方式,发现钢板心部存在偏析,由于偏析引起心部贝氏体异常组织的产生,心部硫化物夹杂导致氢的偏聚,二者共同作用导致钢板心部产生大量微裂纹是钢板探伤不合格的主要原因。通过RH炉真空脱气、TMCP工艺、铸坯及钢板保证堆冷时间等工艺的优化,提高了钢板的超声波探伤合格率。

[关键词]超声波探伤;偏析;夹杂物;贝氏体;裂纹

修回日期:2015-04-06

1 引言

钢结构桥梁由于其自身的优越性,在世界桥梁建筑中占据着越来越重要的地位。我国桥梁建设的发展对于桥梁钢板的需求也日益增加。Q345qD具有良好的强度、韧性以及焊接性能,并且要求具有良好的内部质量,在钢结构桥梁的应用中占据较大的比例。抗层状撕裂的保Z向性能桥梁钢是天津钢铁集团公司(以下简称天钢)的特色产品,近期天钢中厚板厂生产的一批厚度为50 mm的Q345qDZ25钢板出现超声波探伤不合格的问题,且探伤不合格钢板的Z向性能也不合格,影响了钢板的交货期。本文对探伤不合格的Q345qDZ25钢板进行系统分析,探究钢板探伤不合格的原因,并提出相应的工艺解决措施。

2 探伤不合原因分析

2.1试验材料

用于取样的Q345qDZ25钢板厚度为50 mm,Z向拉伸断面收缩率为11%。在钢板的板头、板尾以及钢板中部等处均探测到缺陷,缺陷位置大概在距板面深度25 mm处,即钢板心部位置。利用手持超声波探伤设备探测缺陷位置,在缺陷位置取样,进行低倍检验及金相显微组织分析,对Z向拉伸试样断口进行扫描电镜分析。

2.2低倍检验

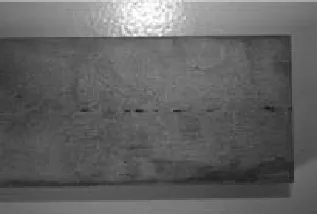

在缺陷的部位取样,将钢板横截面加工成光亮的平面,用热盐酸浸泡,进行低倍检验,发现在钢板厚度方向的中心部位有一条明显的偏析带,偏析带附近疏松明显,且存在较多不连续的裂纹,见图1。

图1 Q345qDZ25钢板低倍酸浸照片

钢板心部的偏析带是由于在钢坯的冶炼过程中,在连铸工序钢水冷却凝固时,结晶容易形成枝晶偏析,心部容易富集C、Mn元素。在钢板生产时,连铸坯在加热炉中加热,C、Mn等合金元素和其它杂质元素的扩散系数较低,使得心部富集元素的均匀化比较困难,导致钢坯心部的偏析仍会存在。有文献表明,碳和硫元素的偏析会影响钢板超声波探伤的合格率[1]。钢板心部C、Mn等元素的偏析会导致钢板心部形成与基体组织不同的异常带状组织。

2.3金相分析

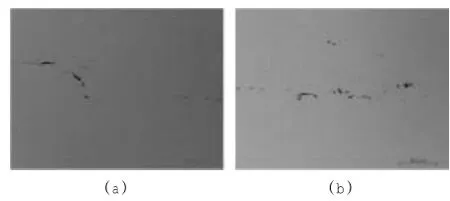

取缺陷试样将其纵截面打磨抛光,利用金相显微镜进行夹杂物评级。经过检测,在试样厚度方向的心部可见大量条状的硫化物夹杂,夹杂物级别达2.0级,形态见图2。试样中弥散分布有少量的氧化物类和单颗粒类夹杂,尺寸较小,对钢板探伤合格率的影响不大。由此可见,虽然钢板的硫含量较低,但是由于钢板心部位置成分的偏聚,导致硫化物夹杂较多,而大量硫化物会对钢的整个基体起到分割的效果,进而会导致钢板超声波探伤不合。

图2 夹杂物形貌

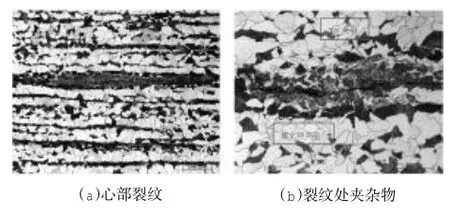

将所取试样横截面打磨抛光,用4%的硝酸酒精腐蚀,在金相显微镜下观察显微组织,形态见图3。试样正常的金相组织为铁素体+珠光体,而心部位置存在贝氏体偏析带,偏析带的部分区域出现细小裂纹,且裂纹附近可观察到有硫化物夹杂及氮化钛夹杂物分布。

图3 心部裂纹及夹杂物形貌

研究表明,钢板内部的成分偏析会导致贝氏体等硬相组织的产生,钢中发生成分偏析后,不同位置的Ar3温度产生差异,钢板厚度中心位置的CCT曲线由于Mn元素的富集会发生右移,钢板采用控轧控冷工艺,轧后冷速过快,心部位置的奥氏体发生中温转变,生成贝氏体硬相组织[2]。贝氏体组织具有强度较高但塑性较差的特点,钢板心部位置贝氏体带与相邻铁素体区之间由于组织差异,在变形时会导致组织应力的集中,增加钢板的整体脆性。在轧后冷却过程中,钢板心部的贝氏体带由于低塑性引起的应力集中会导致大量微裂纹的产生。这种由于钢板心部贝氏体硬相组织导致的微裂纹是Q345qDZ25钢板进行超声波探伤时检测到的主要缺陷。

2.4扫描电镜分析

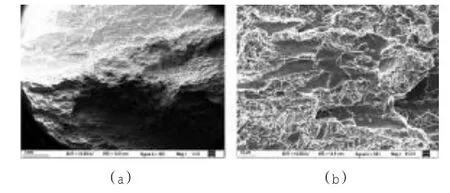

在该批探伤合格率较低的钢板中,探伤合格钢板的Z向性能均合格,而探伤不合的钢板的Z向拉伸断面收缩率仅为11%耀19%,低于Z25级别(25%)的最低要求。取Z向拉伸试样观察,断口基本位于试样的中心位置,由于钢板中心处存在缺陷,在缺陷部位容易引起应力集中,在受力时最容易断裂。

在扫描电镜下观察试样断口,断口较为平整,试样断口区的形貌为解理断口、准解理断口及少量韧窝断口,属于脆性断口,见图4。试样心部位置为冰糖状沿晶准解理断口形貌以及解理氢脆断口形貌,断口上分布着大量的条状硫化锰夹杂,见图5。

图4 试样断口形貌

图5 夹杂物的能谱分析

在钢板的心部存在成分偏析以及大量的硫化锰夹杂。硫化锰是一种可以延展的夹杂,在轧制过程中,硫化锰被延展成长条状。这些条状硫化锰在钢中的分布破坏了钢的整体性,由于钢板基体的收缩系数小于硫化锰的收缩系数,导致在冷却过程中钢板基体的收缩量小于硫化锰夹杂的收缩量,两者之间的差异使硫化锰夹杂周围易产生裂纹。另外,有研究表明硫化锰容易聚集氢,从而引起氢致裂纹的产生[3-4]。钢板心部存在贝氏体硬相组织,由于组织应力引起的微裂纹以及硫化锰周围的显微缝隙为钢中氢的聚集提供了条件。氢的扩散系数最大区间为650耀300益,白点的形成温度区间在250~100益,在钢板轧后冷却过程中,如果冷却速度过快,钢板内部的氢来不及扩散,氢原子就容易在这些缺陷处聚集[5],这些聚集的氢与钢板心部的贝氏体异常组织引起的应力共同作用,进而导致钢板心部裂纹的产生。

3 工艺改进

针对50 mm厚Q345qDZ25钢板探伤合格率偏低的问题,取样分析结果表明,探伤不合格的钢板存在心部偏析、心部产生贝氏体硬相组织、心部裂纹以及硫化锰夹杂引起氢的偏聚等一系列问题。由于在钢坯冶炼过程中,板坯的心部发生偏析,继而导致钢板心部夹杂物的聚集和异常组织的生成,心部的硫化锰夹杂引起的氢偏聚和心部的贝氏体硬相组织共同作用,使钢板心部产生微裂纹,最终导致钢板超声波探伤不合格。

根据以上的分析,针对探伤不合格的Q345qDZ25钢板中存在的问题,采用洁净钢生产技术、再结晶和相变理论、TMCP轧制等工艺技术,对钢板的生产工艺进行以下优化:

提高钢水纯净度,减少硫化锰夹杂,控制钢中夹杂的含量和形态。尽可能降低Q345qDZ25钢中的硫含量,LF精炼延长软吹时间5 min,更大限度地促进成分的均匀化,将硫化物夹杂的级别降到1.0级以下。

利用RH炉真空脱气,减少钢中的氢含量。采用优质铁水,加强原材料的控制,保证合金清洁干燥,尽可能减少石灰、保护渣、废钢、保温剂等的吸潮环节;保证钢包和中间包的烘烤;延长在线吹氩时间和软吹时间,促进钢水中的气体上浮;采用全程保护浇注,浇注温度、速度等控制在合理范围内,防止钢水的二次氧化吸气;增加RH炉真空精炼工序,降低钢水中的氢含量。

延长铸坯加热时间,在一定程度上有助于消除一次偏析,粗轧阶段遵循低速大压下原则,保证有一道大压下,增加铸坯心部的渗透变形,有利于破碎枝晶,可有效减轻钢板心部偏析。增加中间坯厚度,保证精轧阶段累计变形量,配合ACC层流冷却工艺,控制铁素体析出,尽量避免贝氏体等硬相组织的生成。

保证铸坯堆冷时间和轧后钢板堆冷时间大于48 h。轧后钢板尽可能快速收集堆垛,保证钢板下线堆冷温度在,促进钢中固溶的氢的逃逸,避免氢在钢中硫化锰夹杂处的偏聚,进而降低白点的形成几率。

通过以上工艺改进,再次生产的Q345qDZ25钢板的探伤合格率提高到100%。

4 结论

Q345qDZ25钢板超声波探伤不合格的主要原因是连铸坯心部偏析,从而引起钢板贝氏体硬相组织的产生,且钢板心部存在较多的硫化物夹杂,氢在其中聚集,二者共同作用产生心部裂纹,导致钢板探伤不合。通过严格控制炼钢各环节提高钢水纯净度、RH炉真空脱气、增加轧制单道次压下量促进心部变形、铸坯及钢板保证堆冷时间促进氢的扩散

(下转第63页)

参考文献

[1]陈江英,陈英援日本中厚板超声波探伤技术[J]援轧钢,2001,18 (6):33-35援

[2]李智丽援Q345E热轧中厚板探伤不合格原因分析[J]援理化检验-物理分册,2011,47(1):55援

[3]王杰,鞠传华,陈福山,等援低合金中厚板探伤不合原因分析及对策[J]援宽厚板,2009,15(4):6援

[4]娄德春,崔昆,吴晓春,等援硫化锰夹杂物的热变形行为[J]援钢铁研究学报,1996,18(6):11援

[5]赖朝彬,辛博,陈伟庆,等援低合金中厚板探伤缺陷原因及分析[J]援物理测试,2008,26(1):44-47援

[6]孟庆刚,冯光宏,于桂玲,等援Q345E厚板在线探伤不合格的原因分析[J]援热加工工艺,2010,39(14):40-42援

Analysison CauseofUnqualifiednessofQ345qDZ25 SteelPlatein Ultrasonic DetectionLIShi-li,XU Zhuangand W ANG Pei-xin

(Technology CenterofTianjin Iron and SteelGroup Co.,Ltd.,Tianjin 300301,China)

AbstractIn orderto solve the problem ofunqualified Q345qDZ25 steelplate in ultrasonic detection,sam原pleswere taken from the defectarea and subjectto macroscopic etching test,metallographic structure analy原sis and scanning electron microscopy analysis.Atthe centerofsteelplate segregation was found,which in原duced the formation ofabnormalbainite structure,and centralsulfide inclusion caused the segregation ofhy原drogen.The interaction ofthe formerand the lattercaused the formation ofsubstantialmicro cracks atthe centralofsteelplate,which wasthe main reason forunqualified plate atthe test.Plate qualification rate was improved by optimizing RH furnace vacuum degassing process and TMCP technology and ensuring stack coolingtimeforbilletand plate.

Key wordsultrasonicdetection;segregation;inclusion;bainite;crack

收稿日期:2015-03-15

doi:10.3969/j.issn.1006-110X.2015.04.015

作者简介:李仕力(1986—),男,山东聊城人,硕士,工程师,主要从事板材轧钢工艺及钢铁新产品研发工作。