钒钛微合金钢循环热处理研究

2015-12-21刘家弢黄遵运天津钢铁集团有限公司天津300301

刘家弢,黄遵运(天津钢铁集团有限公司,天津300301)

钒钛微合金钢循环热处理研究

刘家弢,黄遵运

(天津钢铁集团有限公司,天津300301)

[摘要]研究了的循环调质热处理对钒钛微合金化35钢组织和力学性能的影响。借助金相观察对各个循环次数下的试验钢晶粒尺寸进行统计和计算,并解释了相应的晶粒细化机制;对试验钢进行TEM实验,观察成分随循环次数的变化规律。随后对不同循环次数的试验钢进行室温抗拉强度和冲击韧性实验。结果表明,平均晶粒尺寸在第一次循环后便显著减小,在随后的循环中基本保持不变。由于受累积回火软化作用和晶粒尺寸标准差RD连续波动的影响,随着循环次数的增加,抗拉强度Rm持续降低,冲击功AKU连续波动。

[关键词]Ti-V微合金钢;循环调质热处理;晶粒细化;力学性能

修回日期:2015-04-02

1 引言

调质钢由于存在细小的、弥散的铁素体-渗碳体混合物,因此在屈服强度和韧性之间有相对较好的配合[1]。若原奥氏体晶粒更加细小,则调质钢的屈服强度和韧性会更高。原奥氏体细化的一个有效的方法就是温度循环,即对钢进行循环往复的加热和冷却。近几年来,各种各样的组织转变和它们对过程动力学及材料性能的影响已经建立起了循环热处理技术的潜力能。传统的组织细化方法主要是热加工,诸如粉末以及铸锭的挤压和锻造。循环热处理的优势在于,可以在不通过热加工过程的基础上,仅仅通过热处理方法实现晶粒细化。

选择恰当的循环温度和时间,既可以保证有足够多的合金元素固溶,从而确保回火后的弥散析出效果,同时也避免因沉淀相粒子的粗化而导致其对位错钉扎作用的降低。正是基于上述特点,本文针对Ti-V微合金钢进行了循环调质热处理工艺的研究。

2 实验材料与方案

2.1实验材料

实验用钒钛微合金化35钢主要成分如表1所示。

2.2实验方案

实验用金相试样尺寸为10 mm伊10 mm伊15 mm,由线切割从锭子上切下,它们经不同循环次数的热处理后用来观察晶粒尺寸和相应组织。为研究力学性能,另切取若干拉伸试样毛坯和冲击试样毛坯,经不同循环次数的热处理后精加工成标距长度25 mm的标准拉伸试样和U型缺口冲击试样。

循环调质热处理工艺路线中,循环次数分别为1,2,3,4和7次。具体工艺为预处理+循环调质,其中预处理过程为高温固溶(960益,30 min)+回火(570益,40 min),随后的每一次循环均包含短时高温淬火(960益,5 min)与回火(570益,40 min)。所有冷却方式均为油冷。

表1 试验材料的化学成分 /wt%

将热处理后的金相试样切成小圆柱,经打磨和抛光后,一部分用饱和苦味酸水溶液在60益恒温水浴下侵蚀以显示其晶界,剩余的试样用4%硝酸酒精侵蚀以显示其当前组织。试验钢晶界和组织的观察在ZEISS金相显微镜下进行。使用Image-Pro Plus软件对晶粒尺寸进行计算和统计。对各个循环次数下的试样进行TEM观察,加速电压160 kV;辅以能谱(EDX)对沉淀相粒子进行成分检测。为研究材料力学性能随循环次数的变化规律,在材料拉伸试验机和冲击试验机上对试验钢进行常温拉伸实验和常温冲击韧性实验。

3 实验结果与分析

3.1晶粒细化及其相应机制

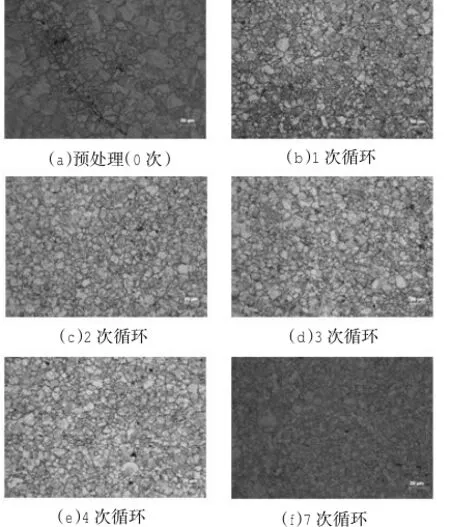

预处理样品和不同循环次数样品的晶粒形貌如图1所示。在预处理状态下,试验钢晶粒较为粗大(抑25滋m),且晶粒尺寸不均匀程度较高,见图1 (a)。微合金钢的奥氏体晶粒大小控制,主要是基于Zener的“沉淀相粒子钉扎晶界模型”及其各种修正理论[2]。造成这种现象的原因是,由于长时间的高温固溶,部分沉淀相粒子可能发生了熟化长大致使其对晶界的钉扎能力降低,摆脱钉扎的孤立晶粒开始消耗周围细晶而迅速粗化(从图1(a)中可以看出大部分粗晶周围均有细晶环绕),即不正常长大;随着保温时间延长,粗晶越来越大,细晶越来越小,因此晶粒尺寸不均匀程度很大。在第一次循环执行完以后,平均晶粒尺寸显著降低(抑13.9滋m),且尺寸不均匀程度也明显减小,见图1(b)。在随后的循环执行中,晶粒尺寸虽略有减小但总体变化不大,第7次循环时平均晶粒尺寸抑12.7滋m,见图1(c)~(f)。

图1 预处理试样和不同循环次数热处理下试样的晶粒形貌(×500)

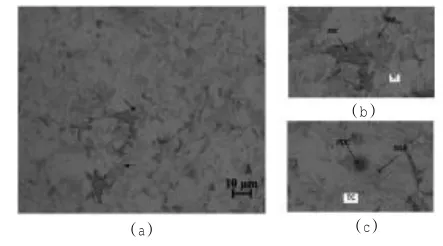

为研究晶粒细化机制,将预处理试样(组织为回火索氏体)在淬火温度下停留70 s,随后在冰水中急冷以保留先奥氏体形态,金相图片如图2所示。其中图2(a)为整个淬火后的组织,黑色区域为已部分溶解的渗碳体(PDC),灰色区域(图中箭头所指向)为急冷前的已形核奥氏体(NAR,实际组织为马氏体),白色区域为回火索氏体(预处理组织);图2(b)和图2(c)为图2(a)的局部放大图。

图2 预处理试样保温70 s快速淬火后的金相组织

在循环调质热处理工艺下,晶粒细化是依赖于上一道次循环回火弥散析出的渗碳体颗粒作为先奥氏体形核地点,经短时间保温后立即淬火以保留细小的奥氏体晶粒度从而实现整体晶粒尺寸的细化。在淬火短时间保温过程中,细小奥氏体晶粒的形核方式主要有两种。一种是如图2(b)所示,渗碳体颗粒一侧先溶解,使得靠近该侧的基体富碳,且借助渗碳体溶解一侧的界面作为形核地点,使得先奥氏体优先在此处形核生长。从图中也可看出,由于渗碳体颗粒的单侧溶解,导致其形状变得十分不规则。第二种形核方式见图2(c),由于渗碳体颗粒的均匀溶解,造成其边界周围基体富碳,使得先奥氏体以渗碳体颗粒边界为形核地点“包覆生长”。同时可以发现,由于渗碳体颗粒的均匀溶解,其形状仍然保持近似圆形。

3.2力学性能

本实验基于室温抗拉强度Rm(Resistancemax)和冲击吸收功AKU对试验钢力学性能进行评价。主要研究在循环调质热处理过程中Rm和AKU随着循环次数的变化规律,并结合组织特性对力学性能的变化规律进行解释。

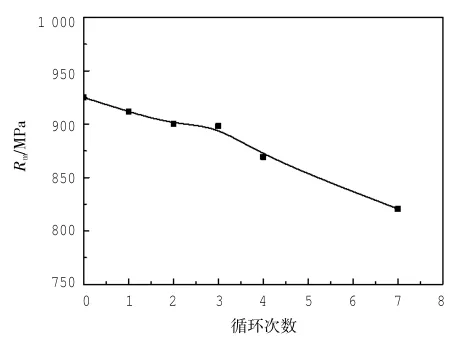

试验钢Rm与循环次数的关系如图3所示。通常,在无变形历史的情况下,材料的平均晶粒尺寸越小,其抗拉强度越大。然而,随着循环次数的增加,虽然平均晶粒尺寸经历了先降低再稳定的过程,但试验钢Rm却持续降低。显然,细晶强化不再是对试验钢贡献最大的强化机制。从工艺角度考虑,随着循环次数的增加,试验钢累积回火时间相较于淬火时间大幅增加(每一循环均包括5 min淬火保温和40 min回火保温)。因此,弥散析出的增加造成的回火软化效果是试验钢Rm随循环次数增加而持续降低的主要原因。

图3 试验钢抗拉强度Rm和循环次数的关系

试验钢AKU随循环次数增加的变化规律如图4所示。对于普通合金钢,冲击韧性主要与平均晶粒尺寸有关——其值越小,材料的冲击韧性越好;反之则越差。但在本实验中,试验钢AKU显然不符合这一规律。在3.1节的讨论中,我们知道由于沉淀相粒子的钉扎致使微合金钢中存在不正常长大的粗晶和逐渐被消耗的细晶,见图1(a)。这种“双相结构”导致晶粒尺寸不均度很大,进而影响试验钢冲击韧性。

图4 试验钢冲击吸收功AKU、RD值和循环次数的关系

在这里引入RD(relative differences)来表征试验钢的晶粒尺寸相对差[3]。RD的计算方法如公式(1)和(2)所示。其中GSabnormal表示不正常长大晶粒的平均尺寸,是计算GS值(平均晶粒尺寸)时统计的所有奥氏体晶粒尺寸的标准差。若统计的晶粒尺寸只有很少满足公式(1),则取其中最大值作为GSabnormal。

RD与循环次数的关系如图6所示。可以看出,任意循环次数下试验钢的RD值均小于预处理状态(0-cycle)下的RD值,说明循环热处理在一定程度下可以使晶粒尺寸均匀化。但RD值并不随循环次数增加而单调变化,而是随循环次数的增加连续波动,且偶数次循环下的RD值均小于奇数次循环。更重要的是,试验钢AKU随循环次数的增加同样连续波动,且与RD值有严格的对应规律,即在RD值小的循环次数下(偶数次)有大的AKU,反之亦然。这说明在循环调质热处理过程中,试验钢AKU的大小主要受其RD值控制,且在第4次循环时达到最大(抑124 J)。

4 结论

平均晶粒尺寸在第1次循环时细化程度最大(抑13.9滋m),较之预处理试样减小了近45%。但在随后的循环过程中总体变化不大。

(下转第78页)

在循环调质热处理过程中,晶粒细化是依赖于上一道次循环中回火弥散析出的渗碳体颗粒作为先奥氏体形核地点,经短时间保温后立即淬火,以保留细小的奥氏体晶粒度,从而实现整体晶粒尺寸的细化。细小奥氏体晶粒的形核方式主要有两种:一种是在渗碳体颗粒一侧形核,另一种则是以整个渗碳体颗粒边界为形核地点并“包覆生长”。

在循环调质热处理过程中,随着循环次数的增加,累积回火时间也不断增加,由此造成的回火软化效果导致了试验钢Rm随循环次数的增加持续下降。试验钢AKU的大小受RD控制,且共同随循环次数的增加连续波动。

参考文献

[1]Grange R A.Strengthening steelby austenite grain refinement[J]. ASM TransQuart,1966,59(1):26-48.

[2]Manohar P A,Ferry M,Chandra T.Five decades of the Zener equation[J].ISIJinternational,1998,38(9):913-924.

[3]Fern佗ndez J,Illescas S,Guilemany J M.Effect of microalloying elements on the austenitic grain growth in a low carbon HSLA steel[J].MaterialsLetters,2007,61(11):2 389-2 392.

Study on Cyclic HeatTreatm entofTi-V M icroalloy SteelLIU Jia-taoand HUANG Zun-yun

(Tianjin Iron and SteelGroup Co.,Ltd.,Tianjin 300301,China)

AbstractThepaperstudiesthe influenceofcyclic quenching and tempering heattreatmenton thestructure and mechanicalproperties of35 Ti-V microalloy steel.Statistics and calculation were carried outon the grain size oftested steelat each cycle by way ofmetallographic observation and relevant grain refining mechanism was explained.TEM testwas carried outon tested steelto observe the changing regularity of composition with cycle numberand testsoftensile strength and impacttoughnessatroom temperature were conducted on tested steelin differentcycle number.Resultsindicated thataveragegrain size wasreduced re原markablyafterthefirstcycleand remained constantin thesubsequentcycles.Influenced by the softening ef原fectby aggregated tempering and the continuous fluctuation ofgrain size standard difference RD,tensile strength Rm wasreducingand impactwork AKU fluctuatingwith theincreaseofcyclenumber.

Key wordsTi-V microalloysteel;cyclicquenchingand tempering;grain refinement;mechanicalproperty

收稿日期:2015-03-10

doi:10.3969/j.issn.1006-110X.2015.04.018

作者简介:刘家弢(1981—),男,天津人,本科,工程师,主要从事炼轧厂热处理炉技术管理工作。