低分子量脲醛树脂浸渍速生杨木工艺初步研究

2015-12-21侯瑞光李贤军乔建政胡嘉裕程曦依

侯瑞光,李贤军,刘 元,徐 康,乔建政,胡嘉裕,程曦依,李 芸

(中南林业科技大学 材料科学与工程学院,湖南 长沙 410004)

低分子量脲醛树脂浸渍速生杨木工艺初步研究

侯瑞光,李贤军,刘 元,徐 康,乔建政,胡嘉裕,程曦依,李 芸

(中南林业科技大学 材料科学与工程学院,湖南 长沙 410004)

采用木材真空加压浸渍处理专用设备,较系统地研究了浸渍压力和浸渍时间对杨木增重率的影响规律。结果表明:浸渍压力和时间对杨木增重率有很大影响;在本研究范围内,随着浸渍压力的提高和浸渍时间的延长,增重率呈现先快速增长后趋于平缓的趋势,增重率最高可达到36.6%;从节约时间和能源成本方面综合考虑,选定本试验的优化浸渍工艺为浸渍压力1.0MPa、浸渍时间2h。

速生杨木;浸渍工艺;脲醛树脂;浸渍压力;浸渍时间;增重率

杨木生长迅速,蓄积量大,分布范围广,适应性强,是我国北方地区主要的人工林树种。但杨木存在结构疏松、密度小、材质软、强度低、干燥时易变形和皱缩、切削加工易起毛等缺点,有必要对其进行改性处理,以改善其材性,提高附加值,扩大应用范围[1-3]。木材浸渍填充改性是将一些填充或膨胀性能好,一定条件下能与木材成分发生反应或起到固定支撑作用的有机物、无机物通过浸注方式浸入到木材细胞内,经干燥去除木材中水分,再进行热处理使树脂因加热而固化[4],生成不溶于水的聚合物,沉积填充于细胞腔内,或与木材组分发生交联,起到填充、粘连、增强的作用,从而使木材密度增大,颜色加深,尺寸稳定性增强,强度增大,进而改变木材性能的一种方法[5-6]。我国学者钱俊等[7-8]将速生杉木气干材用脲醛树脂浸渍后热压,结果表明改性后的杉木静曲强度和弹性模量(平均值)分别提高42%、17%,吸水率(平均值)降低45%。用低分子量、低粘度的脲醛树脂浸渍杨木,可以改善其表面硬度及耐磨性,降低其吸湿性和膨润性,使其表面光滑平整,并提高其整体强度[9-12]。

本研究对速生杨木浸渍低分子量、低粘度的脲醛树脂工艺中的浸渍时间、浸渍压力两个主要的影响因素进行了初步探索与试验,并以重量增加率(以下简称增重率)和扫描密度为表征,得到优化的浸渍工艺。

1 材料与方法

1.1 材 料

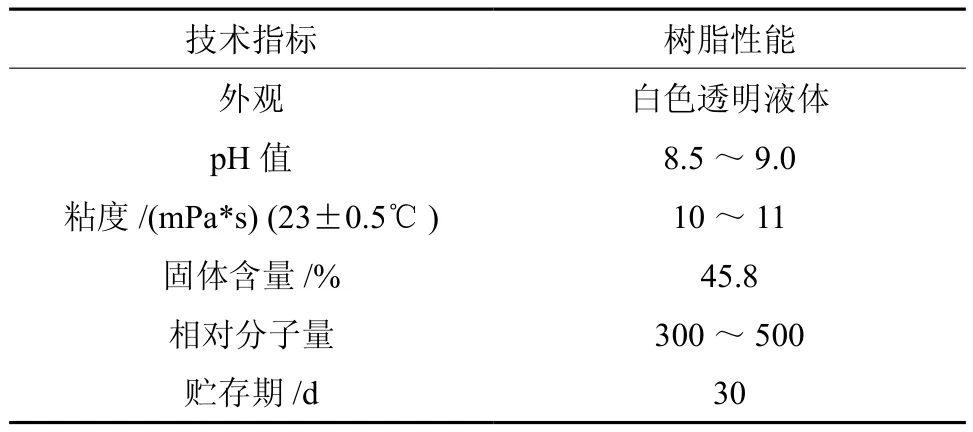

试验用材为2 000mm(长)×115mm(宽)×30mm(厚)人工林I-69杨Populus deltoides cv.I-69/55,新鲜锯材,购自于湖南省益阳市洞庭湖区。低粘度的脲醛树脂为浙江林科院自制,主要性能指标参照GB/T 14074-2006 《木材胶黏剂及其树脂检验方法》进行检测,列于表1。

表1 脲醛树脂技术指标Table 1 Main properties of UF resin

1.2 仪器与设备

试验设备为木材真空加压浸渍处理设备,试验仪器主要有X-射线扫描仪(DENSE-LAB mark3)、电热恒温鼓风干燥箱(DHG-q245A)、电子天平等。

1.3 方法与步骤

1.3.1 试材处理

从2m长新鲜锯材上截取试样,试样加工按照国家标准GB1929-40-91,将其加工成310mm(长)×105mm(宽)×25mm(厚)的四面光标准试件,并用环氧树脂和铝箔封闭试件端面,待树脂充分固化后用塑料薄膜包好,备用。

1.3.2 试验安排

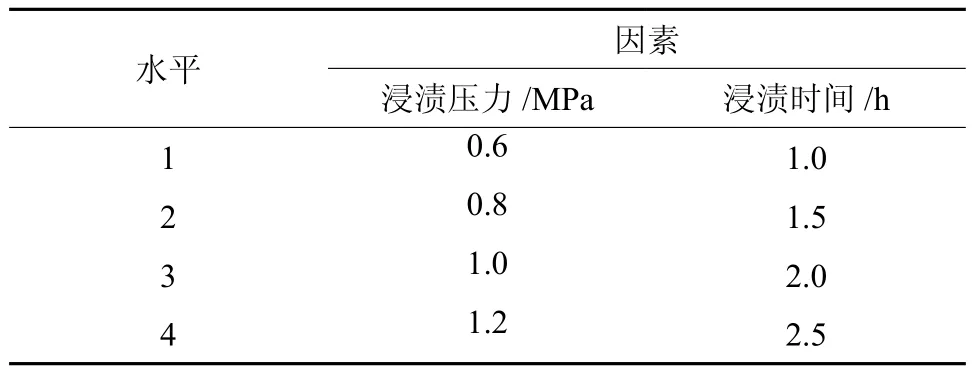

在单因素试验基础上,以浸渍时间和浸渍压力为影响因子,分别选取1.0、1.5、2.0、2.5h和0.6、0.8、1.0、1.2MPa 4个水平进行正交试验,试验安排如表2所示。

表2 正交试验Table 2 Orthogonal test design

1.3.3 浸渍处理

以低分子量、低粘度脲醛树脂为浸渍液,采用真空—加压工艺进行浸渍处理。将杨木试材放入浸渍罐中先抽真空处理,待真空度至-0.09MPa后保压10min,再加压至指定的压力,并保持压力至指定的时间后,取出试材,将表面浸渍液擦拭干净后先气干2d,再将试材移至普通干燥箱中,低温干燥1d,然后提高温度至60℃(干燥时间1d),最后逐步提高温度至115℃,使树脂在木材内完全固化,待试件前后称重误差小于0.02g时取出,立即进行称重并记录数据,并按以下公式计算试样增重率(WPG,R)。

式中:R为增重率(%);m1为试件浸渍处理前绝干质量(g);m2为试件浸渍处理后绝干质量(g)。

1.3.4 X-射线扫描

利用X射线衍射仪改装而成的木材密度计对经过压力1.0MPa、时间2h浸渍过的木材进行密度扫描测试。试验时,从绝干板材上依次截取3个重复扫描试样,测量扫描试样的初始尺寸和质量,沿着扫描试样厚度方向扫描(步长为0.02mm),测量木材厚度方向的密度分布[11],得到其绝干密度分布,根据以下公式计算木材密度r。

式中:I0为X射线的初始强度;I为测试时的强度;t为木片厚度;μ*是与X射线波长以及物质种类有关的常数,本次试验为μ*=6.965。

2 结果与分析

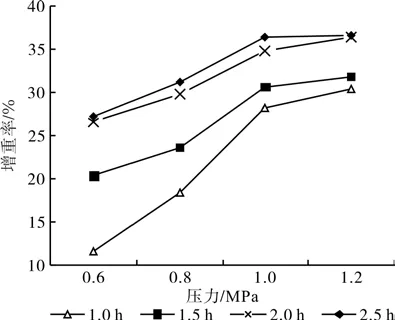

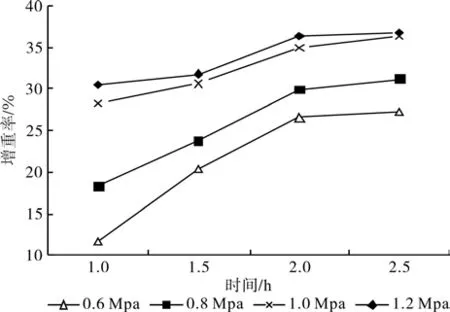

图1和图2分别表示了浸渍压力和浸渍时间对杨木试件增重率的影响规律。从图1、图2中可以明显看出,浸渍压力和浸渍时间对杨木试件增重率有很大的影响,且随着浸渍压力的增大和浸渍时间的延长,杨木试件增重率都呈现出先较快增加后趋于平缓的变化趋势。由图1可知,时间为1、1.5、2.0和2.5h时,增重率分别为11.6%~30.4%、20.3%~31.8%、26.5%~36.4%和27.2%~36.6%。在同一个时间条件下,当压力从0.6MPa增至1.0MPa时,杨木试件增重率增加得较快;当压力从1.0MPa增至1.2MPa时,增重率增加得比较平缓,特别是当压力为1.2MPa时,浸渍时间从2.0h增至2.5h时,增重率从36.4%增加至36.6%,仅增加了0.2%。图2与图1增重率增加的趋势大体相同,但增幅没有图1迅猛,比较平缓,说明浸渍时间对杨木增重率的影响次于浸渍压力对增重率的影响。

图1 浸渍压力对增重率的影响Fig.1 Effects of impregnation pressure on WPG

图2 浸渍时间对增重率的影响Fig.2 Effects of impregnation time on WPG

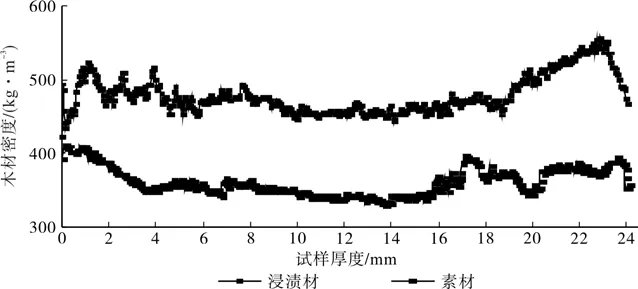

增重率出现先较快增加后趋于平缓的变化趋势,主要是因为木材是由数量众多的大毛细管和微细毛细管系统通过串联、并联组成的多孔性材料,树脂浸渍杨木是一个“多级过滤—浸入”的过程,分子量较大部分的树脂被“截留”在导管中,稍小的分子浸入并覆盖在木纤维及射线细胞的细胞腔内表面,更小的分子才能浸入到木材细胞壁中,对细胞壁起到充胀作用[9]。所以利用真空加压浸渍时,浸渍压力、浸渍时间等因素都直接影响到树脂浸渍效果。浸渍压力作为树脂浸到木材内部的动力源,可以抵消树脂浸入到木材内部的巨大阻力;浸渍时间直接影响低分子量脲醛树脂与木材作用的时间,即在横向上经由木材的毛细管系统慢慢进入木材内部所需时间。在浸渍初期,树脂进入木材所受阻力较小,木材内部还未浸入树脂,故在1.0MPa、2.0h前,随着浸渍时间的增加,浸渍液在浸渍压力的作用下比较容易浸入木材内部,木材增重率增加较快;但浸渍液浸入到木材内部的量和时间并非呈线性相关,当时间达到2h后,大部分树脂已经进到杨木的导管和细胞腔中,小部分进入到木材细胞壁中,此时树脂进入到木材内部的量已趋于饱和,木材内外树脂浓度已达到平衡,同时已经在导管和细胞腔内的树脂也堵住了细胞内部的纹孔等通道,故在1.0MPa、2.0h后,木材增重率增加得很缓慢,所以再延长浸渍时间和增大浸渍压力效果并不是很明显,此外压力过大可能会造成木材早材部分受压过大而产生变形。从图3可以看出,经过压力1.0MPa、时间2h浸渍过的试样,其厚度方向扫描密度比较均匀[14-15],基本能达到0.5g/cm3,说明此工艺处理下,低分子量、低粘度脲醛树脂能浸透25mm厚的杨树木材,且在木材内分布较均匀。综上所述,认为压力1.0MPa、时间2h为较优的浸渍工艺参数。

图3 素材、浸渍材扫描密度Fig.3 Relations between scanning density and sample thickness of untreated wood and dipped wood

3 结 论

本研究以速生杨木为研究对象,采用木材真空加压浸渍处理专用设备,系统研究了浸渍压力和浸渍时间对杨木增重率的影响规律。结果表明:

(1)浸渍压力和时间对杨木增重率有很大影响,在本研究范围内,随着浸渍压力的提高和浸渍时间的延长,增重率呈现先快速增长后趋于平缓的变化趋势,增重率最高可达到36.6%。

(2)综合考虑成本及改性效果,选定本试验的优化浸渍工艺为浸渍压力1.0MPa、浸渍时间2h。

(3)经过优化浸渍工艺浸渍过的杨树木材的密度能达到0.5g/cm3,且树脂能在木材内均匀分布。

[1] 江泽慧,陈绪和,叶克林,等.世界木材利用与发展态势[J].木材工业,2010,24(1):16-18.

[2] 刘君良,江泽慧,孙家英.酚醛树脂处理杨树木材物理力学性能检视[J].林业科学,2002,38(4):176-180.

[3] Yilgor Nural,Unsal Oner,Kartal S Nami. Physical,mechanical and chemical properties of steamed beech wood[J].Forest Products Journal,2001,12(11):89-93.

[4] 唐 辉,徐兴伟,李 星,等.电子束辐射用于木材增强改性的研究[J].云南工业大学学报,1999,1(2):15-19.

[5] 陆文达.木材改性工艺学[M].哈尔滨:东北林业大学出版社,1993:10-13.

[6] 张冬梅,杨亮庆.速生杨木改性研究进展[J].林业机械与木材设备,2012,40(3):17.

[7] 罗建举,向仕龙.脲醛树脂改性木材的研究[J].木材工业,1993,7(2):19-22.

[8] 韩 健,高喜桃.杨木PF树脂浸渍工艺的响应面分析[J].中南林业科技大学学报,2013,33(10):9-18.

[9] 方桂珍.木材功能性改良[M].北京:化工出版社,2005.

[10] 谭惠芬,郭红霞,杜万里.有机无机复合浸渍液对杨木的改性处理[J].木材工业,2009,23(4):40-42.

[11] 杨 庆,行淑敏,邱增处.表面强化杨木胶合板模板的研究[J].林产工业,2005,32(5):31-33.

[12] P Souloungangga,B Loubinoux,EW ozniak,et al.Improement of wood properties by impregnation with polyglycerol methacrylate[J].Holz Roh Werkst,2004,62:281-285.

[13] 余 乐,吕建雄,李贤军,等.X射线扫描法和切片法测量干燥过程中杉木含水率分布的比较研究[J].浙江农林大学学报,2013,30(4):147-150.

[14] 周永东,傅 峰,李贤军,等.微波处理对桉木应力及微观构造的影响[J].北京林业大学学报,2009,31(2):543-547.

[15] 李贤军,傅 峰,周永东.高强度微波预处理对桉木渗透性的影响规律[J].中南林业科技大学学报,2011,31(2):28-30.

Study on impregnation technology by using UF resin for fast-grown poplar wood

HOU Rui-guang,LI Xian-jun,LIU Yuan,XU Kang,QIAO Jian-zheng,HU Jia-yu,CHENG Xi- yi,LI Yun

(School of Material Science and Engineering,Central South University of Forestry and Technology,Changsha 410004,Hunan,China)

The in fl uence laws of impregnation pressure and time on the weight gain rate(WPG)of poplar wood were systematically investigated by using special equipment for vacuum pressure impregnation of wood processing.The results show that the effects of the impregnation pressure and time on the WPG had great in fl uences; With the increases in pressure and temperature and time,the WPG tended to sharply increase at fi rst and then to gently grow,and the hightest WPG went up to 36.6%; Based on the comprehensive consideration of saving time and energy costs,it is suggested that the optimized impregnation process conditions should be as follows:impregnation pressure 1.0MPa,dipping time 2 hours.

fast grown poplar; impregnation technology; urea resin; impregnation pressure; impregnation time; weight gain rate of wood

S781.43

A

1673-923X(2015)01-0122-04

10.14067/j.cnki.1673-923x.2015.01.022

2013-12-10

“十二五”国家科技支撑计划课题(2012BAD24B02);国家自然科学基金(31370564);林业公益性行业科研专项(201304509)

侯瑞光,硕士研究生;E-mail:452883852@qq.com

刘 元,教授;E-mail:liuyuan601220@163.com

侯瑞光,李贤军,刘 元,等.低分子量脲醛树脂浸渍速生杨木工艺初步研究[J].中南林业科技大学学报,2015,35(1):122-125.

[本文编校:谢荣秀]