两种余热利用系统性能对比分析

2015-12-20陈大为吴红峰

陈大为,吴红峰

(华电电力科学研究院,浙江杭州310030)

两种余热利用系统性能对比分析

陈大为,吴红峰

(华电电力科学研究院,浙江杭州310030)

现阶段,我国对大型燃煤电站机组实际节能降耗的要求不断提升,逐步提高电厂燃煤效率、降低对周围环境的排放污染已成为我国今后发展煤电的重点。本文以能级理论为基础,结合某百万千瓦电站的实际运行数据,对两种锅炉排烟余热利用系统的热力性能及经济性能进行对比分析。结果表明:优化余热利用系统在总投资为3032.81万元的情况下,即可实现降低供电煤耗2.91g/kWh,年收益达1090.96万元的节能减排目标,系统性能明显优于常规余热利用系统(常规余热利用系统投资约为1450.6万元,供电煤耗降低1.55g/kWh,年节煤收益581.4万元)。

烟气余热利用;热力性能;技术经济学

0 引言

我国“富煤、贫油、少气”的能源结构决定了煤电在我国供电体系中的主导地位在较长时间内不会发生变化,但传统煤电所面临的节能减排压力却日益严峻。为更好地满足火力发电在整个电力体系中的主导地位,提升煤电高效清洁发展水平,必然成为今后我国大力发展煤电的重中之重[1]。

目前,可实现燃煤机组节能降耗的途径较多,但归结起来,主要有以下三种:一是优化火力发电机组结构,进一步扩大高参数机组、燃气联合循环机组及热电联产机组在煤电中的比重[2~4];二是加强对已投运机组的余热、废热合理利用、全工况运行优化,降低发电单元设备和热力系统的能耗,具体包括锅炉尾部烟气余热回收利用、主汽参数优化、冷端系统运行优化等[5-7];三是根据煤质、负荷和环境的变化,调整锅炉运行手段,引进改造措施,提高机组热功转化效率。

在以上节能降耗措施中,改善锅炉尾部结构、降低排烟损失是较符合我国燃煤电站机组现行运行特点的一种方案。目前,大型燃煤机组排烟热损失占锅炉总热损失的比重超过50%。倘若能够有效的对锅炉尾部出口烟气的热能加以综合处理,那么在提升锅炉效率的同时,也能够合理的减少整个燃煤电厂对外部环境的污染。

然而,常规余热利用系统存在很多限制条件。如入口烟温较低、出口烟温要考虑材料耐腐蚀性能等。有鉴于此,本文结合能量梯级利用的思路,对常规余热利用系统烟气侧进行优化,并结合某百万千瓦超超临界机组实际运行参数,对常规系统及优化系统从热力性能、投资估算、经济收益的角度进行全面对比分析。

1 能级理论

热能的传递转换过程涉及质与量两部分。高温高压热源的传递转换潜力要远高于相同数量的低温低压热源,也就是说热源所对应的参数越高,其转换潜力越大。分析能源结构并按质用能、逐级多次用能可以更好的实现能源优化配置,减少能量品位浪费,进而实现高效用能。

吴仲华教授从传统的热力学基本原理出发,阐明不同温度能量之间的梯级传递转化关系,提出能级品位概念,把合理高效利用能源提升到系统层面,通过对不同品位能量的梯度安排及系统内不同单元的优化匹配,进而达到提升能源利用效率的目标[8,9]。

“温度对口、梯级利用”的用能思路主要包括两个方面:

(1)选用温度适宜的热源参与换热过程,合理控制传热温差[10]。

(2)充分利用不同梯度品位的热源。高温热源在参与传热传质过程中,其温度总是逐渐降低的,而每个换热过程,均有一个最经济的换热温区。当热源温度已降至适宜温区以外时,可考虑对这部分热源的低品位能量进行二次利用,进而提升对热源的总利用率。

2 基于能量梯级利用的烟气余热利用系统

2.1 常规余热利用系统

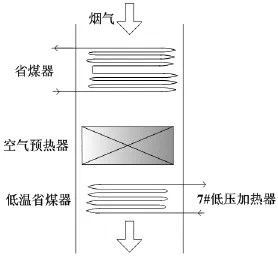

锅炉尾部空气预热器出口烟温通常维持在130~160℃。这部分低温烟气通过脱硫、除尘等净化处理后直接排入周围环境。由于排放时烟温基本不变,即排烟热能未加利用直接浪费。这对周围环境和电站能耗均造成较大影响。为了缓解这一问题,现阶段大型燃煤机组均在锅炉尾部空气预热器出口烟道中布置一级低温省煤器,具体炉侧布置情况如图1所示。常规余热利用系统利用低温省煤器加热部分回热系统中的凝结水,减少部分相应回热抽汽,节省的回热抽汽返回汽轮机继续膨胀做功,进而在主蒸汽流量不变的情况下,提升机组热功转换效率。

图1 常规余热利用系统示意图

低温省煤器对炉膛整体燃烧过程及高温区热质传递过程无影响,同时具有煤种适应性强、检修维护方便等优点。但同时我们也注意到,空气预热器出口的烟气温度通常只有130~160℃,即流经低温省煤器的烟温有限、品位较低,腐蚀磨损严重;此外,综合考虑设备投资等实际工程约束,常规余热利用系统最多只能替代7#回热抽汽,节能收益有限。

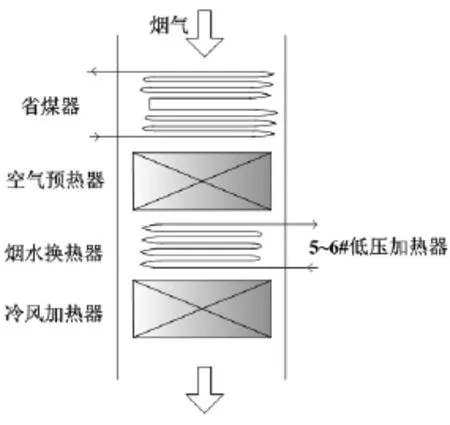

2.2 优化余热利用系统

有鉴于此,本文结合“温度对口、梯级利用”的用能思路,对锅炉尾部烟气流动情况进行优化处理,如图2所示。优化余热利用系统是在确保空气吸热量不变的前提下,利用空气预热器与前置式空气预热器分级加热空气,并在两级空气预热器之间布置烟水换热器。省煤器出口烟气依次流经串联布置于锅炉尾部烟道的空气预热器、烟水换热器和前置式空气预热器,并与入炉空气(通过空气预热器和前置式空气预热器)和低压凝结水(通过烟水换热器)进行热交换。

相比于常规系统,优化系统增设了前置式空气预热单元,利用低品位排烟热能先预热温度较低的入炉空气,在空气吸热量不变的情况下,置换出部分较高品位的烟气,并将这部分烟气引入回热系统加热5~6#低压凝结水,增加机组出功。优化系统通过改造炉侧余热回收子系统,进而解决常规系统中低温省煤器入口烟温较低的制约。

图2 优化余热利用系统示意图

3 热力性能分析

3.1 热力学计算结果

本文以某典型百万千瓦燃煤电站实际运行数据为例,进行锅炉尾部余热利用方案的定量分析计算。该机组主汽参数分别为26.25MPa/600℃,一次再热蒸汽温度为600℃。锅炉效率约为94%。汽机侧热力参数见表1。

表1 案例机组THA工况主要热力参数

结合案例机组基本参数,对常规系统和优化系统进行热力性能计算。其中,为满足工程实际需求,新增换热设备对数温差均控制在15℃以上且最终排烟温度限制为90℃。各级加热器热力设计参数见表2。

表2 各级加热器热力设计参数

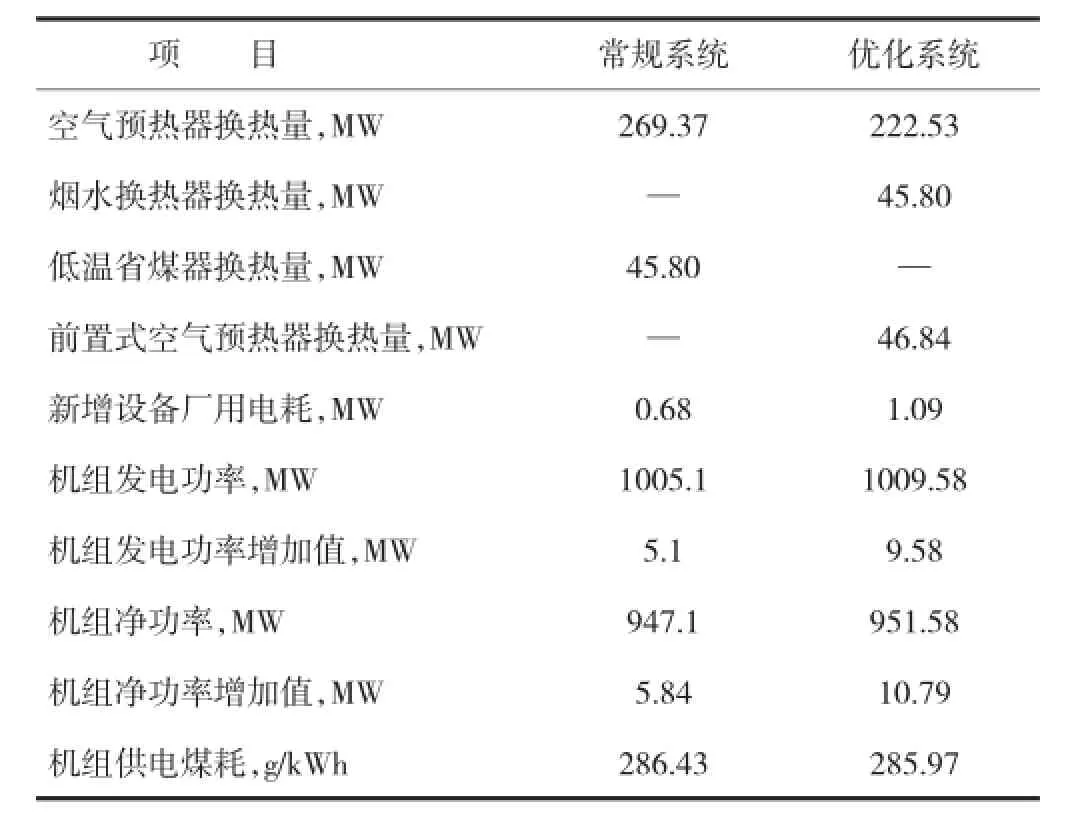

结合等效焓降法、工质流动阻力、换热器设计的相关公式,对常规系统和优化系统的新增设备换热量、厂用电耗增量、供电煤耗节约量等参数进行对比计算,相关热力性能结果见表3。

表3 热力性能对比

计算结果表明:1)优化系统提升了引入汽机侧回热系统中的烟气能级品位。在烟气放热量不变的情况下,机组性能改善优于常规方案;2)优化系统新增烟水换热器、前置式空气预热器等设备,这就使得优化系统需要增加若干供能设备来提供工质流动过程中阻力的增加,通过计算,最终优化系统厂用电耗提高了1.09MW,较常规系统增加约0.41MW;3)优化系统改善了空气预热过程和回热加热过程的能量匹配关系,将170~131℃的烟气热能引入回热系统,进而使机组供电煤耗值降低2.91 g/kW·h,机组净出功增加9.58MW的节能效果。

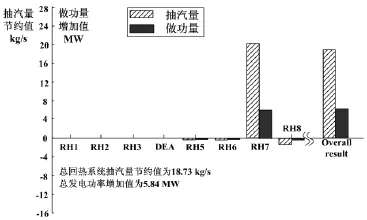

3.2 各级回热抽汽与做功变化分析

图3、图4分别给出了常规余热利用系统及优化余热利用系统的回热抽汽量变化及做功量变化示意图。其中,各级回热抽汽有所减少时,网状柱处于x轴上方;反之则处于x轴下方。机组发电功率增加时,实心柱处于x轴上方;反之则处于x轴下方。通过对图3、图4的对比分析,可以发现:

图3 常规余热利用系统

图4 优化余热利用系统

(1)在常规系统中,低温省煤器利用131~90℃烟气的低品位热能加热回热系统中的7#凝结水,节约20.25kg/s 7#低压抽汽的同时,增加机组发电功率5.98MW。同时我们也注意到,7#回热抽汽量的变化使流入8#回热加热器的疏水量有所降低,最终常规系统共节约回热抽汽18.73kg/s,机组发电功率增加约5.84MW。

(2)在优化系统中,前置式空气预热器利用131~ 90℃的低温烟气预热空气,提升引入空气预热器中的空气温度,置换出170~131℃的烟气热能,并结合“温度对口、梯级利用”的相关原理,将这部分高品位烟气热能引入回热系统加热5#、6#凝结水,分别节约5#、6#回热抽汽8.51kg/s和9.79kg/s,发电功率分别增加了6.01MW和5.1MW。综合考虑5#、6#抽汽量的变化对整个回热系统的影响,最终优化系统共节约回热抽汽16.91kg/s,机组发电功率增加约10.79MW。

(3)各级回热抽汽的做功能力存在很大差异,高级别抽汽的做功能力明显优于同质量的低级别抽汽,因而虽然优化系统节约的回热抽汽量低于常规系统,但机组发电功率增加值仍约为常规系统的2倍。有鉴于此,更合理的利用机炉两侧的低品位热能,有效的提升引入回热系统中的热能能级品位,可以更好地提升机组热功转换效率。

4 技术经济性分析

为进一步分析烟气余热利用系统在工程实际应用过程中给电站带来的经济收益,本文在分析系统热力性能的同时,也充分考虑了设备投资、运行维护、厂用电耗的变化给电站带来的相关费用增加。

4.1 设备初投资

本文利用规模因子法对新增设备及管道造价进行投资估算[11],具体公式如下:

式中a,b—代表新增设备及参考设备;

Iinstall—设备投资造价,万元;

Size—规模参数,在计算过程中,鉴于新增设备的材料等实际情况与参考设备相似,因而本文取设备面积为参考规模;

f—规模因子;

GDP—变化因子;

CE—化工设备价格索引因子;

K—地区因子。

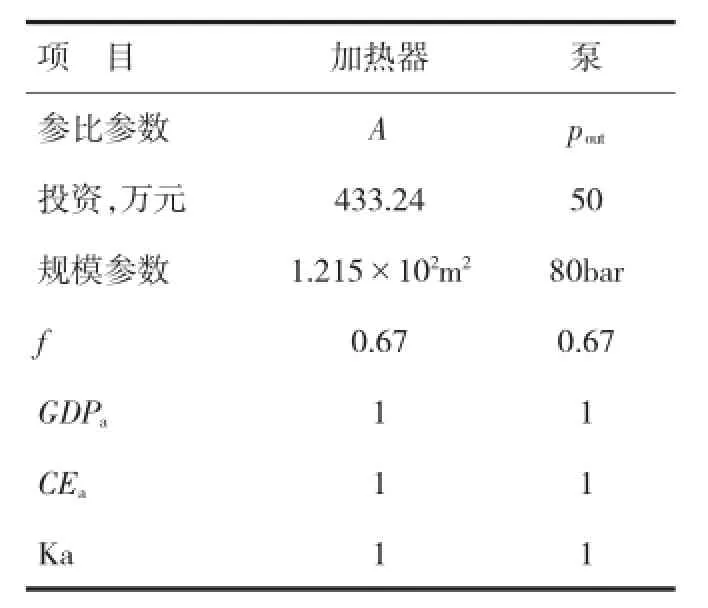

具体新增设备参考数据见表4。

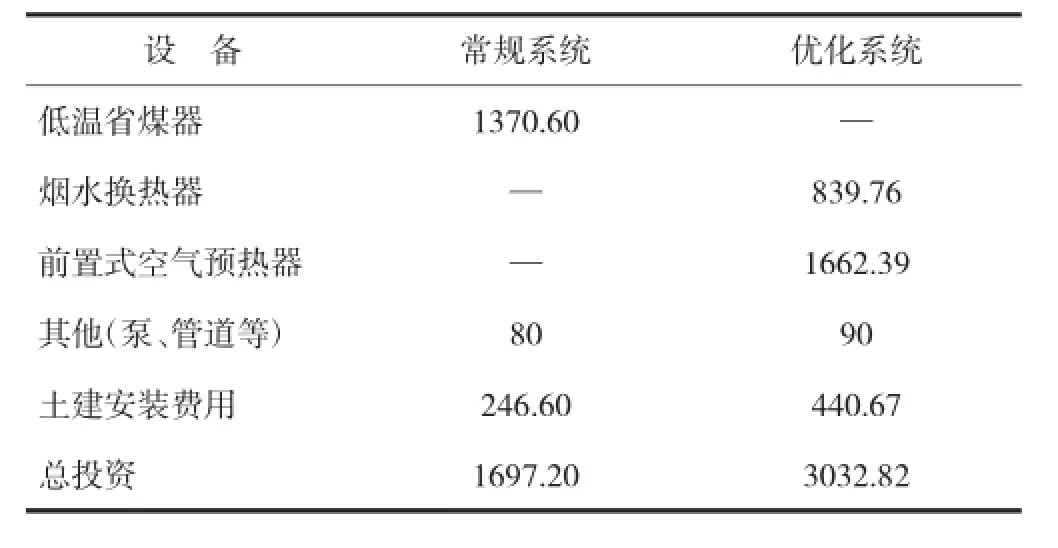

常规余热利用系统和优化余热利用系统的新增设备投资估算见表5,其中,土建安装费用取为设备总投资的17%[12]。对常规余热利用系统而言,低温省煤器的引入使得总投资增加了1370.60万元,如若在考虑泵、管道等相关费用,最终常规系统总投资为1697.20万元。优化系统中空预器入口风温提高到170℃,高于常规系统(入口风温为25℃),因而烟气-空气换热量和对数换热温差均较常规系统有所降低,在换热系数变化不明显的情况下,可知空气预热器换热面积有所减少,因而原空气预热器满足实际优化需求,改造投资可近似忽略;同时,烟水换热器、前置式空气预热器的引入分别造成投资成本增加839.76万元、1662.39万元。如若考虑泵与风机、土建安装等相关费用,最终优化系统总投资达3032.82万元。

表4 新增设备参考数据

表5 新增设备投资估算万元

4.2 经济性分析

本文在新增设备投资估算的基础上,从低温烟气余热利用改造盈利能力的角度,对常规系统及优化系统的工程设计合理性进行论证[13~15]。其中,以动态分析为主,建设投资和经营成本估算为基础,计算改造的财务净现值、投资收益率等经济学指标,具体计算结果见表6。

由表6可知,优化系统在改造投资仅增3032.81万元的情况下,机组净功率提高9.58MW,供电煤耗减少2.91g/kWh,年节煤收益达1090.96万元,三项指标均明显优于常规系统(常规系统中,机组净功率提高5.10MW,供电煤耗减少1.55g/kWh,节煤收益为581.40万元)。同时,优化系统的静态投资回收期与常规系统相近。由此可知,优化系统在改造投资较省的情况下,即可实现降耗效果明显和经济收益显著的双重目标。

表6 经济性指标

5 结语

本文从热力性能、技术经济性分析的角度,对比分析常规余热利用系统与优化余热利用系统,深入研究得出以下结论:

(1)综合考虑低温省煤器的占地面积、投资成本与节能收益,低温省煤器凝结水侧最高可与7#回热加热器并联布置,不仅提高了机组功率,还使供电煤耗降低。

(2)本文提出的优化余热利用系统,更好的实现空气预热过程、余热利用过程和回热加热过程的能量梯级利用,实现汽轮发电机组的进一步深度节能。

(3)优化系统在节约回热抽汽量低于常规系统的情况下,机组发电功率增加值仍约为常规系统的2倍。

(4)本文提出的优化系统,机组经济性能明显优于常规系统。在总投资有限的情况下(增加3032.81万元),每年节约标煤1.45万t,扣除运行维护成本(约121.31万元)后,年收益达1090.96万元。

[1]国家统计局能源统计司.中国能源统计年鉴2013[M].北京:中国统计出版社,2013.

[2]冯伟忠.未来低碳煤电技术的发展之思考[J].上海节能,2011,(8):1~6.

[3]杨勇平,杨志平,徐钢,等.中国火力发电能耗状况及展望[J].中国电机工程学报,2013,33(23):1~11.

[4]龙辉,严舒,王盾.超超临界机组设计技术集成化发展探讨[J].电力建设,2011,32(2):71~75.

[5]张晨旭,韩宇,徐钢,等.新型燃煤电站低温烟气余热优化利用系统[J].电站系统工程,2014,30(7):33~38.

[6]Wang CJ,He BS,Yan LB,Pei XH,Chen SN.Thermodynamic analysis of a low-pressure economizer based waste heat recovery system for a coal-fired power plant[J].Energy 2014,65,80~90.

[7]Chen Q,Finney K,Li HN,Zhang XH,Zhou J,Sharifi V,Swithenbank J.Condensing boiler applications in the process industry[J].Appl.Energy,2012,89,30~36.

[8]杨勇平,黄圣伟,徐钢,等.电站锅炉烟气余热利用系统的热力学分析和优化[J].华北电力大学学报:自然科学版,2014,(1).

[9]傅秦生.能量系统的热力学分析方法[M].西安:西安交通大学出版社,2006.

[10]胡深亚.中低温烟气余热利用系统优化和换热特性的研究[D].上海:上海电力学院,2011.

[11]Li HT,Marechal F,Burer M,Favrat D.Multi-objective optimization of an advanced combined cycle power plant including CO2separation options [J].Energy 2006,31,3117~3134.

[12]电力规划设计总院.火电工程限额设计参考造价指标(2009年水平)[M].北京:中国电力出版,2009.

[13]El-Enin SAA,Attia NK,El-Ibiari NN,El-Diwani GI,El-Khatib KM In-situ transesterification of rapeseed and cost indicators for biodiesel production[J].Renew.Sustain.Energy Rev.2013,18,471~477.

[14]Xu G,Xu C,Yang YP,Fang YX,Li YY,Song XN.A novel flue gas waste heat recovery system for coal-fired ultra-supercritical power plants [J].Appl.Therm.Eng.2014,67,240~249.

[15]Godoy E,Benz SJ,Scenna NJ.Optimal economic strategy for the multi-period design and longterm operation of natural gas combined cycle power[J].Appl.Therm.Eng.2013,51,218~230.

Performance Comparison and Analysis of Low-temperature Flue Gas Waste Heat Utilization System

CHEN Da-wei,WU Hong-feng

(Huadian Electric Power Research Institute,Hangzhou 310030,China)

As a consequence of the rapidly increasing energy price and more and more stringent energy-saving and emission reduction policies,corresponding measures are taken by the majority of the coal-fired plants in China,including improving the power plant efficiency,reducing the unit standard coal consumption rate as well as CO2emissions.In this paper,based on the design data of a typical 1000 MW ultra-supercritical coal-fired power plant,the thermal performance and economic performance of two low-temperature flue gas waste heat utilization system is contrastive analyzed on the basis of the energy cascade utilization principles.Results show that the total investment of the optimized system is only 30.3281 million CNY,while the supply coal consumption reduces by 2.91g/kWh,saving on 10.9096 million CNY for coal investment annually.In terms of the conventional system,these aforementioned performance parameters are 14.506 million CNY,1.55g/kWh and 5.814 million CNY,respectively.The optimized system has better performance.

flue gas waste heat utilization;thermodynamic analysis;technical economics

10.3969/J.ISSN.2095-3429.2015.06.005

TK115

B

2095-3429(2015)06-0014-05

2015-11-02

修回日期:2015-12-21

陈大为(1982-),男,辽宁沈阳人,硕士,工程师,主要从事锅炉燃烧技术等方面试验研究工作。