P·I52.5水泥取代P·O42.5水泥在混凝土中的应用

2015-12-20祖庆贺臧军

祖庆贺,臧军

(徐州中联混凝土有限公司,江苏 徐州 221100)

P·I52.5水泥取代P·O42.5水泥在混凝土中的应用

祖庆贺,臧军

(徐州中联混凝土有限公司,江苏徐州221100)

P·I52.5 水泥取代 P·O42.5 水泥在混凝土中应用时,采用 S.Tsivilis 分布和 Fuller 分布相结合的方法调整水泥、矿粉、粉煤灰等胶凝材料的相互比例,可提升混凝土的密实度。调整后 P·I52.5 水泥只占胶凝材料总量的 35%,却可制备出工作性能相当,28d 强度远高于 P·O42.5 水泥(占胶凝材料总量的 60%)配制的混凝土。

P·I52.5 水泥;P·O42.5 水泥;混凝土

0 前言

粉煤灰、粒化高炉矿渣等工业废弃物既可作为水泥生产中使用的混合材,也可以作为混凝土生产中的掺合料。这些辅助性胶凝材料究竟是在水泥粉磨过程中添加合适,还是在混凝土搅拌的过程中添加合适,行业内一直争论不休。除了水泥生产企业和混凝土生产企业的利益分配原因外,还存在着一定程度的技术因素,许多水泥混凝土行业的技术人员也做了这方面的尝试[1]。

目前,大部分混凝土行业的技术人员在配制混凝土时,仅考虑了各种胶凝材料的水化活性,对各种胶凝材料之间的颗粒分布考虑较少,尤其是当几种胶凝材料混合应用时,考虑的更是少之又少。诚然,各种胶凝材料在水化后都会形成凝胶,粒度分布对性能的影响没有骨料来得那么明显,但是各类别和各粒度区间的胶凝材料的水化活性都是存在差异的,很多胶凝材料颗粒在相当长的一段时间内是没有水化活性的。因此,从粒度分布的角度入手,调整各胶凝材料的比例,可以改善混凝土的性能[1-4]。由于 P·I52.5 水泥中不含有任何混合材,使用 P·I52.5 水泥替代 P·O42.5 与其他辅助性胶凝材料复合使用时,更有利于机理的分析,可以达到更好的使用效果。

1 试验原材料及试验方法

1.1试验原材料

(1)水泥 1:淮海中联 P·I52.5 水泥,28d 强度为60.7MPa;

(2)水泥 2:淮海中联 P·O42.5 水泥,28d 强度为49.9MPa;

(3)矿粉:徐州中诚矿粉, 28d 活性指数 101%;

(4)粉煤灰:国华 Ⅱ 级粉煤灰,需水量比 99%;

(5)粗骨料:5~25mm 连续级配碎石,含泥量 0.5%;

(6)细骨料:Ⅱ 区中砂(河砂),细度模数 2.6;

(7)水:市政自来水;

(8)减水剂:江苏苏博特 JM-10,减水率 18%。

1.2试验与检测方法

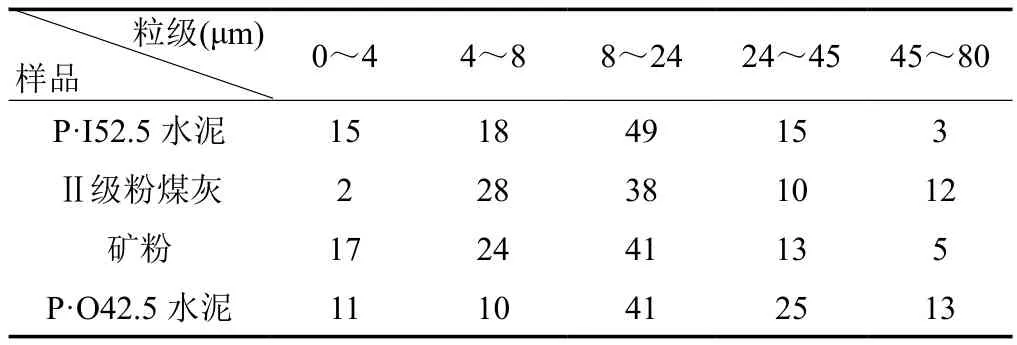

用粒度分布仪对水泥、矿粉、粉煤灰进行粒度分析,然后按照 S.Tsivilis 分布和 Fuller 分布进行拟合,确定各胶凝材料的比例,按照确定的比例分别进行水泥胶砂强度测试和混凝土性能测试。各胶凝材料的粒度分布如表 1 所示。

表1 各种胶凝材料的粒度分布

水泥胶砂强度按 GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》标准进行测试,混凝土拌合物性能按 GB/T 50080—2002《普通混凝土拌合物性能试验方法》标准进行测试,混凝土力学性能试验按 GB/T 50081—2002 《普通混凝土力学性能试验方法》标准进行测试。

2 结果与讨论

2.1各胶凝材料用量调整对胶砂强度的影响

依据华南理工大学的研究成果和 S.Tsivilis 分布对水泥粒度分布的规定,粒度处在 4~24μm 的熟料颗粒较多时对提高水泥的性能有利;较细的矿粉水化活性较高,粒度为0~8μm 的矿粉应占据胶凝材料较大的比例;而水化活性较低的Ⅱ级粉煤灰可以作为相对惰性的材料填充各胶凝材料之间的空隙,Ⅱ级粉煤灰的引入完善了整体颗粒的 Fuller 分布,使整体胶凝材料达到“区间窄分布,整体宽分布”的效果[1-4]。依据上述理论的推算,当各胶凝材料在整体胶材的比例为P·I52.5 水泥:30%~45%;矿粉:40%~50%;Ⅱ 级粉煤灰:5%~15% 较为合适。

结合混凝土的生产实际,调整各胶凝材料的比例,测试其胶砂强度,寻找各胶凝材料的最佳比例,试验结果如表 2所示。

由表 2 可以看出,随着水泥用量的下降,胶砂的 3d 抗压强度逐级递减,但 28d 强度却不同,当 P·I52.5 水泥用量为 35% 时,胶砂强度与纯水泥的接近,这是胶砂试块密实度提高的结果。所以当 P·I52.5 水泥用量为 35%、矿粉用量为55%、粉煤灰用量为 10% 时,整体的胶凝材料粒度分布应该已接近或达到“区间窄分布,整体宽分布”的效果。在此比例下,熟料用量仅为 33% (35%×95%),28d 胶砂强度即可达到 59.1 MPa,远远超过了 P·O42.5 水泥的强度指标。

表2 胶凝材料比例调整后的胶砂强度

2.2P·I52.5 水泥取代 P·O42.5 水泥在混凝土中的应用

目前占据混凝土市场最大份额的依然是 C30、C25 等中低强度等级混凝土,使用的水泥都是 P·O42.5 水泥。将上述试验得到的各胶凝材料比例应用于 C30、C25 混凝土制备中,并与 P·O42.5 水泥生产的混凝土做一对比,比较混凝土拌合物的工作性能和硬化混凝土的力学性能。工作性能的试验结果如表 3 所示,力学性能测试结果如表 4 所示。

表3 P·I52.5 水泥取代 P·O42.5 水泥后混凝土的工作性能差异

表4 P·I52.5 水泥取代 P·O42.5 水泥后混凝土的力学性能差异

由表 3 可以看出,当 P·I52.5 水泥取代 P·O42.5 水泥应用在混凝土中后,混凝土的坍落度和坍落度经时损失基本相当,说明以占胶凝材料比例 35% 的 P·I52.5 水泥生产出的混凝土与占胶凝材料比例 60% 的 P·O42.5 水泥生产出混凝土在工作性能上没有明显差异。

表 4 的试验结果表明,以占胶凝材料比例 35% 的 P·I52.5水泥生产出的混凝土与占胶凝材料比例 60% 的 P·O42.5 水泥生产出的混凝土相比,3d 强度和 28d 强度都有明显的提高,28d 的强度优势更为明显。此结果表明,P·I52.5 水泥取代P·O42.5 水泥在技术上完全可行。若市场上矿粉与水泥的价差较大,使用 P·I52.5 水泥取代 P·O42.5 水泥生产混凝土可大幅度降低混凝土的生产成本,取得明显的经济效益。

3 结论

(1)以华南理工大学“区间窄分布,整体宽分布”的理论为指导,当 P·I52.5 水泥用量为 35%、矿粉用量为 55%、粉煤灰用量为 10% 时,各胶凝材料的粒度分布达到了较为合理的结果,熟料用量仅为 33% (35%×95%),28d胶砂强度即可达到 59.1MPa,远远超过了 P·O42.5 水泥的强度指标。

(2)当各胶凝材料按照理想的颗粒分布调整比例后,胶材占比仅为 35% 的 P·I52.5 水泥即可生产出 3d 强度和 28d强度都明显高于胶材占比为 60% 的 P·O42.5 水泥生产的混凝土,28d 的强度优势尤为明显。

[1] 张同生,水泥熟料与辅助性胶凝材料的优化匹配[D].华南理工大学硕士学位论文[A].2012.

[2] 杨南如, 曾燕伟.从科学发展观看传统水泥工艺改革的必然 [J].水泥技术, 2006,(3): 20–24.

[3] Tongsheng Zhang, Xiangyang Liu, et al. Influence of preparation method on the performance of ternary blended cements, Cement & Concrete Composites [J]. 2014, (52):18-26.

[4] Jianxin Li, Qijun Yu,et al. Structural characteristics and hydration kinetics of modified steel slag,Cement and Concrete Research[J]. 2011, (41):324-329.

[通讯地址]徐州市铜山经济开发区第三工业园盛宝路西首徐州中联混凝土有限公司(221100)

祖庆贺(1963—),男,工学硕士,工程师,长期从事水泥混凝土企业的经营及生产质量管理工作。