一次引气剂使用不当造成的混凝土质量事故

2015-12-20郭慧孙九朋王永斌张亚斌张辉宋瑜杨海峰

郭慧,孙九朋,王永斌,张亚斌,张辉,宋瑜,杨海峰

(运城市海鑫海天混凝土有限公司,山西 运城 044000)

一次引气剂使用不当造成的混凝土质量事故

郭慧,孙九朋,王永斌,张亚斌,张辉,宋瑜,杨海峰

(运城市海鑫海天混凝土有限公司,山西运城044000)

本文通过对一起因超掺引气剂导致混凝土强度达不到设计要求,并且造成 5 根梁全部报废的案例分析,提出了混凝土强度不足产生的原因、处理办法和预防措施。

引气剂超掺;强度不足;梁体报废

目前,外加剂作为混凝土中必不可少的第 5 组分,已经得到了广大混凝土行业的认可,但是混凝土外加剂有时候和水泥不相容,这就在一定程度上影响了外加剂的使用效果,影响了混凝土的性能,这已经成为外加剂复配必须攻关的难题。而引气剂作为外加剂的一个重要复配组分,既能改善混凝土拌合物的和易性,又能在提高混凝土的耐久性和抗冻性方面起到不可替代的作用,但是如果使用不当,后果是非常严重的。

1 事件概述

某桥梁全长为 580m,分左右两幅,每跨有5片梁,梁的强度等级为 C50,其中 17 跨为 30m 的预制梁,2 跨为 35m 的预制梁,其中梁体底板宽为 1m,顶板宽为 2.4m。在预制梁体到第 6 天时,发现混凝土强度达不到设计强度的 70%,随后对该批施工的混凝土进行抗压试验,发现混凝土强度达不到设计要求,报废了 5 片梁,损失的总价值为 50 余万元。

2 强度不足产生的经过、原因分析及处理

当时采用某水泥厂生产的 P•O 52.5 水泥、天然水洗砂、5~10mm 与 10~20mm 双级配碎石、复配的外加剂、深井水。当时在实验室做了三十多组试配,在整个拌制过程中一个小时无任何损失,可机械搅拌的损失太大,这个问题争执了好几天,最后在施工的前一天才通过调整缓凝组分满足了基本坍损,最初一个小时损失控制不好,考虑到静态损失和动态损失是不一样的,但是发现料有泌水现象,考虑到工地坍落度需要 180~220mm,若有泌水怕外观不好看,当时想到添加引气剂能减少泌水,因为引气剂属于表面活性剂的一类,它加入外加剂中能形成微小的气泡,可以封闭混凝土结构内许多毛细孔,提高密实度。试验所采用的引气剂是某家生产的,但是在此外加剂中添加的是另外一家生产的,也未做之后这家引气剂的最佳掺量,根据平常使用量直接加进,当时配货量为 5 吨,复配外加剂的师傅也没有进行称量,把大约 10kg 的引气剂直接加到减水剂中,这可能是最致命的一点,既没有试验又没有进行称量。

当天施工时,工地试验室人员还是挺有责任心的,在生产前进行试拌,初始坍落度可以,据当时相关人员说,半小时无损失,没问题才进行生产,外加剂掺量当时为 1.4%,在站内检测坍落度为 210mm,然后试验室人员随车去工地,大约也就是 40min 的车程,到工地测坍落度为 120mm,损失90mm,严重不符合预拌混凝土 GB/T 14902-2012 中第 6.2 条混凝土坍落度的经时损失不宜大于30mm/h的规定,当天生产了一根预制梁,留置试件 3 组,但是这些试验室人员犯了致命的第二点错误,即对于高强度等级的混凝土,在当时混凝土出现异常的情况下,第二天没有及时进行试件快养预测强度。

紧接着浇筑一天一片梁,但是随后两天,气温也较高,并且发车快,每车都需添加外加剂,试验室主任根据在工地的添加量,第二天的最后一车,把外加剂掺量调整到 1.8%,直到第 6 天考虑到工地要压 7 天强度进行张拉,才发现强度为 38.2MPa,达到设计强度的 76%,这就是致命的第三点:对于聚羧酸高浓度低掺量的外加剂,随着气温的高低,随意调整 0.1% 对水泥都是非常敏感的,更何况随意上调外加剂掺量 0.4%,没有去找原因,而是盲目添加外加剂。

3 模拟试验及工程应用验证:

根据当时描述的事情的经过,笔者也无法确定是什么因素导致的,为了查找事故的原因经研究决定,协同他们试验室做了如下试验:(1)对于应用于生产的混凝土留下的试件进行快速养护;(2)采用事故混凝土配合比及原材料进行试验及施工现场应用验证。生产预留下的混凝土进行快养,强度只有 32.8MPa。

3.1模拟试验

(1)试验用原材料及混凝土配合比均与现场使用的相同。

水泥:散装 R3=27.5MPa,R28=60.9MPa,袋装R3=34.2MPa,R28=69.5MPa,水泥的使用量为 461kg。砂子:水洗的中砂,细度模数为 2.8,含泥量为 0.8%,0.15~0.6mm之间为 32%,总使用量为 781kg。石子: 5~10mm 的碎石296kg,10~20mm 的碎石 691kg。外加剂:一种为当时生产预制梁时所采用的外加剂 6.5kg,一种为自制的小样,无加引气剂。水:全部采用地下井水,用量为 165kg。

进行对比试验,结果见表 1。

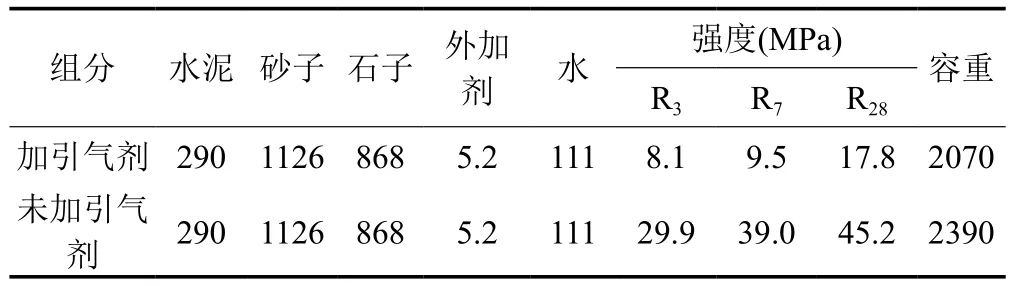

从表 1 结果可以看出,导致此次事故的原因是由于添加引气剂引起的,从容重来看,掺加引气剂导致混凝土的体积增大,容重偏低。

表1 对比实验用配合比 kg/m3

(2)对于以上的情况,我们紧接着用同样的配合比检测混凝土的含气量,原料同于表 1 的原料,外加剂采用三种复配方式,检测结果见表 2。

表2 混凝土含气量试验

综上所述,含气量随着掺量的增加而增加,所有的引气剂都存在引气作用,而每种引气剂由于混凝土所使用的原材料不同,会有一个最佳掺量,在第二种引气剂掺量为0.6% kg/t 时,能读出混凝土的含气量为 8.0%,所以可以判断因为引气剂超掺是导致此次事故发生的原因。因为引气剂的掺量是极少量的,一般只有胶凝材料总量的十万分之几到万分之一或二。所以主要还是根据掺引气剂的混凝土性质来判定该引气剂的优劣,不同产地的引气剂有一个不同的最佳掺量,并且 K12 宜与稳泡剂复合使用。

(3)从试验可以看出搅拌时间的长短对混凝土的影响也较大,从在试验室的试配试件和生产实际试件可以看出,试验室的试配搅拌时间是采用 180s 而实际生产的搅拌时间为70s,随着搅拌时间的延长,混凝土的含气量急剧增加,引气剂的作用发挥就越大,并且配料程序也影响引气剂的作用,引气剂在搅拌混凝土时最后加入可以最小掺量得到最大的含气量,试验室采用此种添加方式,记为 A 试验室;而与胶凝材料同时加则含气量最小,生产采用此种添加方式,记为B生产。最后这几种方式导致最后结果见表 3。

(4)从表 3 中可以看出,从 3月10日至 3月15日试件28d 强度呈增长趋势,这是因为从 3月16日发现问题以后,查找各种资料,结果是添加引气剂的混凝土只要加强养护,强度是可以上涨,但是条件是比较苛刻的,必须在保水状态下才能完成,以上的试验数据是在试验室的结果,但是工地不具备此养护条件,导致 1 根预制梁被拉裂,为了安全起见,直接报废了 5 根梁,损失为 50 万元。

表3 引气剂添加方式对混凝土性能的影响

试验结果与以上完全相符。

(5)我们采用了 290kg 的水泥配制了贫混凝土,在加与不加引气剂做的比对试验中,发现结果见表 4。从结果来看,引气剂的掺量是有极限的,超过这个极限,哪怕是贫混凝土,强度也会削弱。

表4 引气剂对比试验 kg/m3

4 小结

(1)可采用掺引气剂的混凝土性能来判定该引气剂的优劣,不同产地的引气剂有一个不同的最佳掺量,并且引气剂宜与稳泡剂复合使用。(2)引气剂随着搅拌时间的延长,含气量越大,发挥的作用就越大。(3)添加引气剂的混凝土只要加强养护,强度是可以上涨的,但是条件比较苛刻,必须在保水状态下才能完成。(4)引气剂的掺量是有极限的,超过这个极限,哪怕是贫混凝土,强度也是受损失的。

5 预防措施

(1)加强工地试验室内部的管理,做到对于使用的每种原材料要心中有数,不能确定的因素一定要消灭在萌芽状态。(2)对于复配厂家要充分了解每一种辅料,对每一种辅料要确定一个最佳掺量。(3)对于高强度等级混凝土,要充分试拌,做到多方交流,确保万无一失,重要部位要做到预测一天强度。(4)对于已经发生的问题,工地有条件的一定要进行早期养护,加强养护后强度可有一定程度地提高。

[通讯地址]山西省运城市盐湖工业园区复旦东大街 8 号海鑫海天混凝土有限公司(044000)

郭慧(1978-),女,大学本科,工程师,运城市海鑫海天混凝土有限公司质检处处长。