大断面隧道浅埋段地表注浆加固技术研究

2015-12-20梁奇

梁 奇

(中国铁建大桥工程局集团有限公司,天津300300)

大断面隧道浅埋段地表注浆加固技术研究

梁奇*

(中国铁建大桥工程局集团有限公司,天津300300)

隧道进出口段多为浅埋段,考虑到隧道埋深较浅,围岩风化程度严重,一直以来大断面隧道乃至标准断面隧道的洞口加固处理都是工程的重难点问题。以葛岙双线隧道洞口段的地表注浆施工为工程背景,探讨和研究了地表注浆工艺和加固机理及有效注浆半径,总结了地表注浆加固的关键技术难点和要点,为今后类似工程积累宝贵的施工经验和技术沉淀。

浅埋段;地表注浆;有效注浆半径;大断面隧道

1 工程概况

甬台温铁路客运专线葛岙隧道位于台州市三门县沙柳镇,中心里程DK91+311,全长2572m,隧道进口纵坡坡度为0.4%。地质复杂,处剥蚀低山区,隧道顶最小埋深不到5m,最大埋深266m,原为古河床,地下水丰富,矿藏水体积较大,有可能沿节理裂隙涌入隧道,施工时有必要采取防水措施。洞口142m为强风化Ⅴ级围岩间杂湿陷土,往里50m为Ⅲ级围岩,再往里为Ⅱ级围岩。由于间杂湿陷土,工程施工难度大。

2.地质情况分析

新建铁路甬台温线葛岙隧道进口DK90+ 025~DK90+125段位于坡洪积物堆积区,根据地质勘探资料,工程地质依次为:褐黄色含砾粉质粘土,厚约1.8m,局部夹块石;粗圆砾土和砂砾层,褐黄色等杂色,松散—稍密,厚大于19m;下伏J3c-1流纹质玻屑、含砾熔结凝灰岩,强—弱风化,节理不发育。地下水为粗圆砾土层孔隙潜水,预测开挖涌水量Q=(0.2~0.5)×104m3/d。根据现场调研,隧道地质情况与勘探基本相符。隧道进口DK90+025处拱顶覆土厚4.5m,其中粘土厚约1.8m,至仰拱以下3m均为粗圆砾土;DK90+045处拱顶覆土厚7.2m,其中粘土厚约2m,至仰拱以下3m均为粗圆砾土;DK90+100处拱顶覆土厚12.3m,均为粗圆砾土,仰拱以下为基岩;DK90+125处拱顶覆土厚14.7m,均粗圆砾土,拱顶以下6m为基岩。地下水水位较高,地表以下3m左右即为常水位。距线路左侧30m处有一座灌溉用的小型水库,库容约1.2×104m3。

3 施工方案的确定与实施

3.1施工方案的确定

根据本文前面章节的论证,隧道进口DK90+ 025~DK90+125段埋深浅,工程水文地质情况复杂多变,围岩受大气作用破坏严重,地层主要为松散的粗圆砾土、地下水丰富,单纯的洞内大管棚预支护和预加固技术不能满足大断面隧道的安全快速的施工,根据施工经验隧道浅埋段的围岩加固除了洞内的加固外,就只用隧道洞顶地表注浆加固方案,这种地表加固方案的实施不会影响隧道洞口其它工作的进行,可以实现空间立体交叉施工,节省工期。因此,本文将以葛岙隧道洞口段施工为基础,详细探讨地表注浆的加固机理和具体实施过程。

3.2施工方案的实施

针对DK90+025~DK90+125段跨度大、埋深浅、地下水丰富的特点,为确保施工安全,更加有效地使土体固结,我们确定了地表深孔注浆的具体方案。

3.2.1施工参数选取

(1)注浆范围。起点里程DK90+025,终点里程DK90+125,宽度为以隧道轴线为中心,两侧各12m共24m,注浆面积2400m2。注浆深度从拱顶以上5m或地表至隧道以下3m或者基岩,注浆深度为19~25m,具体如图1所示。

(2)注浆材料。注浆浆液采用单液浆为主,双液浆为辅,单液浆水灰比(0.6∶1)~(1∶1),水泥标号为P.O32.5金圆水泥。

图1 钻孔布置图

(3)扩散半径的确定。根据柱形扩散理论,当牛顿流体作柱形扩散时,我们可采用以下计算公式[1-2]:

式中:kg——浆液在地层中的渗透系数,cm/s;

h——注浆压力,cm水头;

t——注浆时间,min;

n——地层的孔隙率;r0——注浆管半径,cm。

由公式(1)可知,浆液扩散半径随注浆压力、岩土渗透系数、孔隙大小、注入时间的增长而增大,随浆液浓度的增大而减小,本注浆段扩散半径取1.8m。

(4)注浆压力。初压0.2~0.5MPa,终压2~3MPa[3]。

(5)注浆顺序。注浆时,由外围形成闭合圈,再施工内圈,即先注最外两排孔,然后依次向内推进。每排注浆孔中,先灌注两端的孔,然后间隔交错灌注,这样可以控制内圈施工时浆液不致扩散跑失,充分固结圈内的岩体。由于进口段注浆围岩孔隙率大、含水量大等特点,为防止跑浆、冒浆,注浆段周边孔采用双液浆形成止水、止浆帷幕。

3.2.2地表注浆的实施

(1)注浆机具的选择。注浆机具选用XY-100型钻机15台、BW-250型泥浆泵4台,拌合机、电焊机各2台,Ø114mm钢管5t。

(2)地面止浆盘施工。为了防止从地面跑浆、冒浆,需将原地面修整平整,沿地面浇筑25cm厚C20钢筋混凝土,钢筋网(Ø8mm)呈网格布置,间距为20cm× 20cm。

(3)钻孔注浆。钻孔注浆方式的确定。根据现场试验孔,我们采用3台钻机同时对3种钻孔注浆方式进行了比选。

①采用XY—100型钻机,钻头为118空心合金钻,利用水压浮渣。钻机就位时,钻机立轴方向准确控制,以保证孔口管的孔向正确,钻孔斜率控制在0.5%~1%(通过测倾仪控制),待钻孔至设计标高后,下钢花管(钢花管通体钻眼),每节花管采用焊接方法进行连接,花管到位后进行注浆。由于注浆孔孔壁较破碎,当钻孔完成后下管有一定的难度,容易发生卡管等现象,有的甚至无法下管至设计高度;注浆时孔口周围也出现了不同程度的冒浆,注浆压力无法达到设计的要求,不能很好地达到注浆效果。

②采用分段后退式注浆,一次性成孔后,再由确定的注浆段由下而上分段注浆,一般以5~8m为一段,当下段浆液初凝后,注浆管上提至上注浆段,再进行注浆,依次类推,直至地表或者拱顶以上5m,分段后退式注浆与钢花管注浆最大的区别就在于,分段后退式注浆,只在端头的注浆段采用钢花管,钢管连接采用管口卡连接,即钢管两头加工成外丝扣,管口卡加工成内丝扣。分段后退式注浆与钢花管注浆存在同样的问题,对钻孔的一次成孔要求比较高,否则也会出现钢管下不去等现象,但是注浆效果较钢花管注浆有所提高,在注最后一段时,也出现冒浆等现象[4]。

③采用分段前进式注浆,全孔自孔口至孔底以5~8m为一个注浆段,钻进一段,灌注一段,直到孔底最后一段灌完为止。一个注浆孔的完整注浆过程是:钻孔(到第一段注浆孔深)→洗孔→压水试验(可选择做)→注浆→扫孔→钻孔(至第二段注浆孔深)→洗孔→压水试验(可选择做)→注浆→封孔。在进行第二阶段钻孔前,要在第一阶段注浆浆液终凝后方可以进行。套管的连接与分段后退式注浆相同。与分段后退式注浆相比,它有效地控制了冒浆等问题,也不存在下管难的问题[5]。

通过钻孔取芯验证,分段前进式注浆很好地保证了注浆效果,达到了地表注浆的要求。

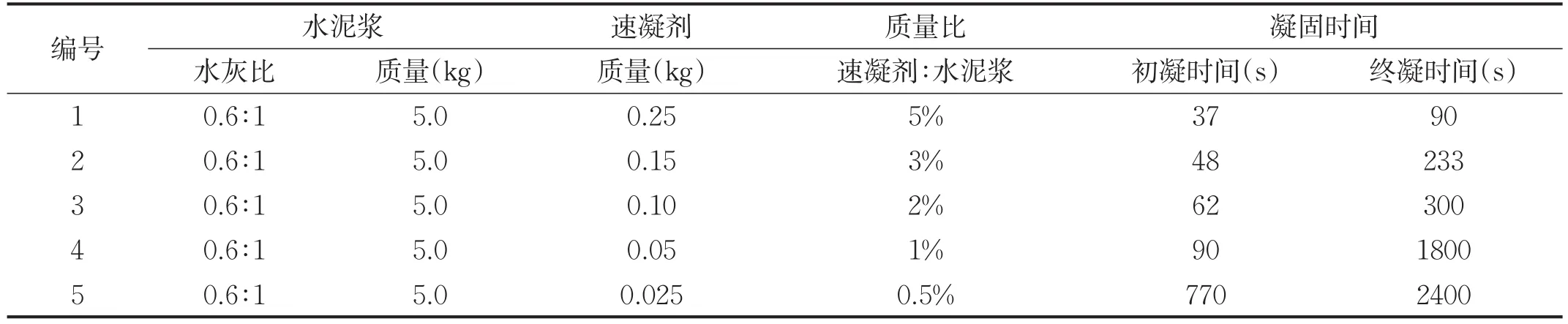

双液浆配比的确定。为了有效地控制浆液通过地层渗透至周遍民宅的井内以及农田,在注浆时,采用先在外圈(两排)采用双液浆(掺水玻璃)或有速凝效果的浆液(掺速凝剂),以加快浆液的初凝时间,使之形成止浆帷幕,在外围形成闭合圈,再采用单液浆施工内圈的方法,减少浆液的外渗。

主要试验材料:水泥浆主要采用水灰比为0.6∶1的纯水泥浆,水玻璃采用浓度为35~40Be,速凝剂采用JS88-D型粉末状速凝剂。具体实验数据见表1、表2。

表1 水泥—水玻璃配比试验记录

表2 掺速凝剂配比试验记录

通过对上述试验数据的分析,注水泥—水玻璃浆时使用质量比为2%的配比,注掺速凝剂的浆液时推荐使用质量比为0.5%的配比。

4 总结

从现场的施工效果来看,本次地表注浆工作达到了预期目标,对于围岩的加固起到了一定的固结作用。通过本次大断面隧道洞口浅埋段地表注浆加固技术的实施,总结出了以下几点经验技术:

(1)注浆结束标准主要是对注浆终压和注浆终量的标准规定,注浆终压和注浆终量是分析、鉴别注浆质量的重要依据。

(2)在正常情况下,每次注浆中,注浆压力由小逐渐增大,注浆流量由大到小,当注浆压力达到设计终压时,其注浆终量为20~30L/min,稳定20~30min即可结束。

(3)在遇到压力上不去,进浆量很大的情况下,经过浆液浓度的调整,仍达不到终压与终量标准时,可采用间歇注浆办法,待24h后在进行注浆来控制设计的注入量和终压。

(4)通过钻孔取芯来检查,注浆后固结体抗压强度应大于2.0MPa。

(5)注浆顺序采用由外向内,由两端往中间的顺序进行,这样可以使注浆段形成一个“封闭圈”,对注浆时起止浆、止水作用。

(6)为了减少窜孔冒浆等现象的发生,钻孔注浆时要求同时进行的注浆孔间距必须大于4m。在注浆过程中如发生窜浆,则需将窜浆孔堵住,继续注浆使浆量达到注浆孔与窜孔浆量之和时停止注浆,不可因窜浆而中途停止注浆,以免报废注浆孔和影响注浆质量。

[1] 张建军,黄诒宝,沈增辉.地表注浆在隧道破碎围岩加固中的应用[J].广东建材,2012(12).

[2]TB10753-2010高速铁路隧道施工施工质量验收标准[S].铁道出版社,2010.

[3]崔光耀,王明年,喻波.地铁车站隧道群施工相互影响范围及应用研究[J].工程勘察,2011(11).

[4]李建民,李晓梦.浅埋软弱围岩段冒顶塌方处治技术[J].现代交通技术,2012(1).

[5]刘凡亮,王勇.地表注浆加固技术在浅埋松散段隧道中的应用[J].四川建筑,2012(2).

U455

A

1004-5716(2015)07-0172-03

2014-07-25

梁奇(1982-),男(汉族),天津人,工程师,现从事隧道与地下工程结构安全施工工作。