搅拌速度对浮选机分选效果影响的研究

2015-12-20刘树成

刘树成

(中煤科工集团北京华宇工程有限公司,河南 平顶山 467013)

搅拌速度对浮选机分选效果影响的研究

刘树成

(中煤科工集团北京华宇工程有限公司,河南 平顶山 467013)

分析了搅拌在浮选机浮选过程中的作用,以精煤可燃体回收率、灰分和浮选完善指标为评价指标,考察了调浆、浮选两阶段搅拌速度对浮选效果的影响。研究表明:调浆阶段采用较高的搅拌速度可以强化气泡的矿化过程,有利于提高可燃体回收率;浮选阶段则宜采用相对较低的搅拌速度,以降低浮选槽内的紊流对泡沫层的影响,更有利于降低精煤灰分。

机械搅拌式浮选机;调浆阶段;浮选阶段;搅拌速度;浮选完善指标

近年来,随着我国煤炭开采机械化程度的提高,导致入选原煤中的原生煤泥量不断增加,加上煤田地质条件的恶化以及煤泥水系统不断的完善,导致浮选煤泥粒度组成越来越细,浮选入料中<0.074 mm粒级含量通常在40%以上,个别选煤厂甚至超过70%,使煤泥粒度呈微细化,且细泥中泥质矿物含量大,可浮性较差[1-5]。另外,随着选煤厂大型化建设,煤泥水浓度日益增高,使煤泥分选的难度也随之加大。据统计,目前国内各大选煤厂煤泥含量约为15%~35%,这部分煤泥如不能得到有效分选,将对煤炭资源造成极大的浪费,同时也会对选煤厂洗水闭路循环以及全厂的正常生产造成很大影响[6-9]。

机械搅拌式浮选机是目前浮选生产中应用最为广泛的浮选设备,其关键部件是机械搅拌装置,而搅拌装置的搅拌效果直接影响浮选效果的好坏[10-11]。为了探究搅拌速度对机械搅拌式浮选机分选效果的影响,在不同的机械搅拌速度条件下进行了相关试验研究与分析。

1 浮选过程中的搅拌作用

煤泥浮选是依据煤与脉石矿物表面性质差异分选的一种物理化学过程。浮选过程可分为两个阶段:一是调浆阶段。在调浆阶段,通过搅拌使煤泥与浮选药剂混合接触,使药剂吸附于煤粒表面,增强疏水性。调浆是煤泥浮选的基础;二是浮选阶段。在浮选阶段,悬浮的矿粒与气泡碰撞-粘附形成矿化气泡,并升浮成泡沫层。浮选分离的条件是煤粒在液相和气相两个界面的选择性粘附,这个过程一方面取决于浮选机的运动特征,另一方面取决于它们间的相互位移速度、煤粒与气泡的碰撞力等。

搅拌主要会对矿浆充气均匀程度、气泡矿化速度、矿化气泡上的矿粒脱落、精矿泡沫层的稳定性等方面产生影响。在煤泥浮选过程中,较高的搅拌速度可提供较高剪切强度的搅拌能,能促进矿粒悬浮以及矿粒和气泡在槽内均匀分布,防止粗粒的分层和沉淀,增加矿粒和气泡的接触机会;可以增强空气在槽内高压区的溶解性,增加活性微泡在低压区的析出;可以促进难溶药剂的溶解和分散,加强药剂与矿粒的吸附。但是,搅拌速度不宜过大,过大的搅拌速度,会产生以下不良影响:会促进气泡兼并,降低气泡矿化几率,影响分选的选择性,造成精矿质量差;会导致矿粒从气泡上脱落几率增加,难以形成稳定泡沫层;易使分选物料过粉碎和泥化,加大细粒分选难度;同时,过大的搅拌速度还会造成电能消耗增加与浮选机各部分的损耗加大,降低使用寿命,使浮选生产成本进一步增加。因此研究不同搅拌速度对物料浮选的影响,探求最适宜的搅拌速度具有重要的意义。

2 试验方法设计

试验研究是在实验室小浮选机上进行的,浮选槽体容积为1.5 L。为研究搅拌速度对浮选效果的影响,分别对调浆阶段和浮选阶段的搅拌叶轮转速进行了试验,叶轮转速通过变频器进行调整。浮选过程为:首先将煤浆润湿(2 min),之后依次加入捕收剂(搅拌1 min)、起泡剂(搅拌10 s),将此过程视为调浆阶段;接下来的充气刮泡过程则视为浮选阶段。在试验过程中,只改变两个阶段的搅拌速度,其他条件保持一致:矿浆浓度为60 g/L,捕收剂(煤油)用量为500 g/t,起泡剂(仲辛醇)用量为100 g/t,充气量为0.3 m3/h,刮泡时间为3 min。

试验内容主要在下述三种条件下完成:①浮选阶段搅拌速度固定,改变调浆阶段的搅拌速度;②调浆阶段搅拌速度固定,改变浮选阶段的搅拌速度;③将两个阶段设定为同一搅拌速度,同时改变搅拌速度。试验过程中搅拌速度范围为1 200~2 800 r/min,变化间隔为200 r/min。以精煤灰分、可燃体回收率和浮选完善指标作为考察分选效果的评价指标。

3 试验结果与分析

3.1 调浆阶段搅拌速度试验

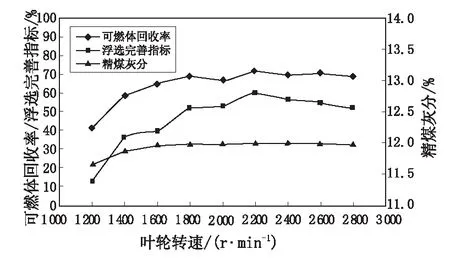

调浆阶段是矿粒分散及其与药剂吸附的过程,搅拌的主要作用为:一是使矿粒有效悬浮、药剂充分分散,搅拌越强,药剂分散度越高,浮选的效果越好,药剂消耗量越低,经济效益越高;二是使油滴和煤粒产生强烈地混合和碰撞,强化其粘着和吸附的过程,增强矿粒的疏水性。加强搅拌将得到较高的精煤可燃体回收率,但搅拌过强时,指标变化趋缓。

试验时,固定浮选阶段的搅拌速度为1 800 r/min。从图1可以看出,当调浆阶段搅拌速度低于2 000 r/min时,随着搅拌强度增加,矿粒与药剂接触几率增加,接触越充分,煤粒表面疏水性越强,因此上浮煤粒越多,精煤的灰分变化较小,可燃体回收率增加,浮选完善指标升高;当搅拌强度进一步增大,矿粒表面改性更彻底,矿粒疏水性、浮选选择性增强,在精煤可燃体回收率基本保持不变的情况下,精煤灰分降低,浮选完善指标持续增加。可以看出,高转速、高强度地搅拌调浆对浮选效果有很大影响,速度越大,调浆效果越好,精煤可燃体回收率越高,精煤灰分越低,浮选越完善。

图1 调浆阶段搅拌速度试验结果Fig.1 Result of agitation rate test in process of mixing pulp

3.2 浮选阶段搅拌速度试验

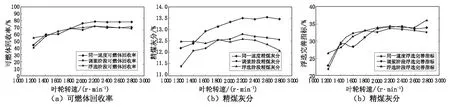

试验时,固定调浆阶段的搅拌速度为1 800 r/min。从图2可以看出,当浮选阶段搅拌速度从1 200 r/min上升到2 800 r/min时,可燃体回收率呈上升趋势,但上升幅度较小,具体表现为:搅拌速度超过1 800 r/min后,可燃体回收率基本保持不变;在搅拌速度为2 000 r/min时,可燃体回收率有小幅下降,观察浮选液面翻滚现象严重,液面很不稳定,难以形成稳定的泡沫层,可燃体回收率下降,但精煤灰分未下降,浮选完善指标未增大;当搅拌速度超过2 200 r/min后,可燃体回收率、浮选完善指标基本不变,精煤灰分有下降趋势,但下降趋势没有调浆阶段明显。分析原因主要是:在浮选阶段,高转速、高强度搅拌虽有利于将气泡剪切成细小的气泡,利于浮选,但过高强度地搅拌不仅容易使吸附到气泡上的煤粒脱落,同时也使高灰的细泥脱落率有所增加,且泡沫层难于稳定,因此降低了可燃体回收率,浮选精煤灰分也有所下降,但浮选完善指标基本不变。这说明浮选阶段的过高转速、过高强度搅拌对浮选效果影响弊大于利,对浮选完善指标提高影响不大,无谓地增加了动力消耗。

图2 浮选阶段搅拌速度试验结果Fig.2 Result of agitation rate test in process of separating pulp

3.3 调浆、浮选两阶段搅拌速度试验

试验时,两阶段的搅拌速度保持一致。从图3能清晰地看到变化趋势,随着搅拌速度的增加,精煤可燃体回收率、浮选完善指标和精煤灰分均呈上升趋势,比调浆和浮选阶段的趋势明显;当搅拌速度超过2 200 r/min之后,变化趋势趋于平缓。

3.4 搅拌过程的选择

分别对以上三种不同方式下的可燃体回收率、精煤灰分和浮选完善指标进行比较,以分析不同操作方式对分选效果的影响。

图4 不同阶段不同搅拌速度对分选效果的影响Fig.4 Effect of different agitation rate on separation result at different stages

(1)从图4(a)可以看出,搅拌速度低于1 800 r/min时,在三种情况下精煤可燃体回收率基本一致,高于1 800 r/min以后有较大差别,同一速度条件下的可燃体回收率最高,浮选阶段条件下的最低。这说明调浆阶段的高转速、高剪切搅拌有利于矿浆和药剂充分分散,使矿浆体系处于稳定的悬浮态,促进了矿粒对药剂的吸附,加强了矿化过程,增加了矿粒的疏水性,浮选效果较好。因此只有在增强调浆效果的前提下,才可能取得较高的回收率。

(2)从图4(b)精煤灰分的变化规律看,在同一速度条件下的结果均高于其他两种情况。低转速时,由于调浆阶段药剂和矿浆得不到充分混合、接触,因此虽然产率与其他相比基本不变,但是矿粒的选择性不强,细泥仍然抢占了大量气泡升浮成为精煤,造成精煤灰分偏高;高转速时,调浆阶段效果有所好转,但因为浮选阶段过强的搅拌影响了浮选泡沫层的稳定,促进了气泡的兼并,致使精煤质量下降,灰分升高。

(3)从图4(c)浮选完善指标的变化规律看,随搅拌速度增大,浮选完善指标升高,当高于2 200 r/min后趋于平稳,且同一速度条件下的浮选完善指标与调浆阶段的结果基本一致,稍高于浮选阶段高强度搅拌的完善指标。这再次说明浮选阶段的高转速、高强度搅拌对浮选效果影响弊大于利。

4 结论

通过对浮选过程中调浆阶段和浮选阶段搅拌速度进行调节,并分别对其得到的精煤灰分、可燃体回收率和浮选完善指标进行比较,可以看出:

(1)在不同阶段,不同的搅拌速度对于浮选的影响效果不同。调浆阶段需要高转速、高剪切来混合矿浆和药剂,促进矿粒对药剂的吸附,加强气泡矿化过程,提高可燃体回收率;浮选阶段宜采用相对较低的搅拌速度,以减少对矿浆体系的扰动,有利于得到相对稳定的泡沫层。采用这种方法,可以在保证可燃体回收率的前提下,尽可能降低精煤灰分,提高精煤质量,提高浮选完善程度。

(2)在实际生产过程中,往往设有专门的矿浆准备器等调浆设备,可以设定较高的调浆搅拌速度,并适当降低浮选机搅拌速度,可以使搅拌速度对分选效果的影响达到最佳化。当然,在实际的浮选过程中,分选效果的好坏还需要通过调节充气量、药剂制度等其他因素,这些则需要在今后进行进一步的分析与研究。

[1] 武乐鹏,杨立忠,解国辉.选煤技术的发展[J].科技情报开发与经济,2009,19(14):121-122.

[2] 邓晓阳,吴 影.最近五年国内外选煤设备点评[J].选煤技术,2003(6):40-47.

[3] 石春辉.浅折浮选选煤技术发展趋势[J].洁净煤技术,2007(2):30-33,41.

[4] 崔广文 ,张继柱 ,扶祥通,等.煤泥粒度组成对浮选影响的研究[J].选煤技术,2007(4):20-22.

[5] 田海宏,王劲草.煤炭浮选存在的问题与解决方法[J].煤炭技术,2004,23(5):70-71.

[6] 谢广元,吴 玲,欧泽深,等.煤泥分级浮选工艺的研究[J]. 中国矿业大学学报,2005,34(6):759-760.

[7] Xie Guang-yuang,Wu Ling,Ou Ze-shen,et al. Research on fine coal classified flotation process and key technology [J].Procedia Earth and Planetary Science,2009,9(1): 701-705.

[8] 王全强.改善难浮煤泥浮选效果的途径探讨[J].选煤技术,2005(1):38-40.

[9] 孙 冬.难浮煤泥浮选实验研究[J].选煤技术,2002(6):8-10.

[10] 刘莉君,刘炯天,商林萍,等.搅拌对煤泥浮选过程的影响[J].选煤技术,2009(1):22-25.

[11] 陈 东.JJF-130 m3机械搅拌式浮选机动力学研究[J].有色金属(选矿部分),2008(6):49-51.

Study on effect of agitation rate on separation results of flotation machine

LIU Shu-cheng

(China Coal Technology & Engineering Group Beijing Huayu Engineering Co.,Ltd. ,Pingdingshan,Henan 467013,China)

Effect of agitation rate in process of mixing and separating pulp on flotation results is studied by analyzing combustible recovery of flotation concentrate,ash content and floatation perfect index as well as the important role of agitation in flotation process is explained. The result shows that the higher agitation rate is helpful to mineralize bubble and enhance combustible recovery during mixing pulp; the lower agitation is suitable for separating pulp to reduce effect of turbulent flow on froth layer in flotation cells,at the same time lower ash content of flotation concentrate effectively.

subaeration flotation machine; in process of mixing pulp; in process of flotation; agitation rate; flotation perfect index

1001-3571(2015)02-0020-04

TD943

A

2014-11-24

10.16447/j.cnki.cpt.2015.02.006

刘树成(1979—),男,山东省潍坊市人,工程师,从事选煤工艺设计工作。

E-mail:liushucheng79@163.com Tel:18236683991