船用螺旋管换热器热工及水动力特性数值研究

2015-12-20杨元龙王兴刚

杨元龙,王兴刚

(中国舰船研究设计中心,湖北 武汉430064)

0 引 言

流致振动诱发的螺旋管破损现象已成为影响船用螺旋管换热器安全性和可靠性的主要因素之一。在船舶动力装置传统设计中,采用支撑板固定螺旋管,防止流体诱导传热管振动[1]。但螺旋管换热器运行过程中,换热器内部常伴有流固耦合传热、水位波动、杂质浓缩、管束微振磨损等现象产生,极大影响了螺旋管换热器的安全运行。因此,研究船用螺旋管换热器的热工水力及流致振动特性对船舶蒸汽动力系统的安全运行具有重要的意义。

目前,国内外学者针对热交换器热工水力及动力方面做了大量研究[2-6]。薄涵亮[4]利用缩比例螺旋管束试验台,分析及预测螺旋管流致振动规律;Chen[6]基于试验研究了螺旋管换热器流动结构及流致振动特性。但在公开文献中采用流固耦合方法船用换热器流动与传热特性少有研究。鉴于此,本文以实际典型船用螺旋管换热器为原型,采用流固耦合计算方法对船用换热器流动结构进行模拟,捕捉压力、温度、流速等关键参数的分布规律,借助水力结构和力学参数变化规律,揭示船用换热器的“薄弱”部位,为船用换热器结构设计和性能分析提供理论基础。

1 物理网格模型

螺旋管换热器的结构及网格模型如图1 和图2所示。换热器采用四面体非结构化网格方式进行网格划分,壳体采用O 网格方法增加边界层网格,近壁网格无量纲尺寸y + 为26 ~37,网格正交率、倾斜率满足计算要求。

图1 螺旋管换热器结构Fig.1 Structure of helical heat exchanger

图2 网格模型Fig.2 Grid model

2 数学控制方程

2.1 流动控制方程

使用k -ε 模型计算换热器湍流脉动特性。湍流计算求解方程具体形式参见文献[7]。

2.2 传热管导热方程

在数值仿真中,忽略传热管的移动及应力的作用因子,故螺旋管在放热过程中应满足导热方程[1]。

3 换热器流动与传热分析

3.1 热工特性

图3 给出了螺旋管换热器压力变化曲线。由图可知,沿着换热器水工质的流动方向,介质压力不断下降,主要是由于沿着介质流动方向,螺旋管导致介质产生摩擦压降和局部压降,最终导致换热器内部压力逐渐降低。

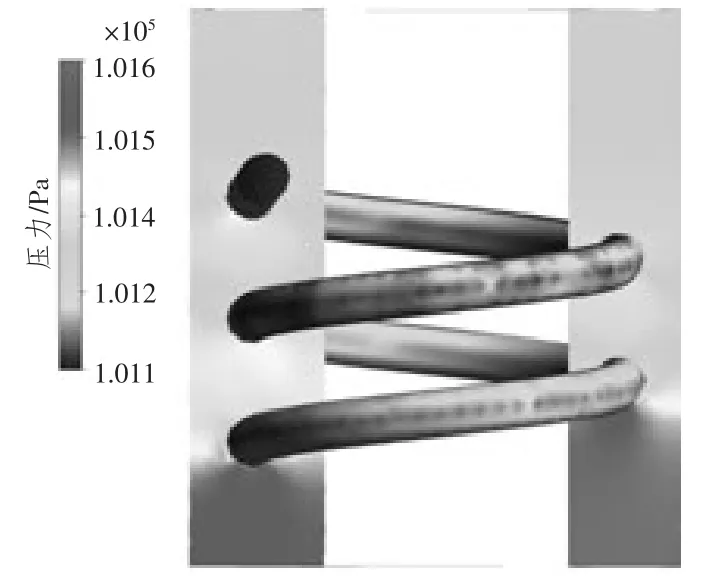

图4 给出了螺旋管换热器局部压力场分布规律。从图中可发现,沿着流体流动方向,在螺旋管的沿程局部阻力和流体自身重力的联合作用下,使得流体压力快速降低,进、出口的压降达到190 Pa。

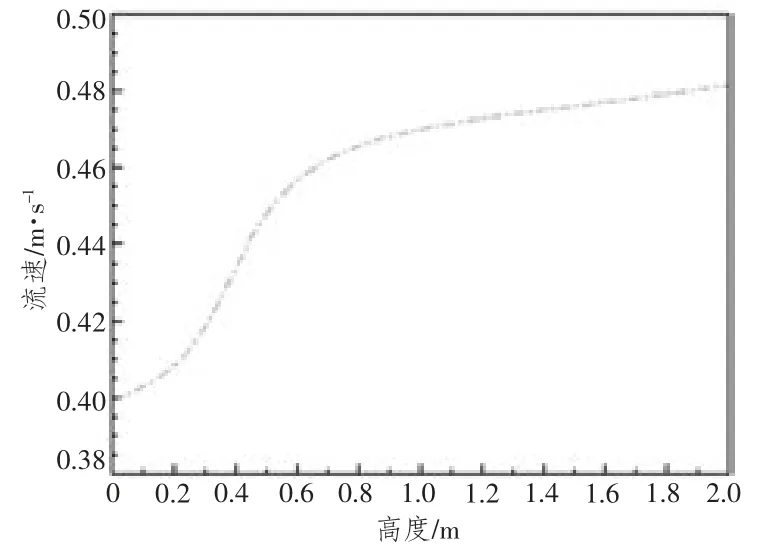

图5 给出了换热器流速分布曲线。换热器壳侧水工质进口流速为0.4 m/s,从流速分布曲线可知,沿着水工质流动方向,流速先缓慢升高再快速上升,最高流速达到0.48 m/s。主要是由于换热器进口区域流体密度大,上升速度较慢;在掠过螺旋管区域时,传热管放出大量热量,水温度升高,密度降低,导致流速快速升高。

流速分布规律如图6 所示,在螺旋管扰流的作用下,导致螺旋管两侧流速高于螺旋管管间区域的流速,但截面平均流速不断上升。

流速分布矢量图如图7 所示。从图中可发现,螺旋管上、下游管间出现回流现象,导致换热器内部杂质易在本区域产生沉积,减小传热管的换热效率,降低换热器运行性能。

螺旋管换热器壁面剪切应力变化规律如图8 所示。在流体冲击作用下,传热管壁面剪切应力较大,且沿着流体流动方向,介质流速升高,剪切应力数值也不断增加,换热管局部剪切应力变化率约达到15 s-1。因此,换热器螺旋管下表面成为易破损的薄弱区域,在结构设计时管壁应增加设计强度。

图3 压力变化曲线Fig.3 Pressure curves

图4 压力变化云图Fig.4 Pressure contours

图5 流速变化曲线Fig.5 Velocity curves

图6 流速分布规律Fig.6 Velocity distributions

图7 流速矢量图Fig.7 Velocity vectors

图8 剪切力变化规律Fig.8 Wall shear distributions

3.2 传热特性分析

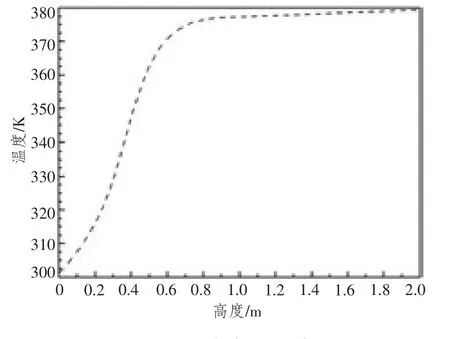

为清晰揭示换热器内流体温度变化特性,图9给出了换热器流体温度分布曲线。水进口温度为300 K,螺旋电加热管的电导率为6 ×107s/m,在螺旋管的加热作用下,流体温度不断升高,最终流体出口温度达到380 K。

螺旋管与介质存在强制对流换热,平均对流换热系数分布规律在图10 中体现。由图可知,由于螺旋管侧壁区域流体流速更高,对流传热强度大,导致螺旋管侧壁平均对流传热系数远大于上、下管壁的传热系数。

为了表征换热器内部温度场局部规律,本文给出了换热器螺旋管及纵截面的温度分布云图,如图11 所示。从图中可发现,螺旋管上、下部位温度明显高于管侧壁温度。主要原因是螺旋管侧壁流速较高,冲刷管壁速度快,对流传热系数大(约达到2 600 W/m2. K),壁面流体传热热阻较小,促使管侧壁的温度更接近流体的温度,同理,螺旋管上、下区域对流传热强度低,平均传热系数小,传热热阻较大,导致管壁温度远高于流体温度,因此螺旋管上、下管壁部位温度明显高于管侧壁温度。基于上述热工特性分析可知,螺旋管上、下管壁区域温度高,更容易产生爆管现象。

图9 温度变化曲线Fig.9 Temperature curves

图10 传热系数变化曲线Fig.10 Heat transfer coefficient curves

图11 温度分布规律Fig.11 Temperature distributions

3.3 动力特性预测分析

在高速流体冲击作用下,极容易诱发传热管高频率振动,而流致振动的诱发机理主要包括湍流激振、流体弹性不稳定、漩涡脱落和声共振。基于作者以前的研究结果[3]可知,换热器传热管流致振动的作用力与流体冲击能量成正比关系,其中流体能量等于流体平均密度乘以流速的平方值[8-9],即ρU2。

图12 给出了换热器流体能量的分布曲线。由图可知,沿着流体流动的方向,流体冲击能量逐渐增大,在螺旋管区域流体能量达到峰值,在出口区域不断减小,主要是由于在螺旋管区域附近的流体流速较高,在加热过程中流体密度变化小,导致流体能量高。但在螺旋管上、下游之间的流域,由于湍流脉动形式的改变,诱发流体能量略有降低。因此,基于流体冲击能量分布规律可知,螺旋管承受流致振动破损更加严重。在文献[4]中,采用加速度传感器测量内侧螺旋管最大振动加速度平方根在1/g~2/g 之间,说明螺旋管内侧部位易与支撑板碰撞而磨损,该试验结果与本文基于流体冲击能量预测的螺旋管破损部位大致吻合。

图13 示出了螺旋管局部流体能量分布云图。由于螺旋管侧壁区域的流体冲刷流速较高,在流动密度变化范围较小条件下,螺旋管侧壁区域承受流致振动破损更加严重。

图12 流体能量变化曲线Fig.12 Fluid energy curves

图13 流体能量分布规律Fig.13 Fluid energy distributions

4 结 语

搭建船用螺旋管换热器三维模型,采用流固耦合方法开展了换热器流动与传热特性的数值模拟,揭示压力、流速、温度等热工水力参数分布规律,借助流致振动预测方法得到与流致振动密切相关的流体冲击能量变化特性。主要结论如下所示:

1)沿着流动方向,流体压力快速降低,流速逐渐升高,螺旋管上、下游管间出现回流现象,极易导致杂质沉积;

2)螺旋管上、下管壁对流传热系数小,管壁温度高,容易诱发爆管现象;

基于流体冲击能量变化特性,流体能量在螺旋管区域呈波峰值,且螺旋管侧管壁冲击能量高于上、下管壁,可以预测螺旋管侧管壁承受流致振动破坏较严重,同时试验数据验证了本文数值预测结果。

[1]杨元龙.支撑板对蒸汽发生器流动与传热特性影响[J].上海交通大学学报,2014,48(2):79 -85.YANG Yuan-long.Impacts of tube support plate on flow and heat transfer characteristic for steam generator[J].Journal of Shanghai Jiaotong University,2014,48(2):79-85.

[2]谢洪虎,江楠.管壳式换热器壳程流体流动与换热的数值模拟[J].化学工程,2009,37(9):9 -12.XIE Hong-hu,JIANG Nan.Numerical simulation of shellside flow and heat transfer characteristics in shell-and-tube heat exchanger[J].Chemical Engineering,2009,37(9):9-12.

[3]SUN Bao-zhi,YANG Yuan-long.Numerically investigating the influence of tube support plates on thermal-hydraulic characteristics in a steam generator[J].Applied Thermal Engineering,2013,51:611 -622.

[4]薄涵亮.螺旋管管束流体诱发振动的实验研究[J].核动力工程,1993,14(3):232 -237.BO Han-liang.Experimental study of flow induced vibration on helical tubes[J].Nuclear Power Engineering,1993,14(3):232 -237.

[5]CHEN S S.Tube vibration in half-scal sector model of a helical tube steam generator[J].Journal of Sound and Vibration,1984,91(4):539 -569.

[6]CHEN Y N.General behavior of flow -induced vibrations in helical tube bundle heat exchangers [J].Sulzer Technical Review NUCLEX 78:56 -68.

[7]PATANKAR S V,SPALDING D B.A calculation procedure for the transient and steady state behavior of shell-and-tube heat exchanger[M].New York:McGraw-Hill,1974.

[8]PITTIGREW M J,TAYLOR C E,SUBASH N.Flow-induced vibration specifications for steam generators and liquid heat exchangers[R].AECL-11401,1995.

[9]AXISA F,ANDUNES J,VILLARD B.Overview of numerical methods for predicting flow-induced vibration[J].Journal of Pressure Vessel Technology,1988,110(6).