伦茨:为机电一体化升级

2015-12-19墨影,陈金灿,梁昕诺

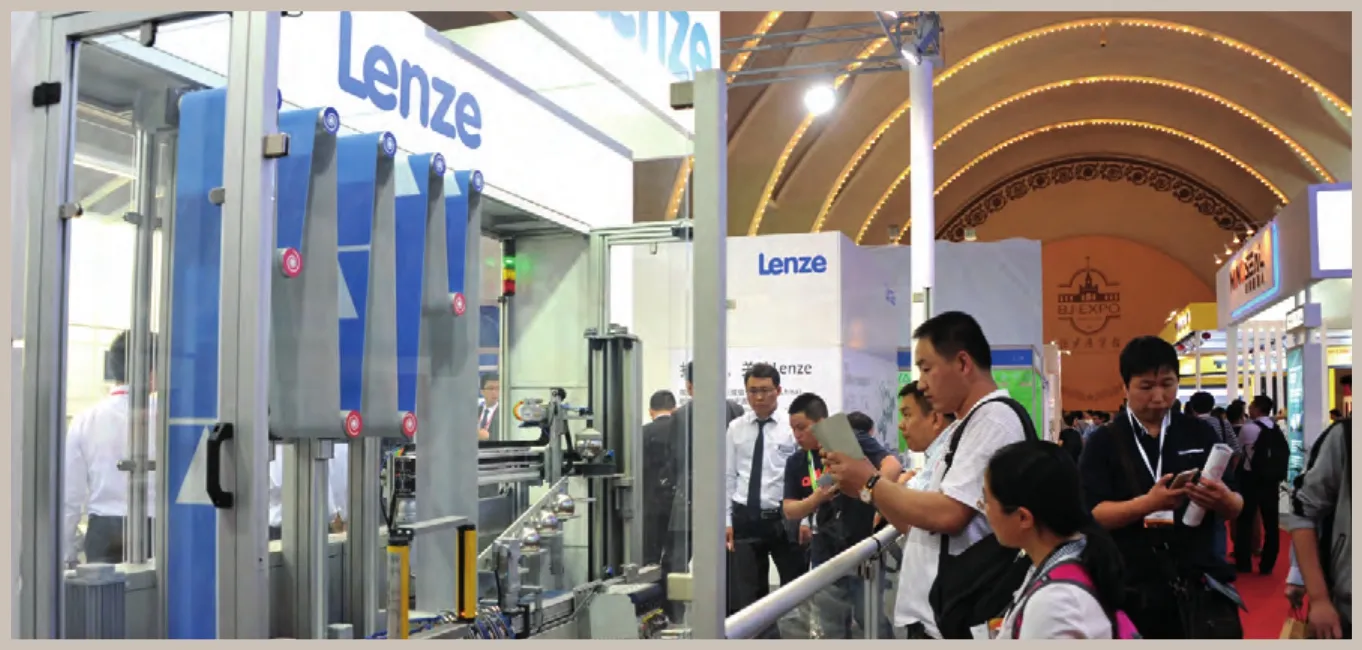

随着中国制造业的强势转型升级,纺织产业的发展也必将加快步伐,而传动控制系统作为纺织机械的配套部件,在节能、提升设备性能、改善纺织工艺等方面也将发挥越来越重要的作用。近期,伦茨(上海)传动系统有限公司在2015北京国际工业智能及自动化展上推出了新的四电机分部同步传动控制系统。

四电机分部传动在粗纱机的应用

作为典型的OEM行业,纺织机械行业涉及到了较多的工艺流程,包含诸多的工艺段。整体而言,大部分机械都是由PLC实施控制功能,并涉及到大量的传动产品。从电气控制分为PLC、触摸屏(HMI)、低压变频器、伺服和低压电器等。从工艺上又分为棉纺机械、织造准备机械、织造机械、针织机械、染整机械、化纤机械、非织造布机械等不同类型机械。而粗纱机作为纺纱工艺的重要组成部分,有着举足轻重的作用。

据伦茨产品经理袁仁宗介绍,四电机分部传动粗纱机的控制系统由触摸 屏、PLC、8400HighLine变 频 器、8400TopLine伺服控制器和其他辅助器件组成。是一种四分部同步传动控制系统,即锭翼(U1)、筒管(U2)、罗拉(U3)、下龙筋升降(U4)四个传动分部均有各自的电机进行驱动。

伦茨推出的新型控制系统能够实现粗纱机的高度机电一体化。

在纺纱过程中,系统要求四个分部的电机同步运行,使纱的张力保持稳定,并根据纱的卷绕直径的变化,调整各电机的速度以及相互间的速比关系,使整个传动系统动作协调,这就要求必须建立一套适合多电机之间进行数据传递的数据通信系统,对各分部的动作进行实时的检测和控制,以完成上位主机与各电机之间、各电机相互之间的数据交换,其通信系统要求具有可靠性高、适应性好、扩展能力强和连接简单等特性。

袁仁宗告诉记者,结合粗纱机纺纱的工艺过程,应用Lenze触摸屏、PLC和8400系列驱动器设计了新的四电机分部同步传动控制系统,具有自动落纱、精确定长、定向、定位以及自动生头功能,保证了粗纱机在纺纱过程中的均匀性、高效性和可靠性。

多传动让机械更简单

纺织水平取决于纺织机械,用自动化、微电子电子信息方面的新技术新成果改造传统纺织机械行业非常迫切。

“多传动技术的运用更加普遍。”袁仁宗说,传统机械通常是采用集中供给动力,通过齿轮组、齿皮带等机构将动力传递分配出去,所以机械结构复杂、效率低。多传动能有效地降低机械设备的复杂程度,提高驱动效率,方便工艺调节,降低维护量和缩短新机械设备的设计开发周期。

目前粗纱机、细纱机、络筒机及各种化纤机械都已经使用了多传动技术,现场总线技术和共直流母线技术的运用使多传动技术更加具有优越性。变频器在多电机独立传动控制方面具有许多优点,基于嵌入式控制系统及多核控制技术的运用,变频器的功能得到极大扩展,可根据用户需求集成很多控制功能。近年来发展的伺服变频器更是拓宽了变频器在纺织行业的应用空间。

袁仁宗告诉记者,“伦茨推出的新的四电机分部同步传动控制系统,从而简化传动系统,能够实现粗纱机的高速、高效、高度的机电一体化。”从变频、伺服到其他自动化产品,伦茨可以根据做纺织多年的经验提供非常完整的解决方案。

纺织是伦茨比较传统的服务领域,伦茨的变频器、伺服设备在纺织行业都有非常广泛的应用,但基本也是针对国内高端机型。对绝大部分纺织机械设备,伦茨都有比较现成的解决方案。