钎焊板式换热器蒸发换热和压降特性分析

2015-12-19黄永帅姜未汀韩维哲史文斯

黄永帅,姜未汀,韩维哲,史文斯

(1-上海电力学院能源与机械工程学院,上海 200000;2-江苏唯益换热器股份有限公司,江苏丹阳 212311)

钎焊板式换热器蒸发换热和压降特性分析

黄永帅*1,姜未汀1,韩维哲2,史文斯2

(1-上海电力学院能源与机械工程学院,上海 200000;2-江苏唯益换热器股份有限公司,江苏丹阳 212311)

本文实验研究了钎焊板式换热器在蒸发工况下的换热和压降特性,由实验数据分析得到影响板式换热器蒸发换热和压降的影响因素。建立了板式换热器单流道CFD仿真计算模型,并通过和已有实验数据对比验证了该模型的精确性。基于实验数据,通过关联式修正,开发了换热系数和摩擦系数关联式;换热系数关联式计算值与实验值之间的平均误差为3.5%;摩擦系数关联式计算值与实验值之间的平均误差5.9%。

钎焊板式换热器;蒸发;换热;摩擦系数

0 引言

钎焊板式换热器作为蒸发器和冷凝器已被广泛应用到制冷和空调系统中,与单相流相比,两相流换热和压降受影响的因素较多,对换热和压降特性的分析研究更为复杂。目前,国内外对板式换热器的研究主要集中在单相流换热,而对复杂两相流换热的研究存在不足。由于板片型号和实验条件的不同,每个换热系数和压降关联式都存在很大的局限性,不能作为通用的关联式,但对板式换热器的实验研究具有指导意义。AYBU[1]总结了板式换热器单相换热和压降计算关联式,并提出了板式换热器蒸发换热计算关联式。LONGO等[2]实验测试了制冷剂134a、410A和236fa在钎焊板式换热器内汽化时的换热系数和压降,研究了热流量、制冷剂质量流量、饱和温度对换热和压降特性的影响。FELDMAN[3]研究了热流量、干度及质量流量对蒸发换热的影响,核沸腾换热系数与热流量有关,而对流沸腾换热系数与干度和质量流量有关,这一结论与KHAN等[4-5]研究得出的观点一致。魏文建等[6]分别通过单相水-水换热测试和制冷剂(R410A)-水蒸发换热测试,研究了点波板式换热器与传统人字波板式换热器的传热及流动性能。之后,魏文建等[7]又对新型高效点波板式冷凝器性能进行了实验研究,指出点波纹板相较人字波板有更大的设计灵活性,可以更好地满足用户特性条件的定制化需求。

利用已构建的板式换热器CFD模型模拟得到板式换热器水侧换热系数和摩擦压降计算关联式,通过蒸发器实验,基于实验数据建立了板式换热器蒸发换热和压降计算关联式。

1 实验原理与数据处理方法

1.1 实验原理

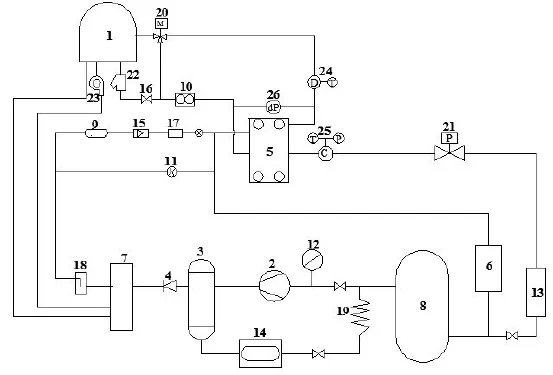

实验系统由制冷系统、水系统、数据采集和待测板式换热器4部分组成,实验台采用的是压缩机和节流阀来进行系统的压力和流量控制。系统流程图如图1所示,制冷系统主要由压缩机、冷凝器、蒸发器、节流元件构成,除此四大部件外,制冷系统还包括汽液分离器、油分离器、干燥过滤器、辅助冷凝器、视液镜、止回阀、缓冲罐、后置蒸发器等;水系统包括冷却水塔、冷水箱、电加热器、水泵等;测量控制系统包括传感器、控制、数据采集与显示。本实验台的优势在于增加了辅助冷凝器、过冷器、后置蒸发器和辅助蒸发器来保证进入测试换热器的制冷剂过冷,以及进入压缩机的制冷剂过热,这提高了本实验台的测量精度以及对压缩机使用寿命的维护。

图1 实验系统图

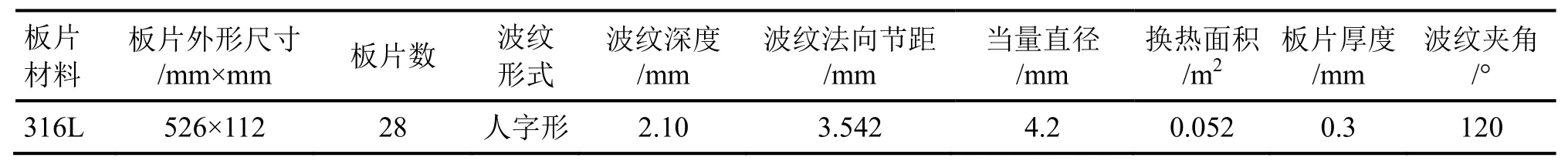

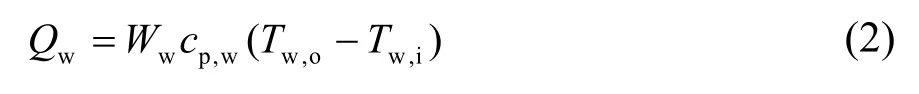

测试换热器为江苏唯益换热器股份有限公司生产的B3-050S型板式换热器,其板片的具体参数见表1所示。实验回路由主回路和旁通回路组成,主回路为制冷剂的主要流动通道,旁通回路用于控制流入主回路制冷剂的流量,起到分担主回路制冷剂流量的作用。实验时水由冷水箱流入测试换热器,换热后再流入冷水箱,依次循环;制冷系统的主回路较为复杂,R22经压缩机进入油分离器,流经辅助冷凝器、缓冲罐、干燥过滤器、视液镜、质量流量计、过冷器等,进入测试换热器蒸发换热后,流入后置蒸发器、汽液分离器,再次流入压缩机,依次循环。

表1 板式换热器尺寸参数

1.2 数据处理方法

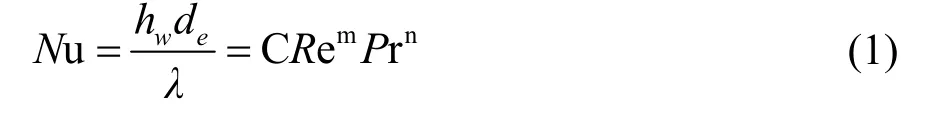

板式换热器水侧换热系数采用准则关系式描述:

板式换热器进行蒸发换热时,总的换热量可以通过水侧得到:

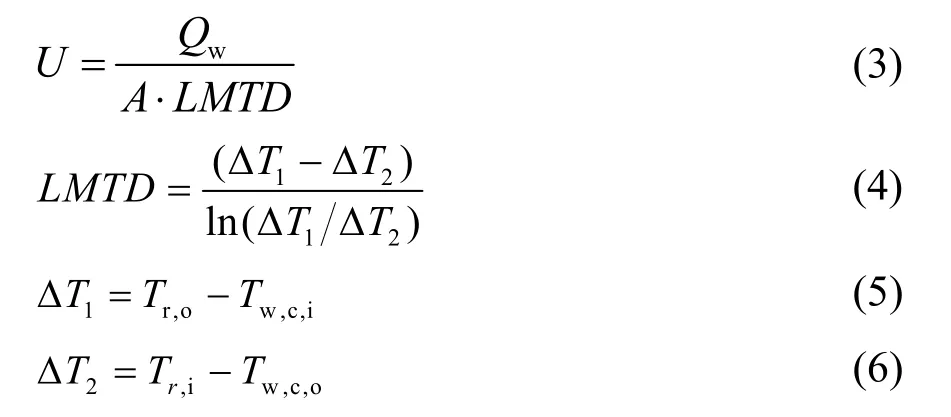

则总的传热系数为:

蒸发换热系数可表示为:

Nu——努赛尔数;

Re——雷诺数;

Pr——普朗特数;

hw——水侧换热系数,W/m2·K;

de——当量直径,m;

Qw——水侧换热量,W;

Ww——水质量流量,kg/s;

cp,w——水比热容,J/kg·k;

Tw,c,i、Tw,c,o——水进出口温度,℃;

U——总传热系数,W/m2·K;

A——板式换热器换热面积,m2;

LMTD——对数平均温差,℃;

ΔT1——制冷剂出口饱和温度与进水温度差,℃;

ΔT2——制冷剂进口饱和温度与出水温度差,℃;

Tr,o、Tr,i——制冷剂对应进出口压力下饱和温度,℃;

hr——制冷剂侧传热系数,W/m2·K;

Rwall——壁面热阻,m2·K/W。

1.3 误差分析

水流量通过电磁流量计测量,精度为被测流量最大量程的1%,流量调节通过电磁比例阀实现。温度测量采用Pt100热电阻进行测量,其精度为0.1 ℃。冷侧和热侧进出口压差通过压差变送器获得,其精度为压力最大量程的1%。A/D转换器的精度为0.01%。

总传热系数误差包括仪表精度误差和数据回归带来的误差,通过对误差的分析计算得出总传热系数的最大误差为6.13%,同时本测试系统的温度、压力与流量测量的相对误差均在10%以内。

2 水侧仿真计算和关联式拟合

本文采用数值模拟的方法模拟研究了B3-050S板式换热器水-水换热时的换热和压降特性,基于模拟结果拟合得到水侧换热系数和摩擦系数计算关联式。

2.1 水侧CFD仿真模型的验证

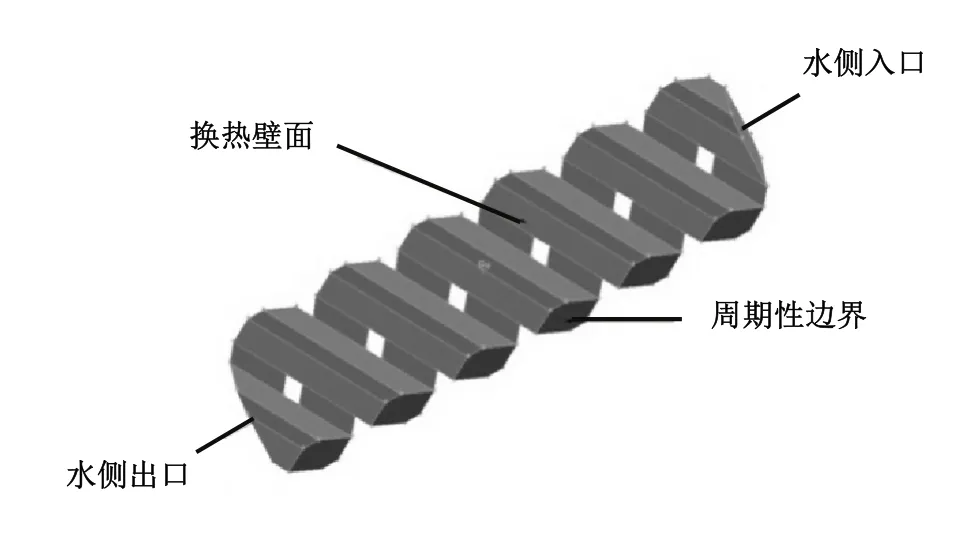

根据KHAN等[8]进行的单相对流换热实验所使用的板式换热器板片结构尺寸,通过Gambit 2.4.6软件建立了相应的CFD仿真模型,水侧的单个流道仿真模型如图2所示。

图2 水侧单流道仿真模型

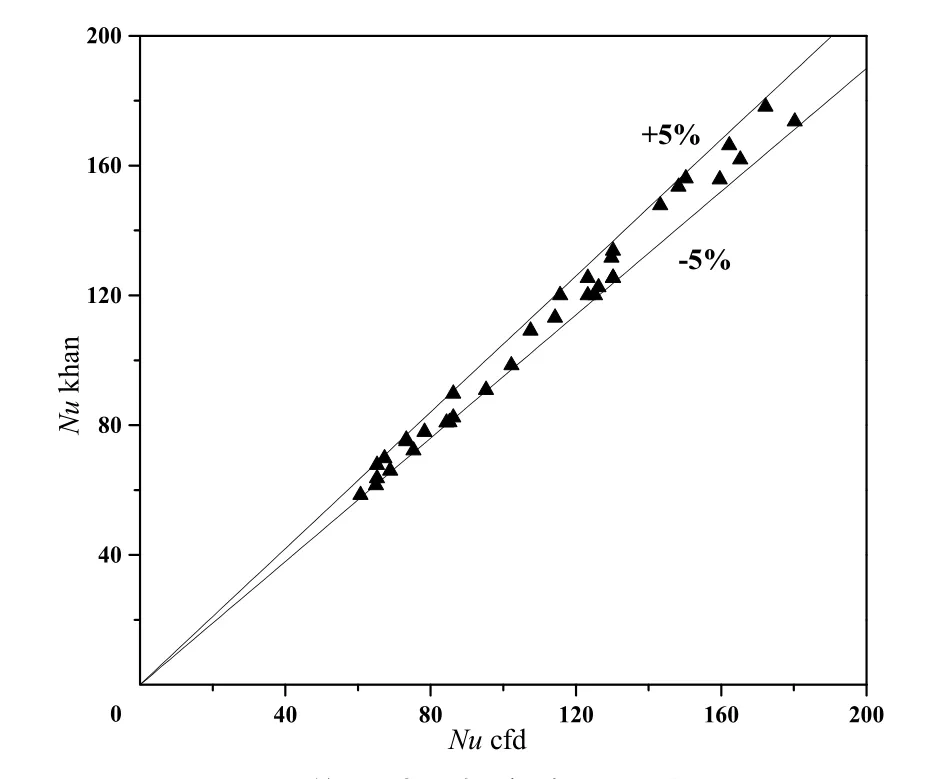

利用Fluent 14.0软件仿真模拟了板式换热器水侧换热和压降特性,CFD模型计算值与文献[8]中实验点之间的精度对比如图3所示,可以看出,CFD模型仿真结果与文献实验点具有较高的吻合性,误差在±5%以内,这说明建立的单流道CFD仿真模型对于模拟计算板式换热器水侧换热和压降特性是可行的。

图3 仿真结果与实验数据对比

2.2 水侧换热和压降关联式拟合

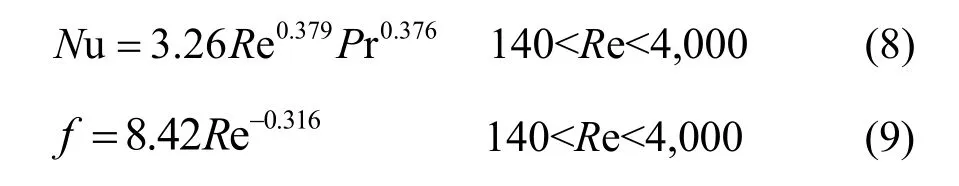

由表1建立B3-050S板式热器单流道仿真模型,通过Fluent 14.0软件模拟计算了B3-050S换热和压降性能,从而拟合得到测试换热器水侧努塞尔数和摩擦系数关联式。

数值模拟相比于实验所得的关联式而言,虽然精度上不如关联式高,但其应用的范围更加广泛,只要湍流或层流模型选择正确、网格划分足够细致,数值模拟的方法可以适用于任何点波板片结构、很大范围的雷诺数下流道内的流动和换热的预测[9]。

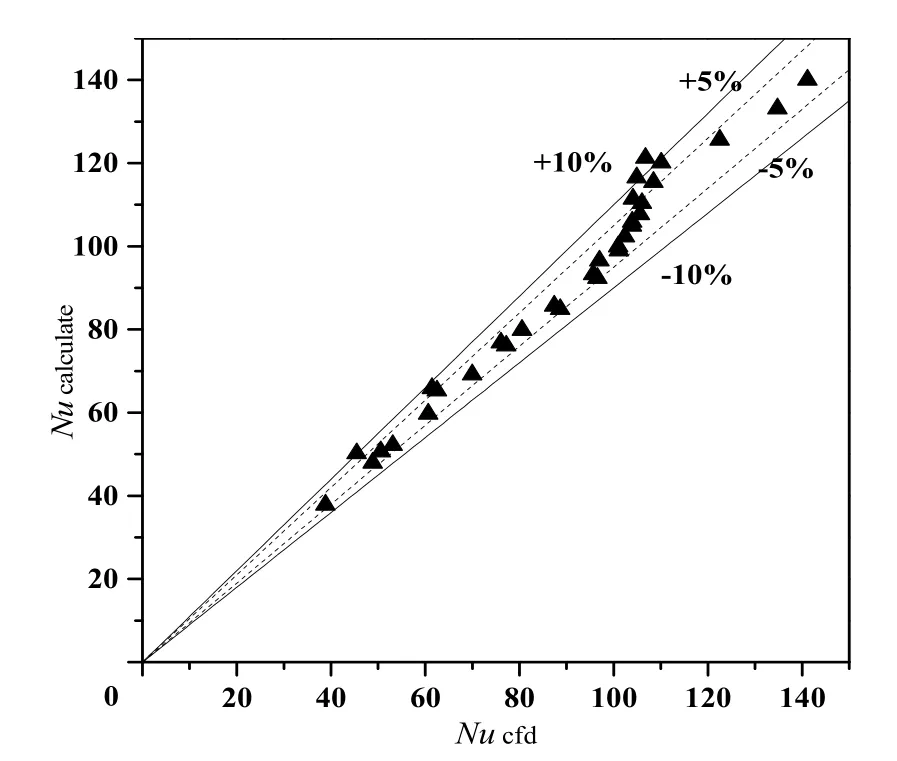

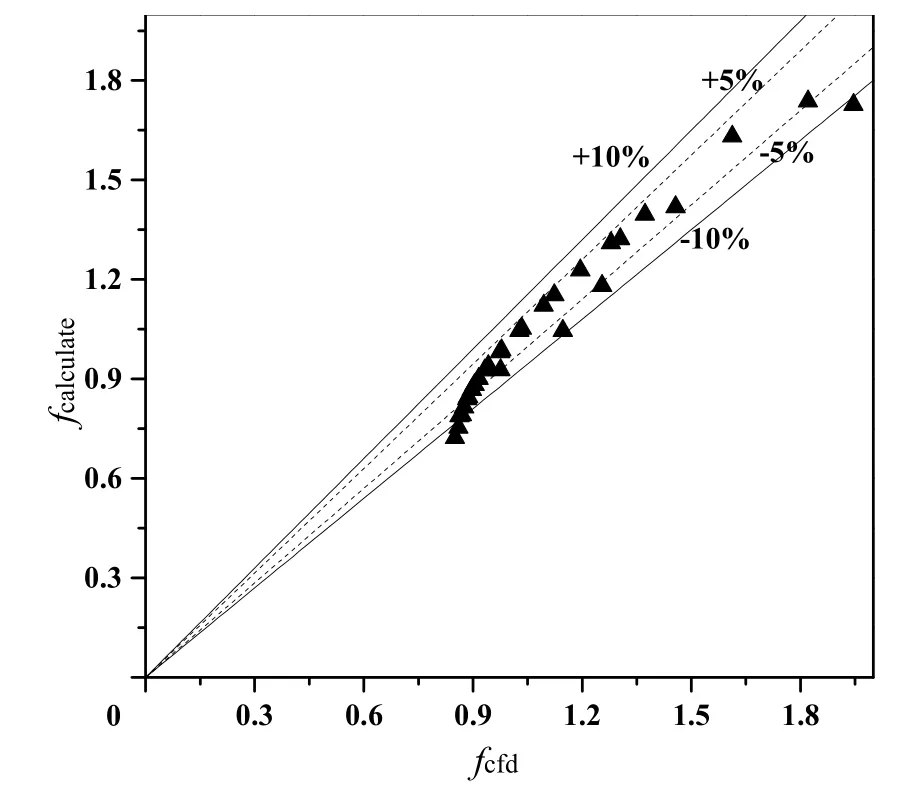

仿真计算值与关联式计算值之间的精度对比如图4和图5所示,误差主要在±5%线之内,仅个别点的误差稍大,但也小于15%,努赛尔数之间的平均误差为3.7%,摩擦系数之间的平均误差为4.5%,说明计算关联式的拟合精度较好,式(8)和式(9)可用于测试换热器蒸发换热和压降特性的计算分析。

图4 努赛尔数模型计算值与关联式计算值对比

图5 摩擦系数的模型计算值与关联式计算值对比

3 蒸发换热和压降关联式拟合

3.1 换热系数关联式拟合

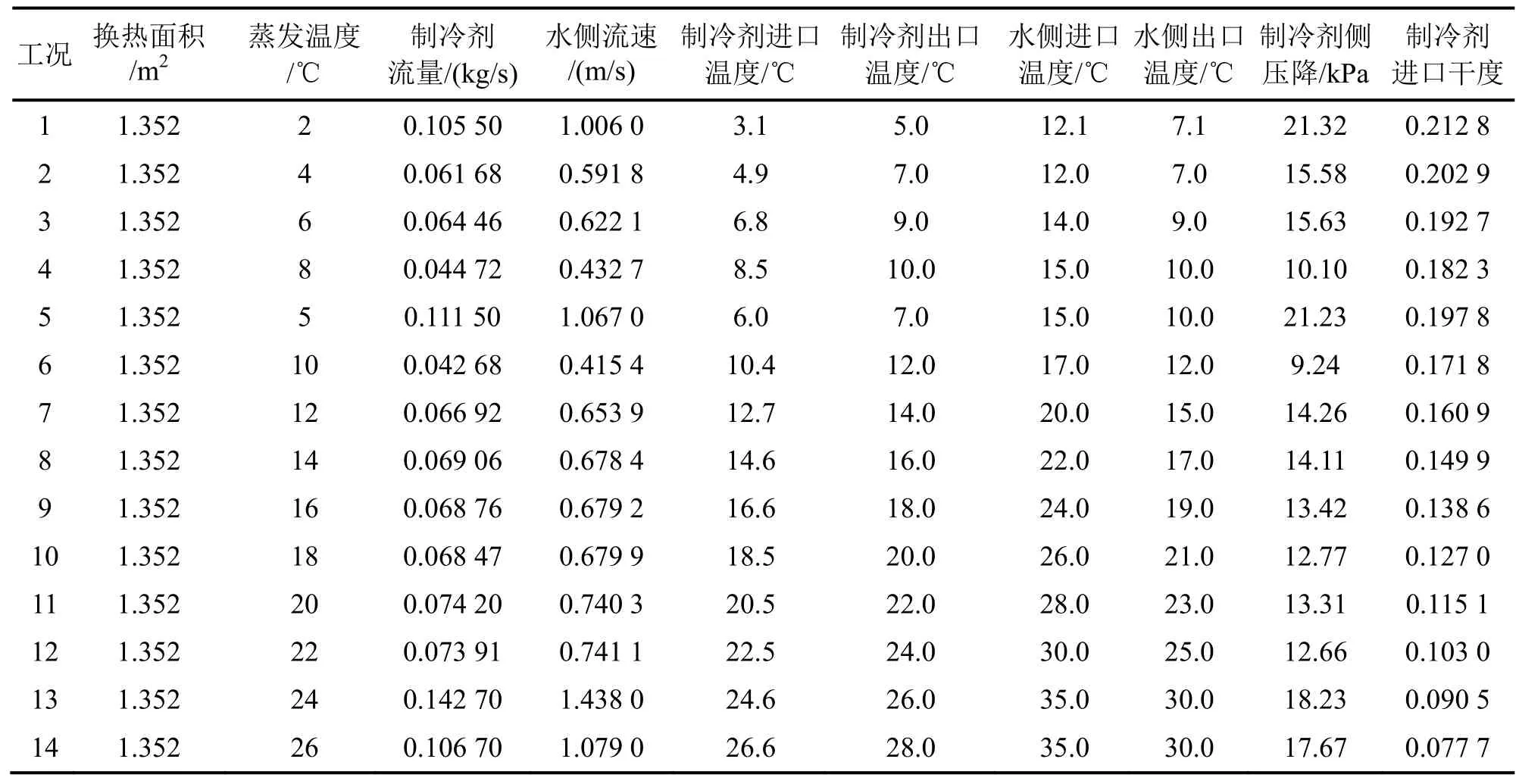

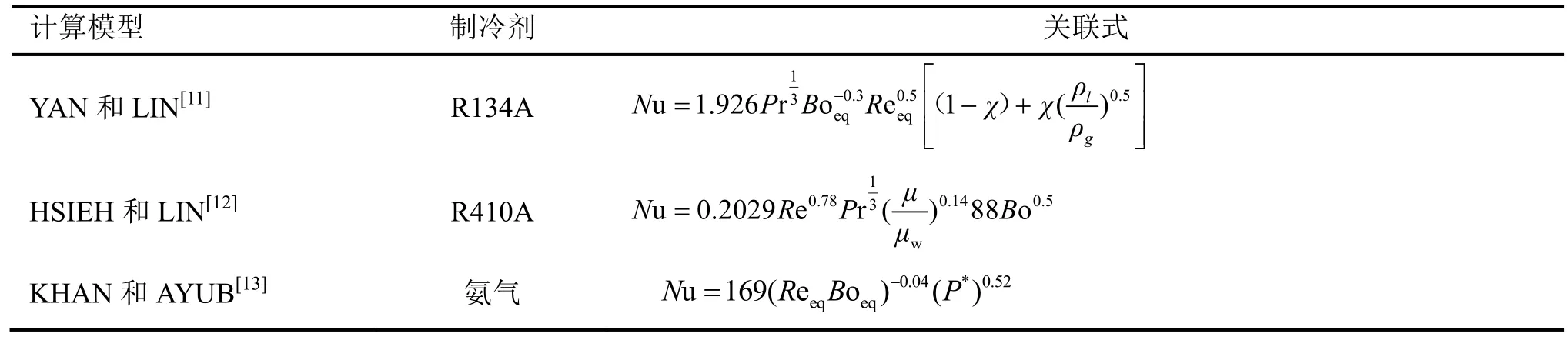

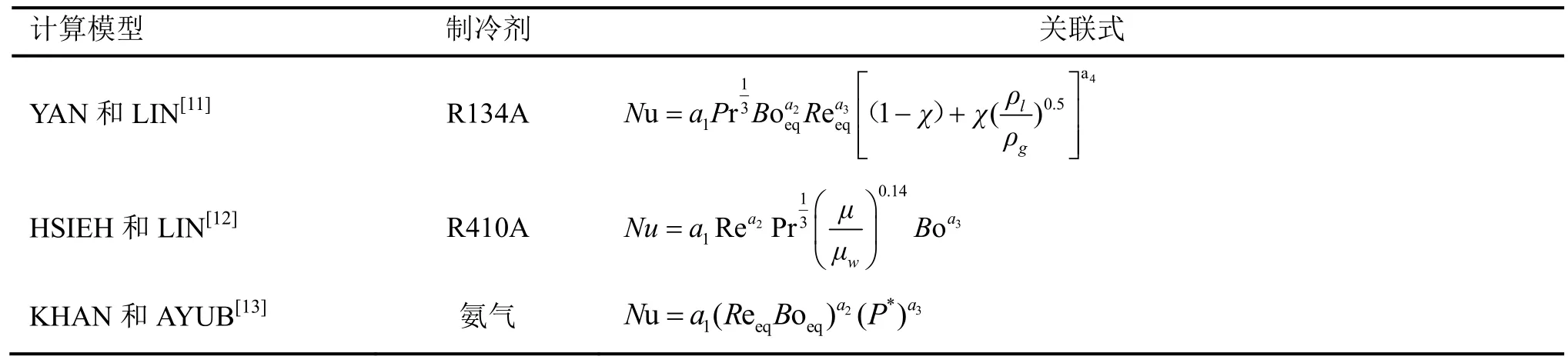

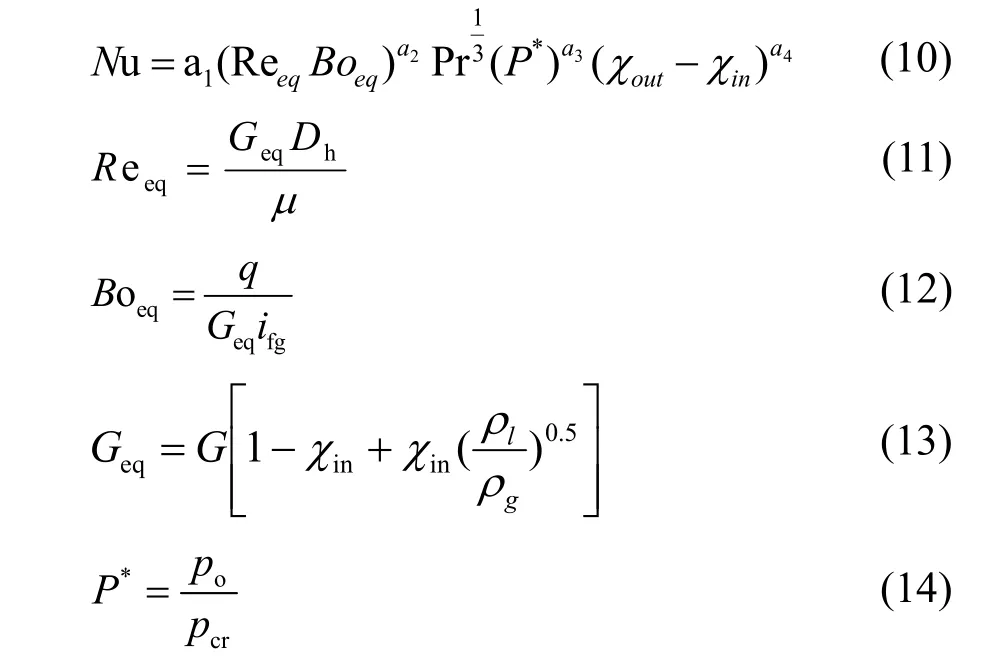

蒸发换热包括对流换热和核沸腾换热。板式蒸发器蒸发换热过程较为复杂,影响蒸发换热性能的因素较多。板式换热器应用于两相蒸发换热研究较少,并且已有的模型应用有很大的局限性,大多是针对管内流动或竖直壁流动的换热模型[10]。本文通过比较已有的几种蒸发换热模型,参考已有的模型,找到影响蒸发换热的因素,然后结合板式换热器的结构以及实验所得数据,提出适用于板式换热器两相蒸发的换热模型,部分实验数据如表2所示。通过实验数据验证和分析,文献[11-13]中提出的模型(如表3)应用都有其局限性,但可考虑其作为半经验模型,如表4所示。并通过实验数据拟合得到各模型参数,如表5所示。

表2 实验数据

表3 蒸发换热模型

表4 半经验蒸发换热模型

表5 各模型拟合参数值

由图6可见,YAN和LIN模型[11]离散度较大,大多数点的计算误差超出了±5%的范围,平均误差达到了16.2%。事实上,该模型所得的数据范围为热流密度小于11 kW/m2,而本文的实验数据并不是全部在这个范围之内。HSIEH和LIN模型[12]的离散度比较大,因为该模型没有充分考虑到蒸发压力的影响。KHAN和AYUB模型[13]的计算误差有所减小,该模型对实验数据之间的拟合精度较好,但有些点的误差仍然较大。

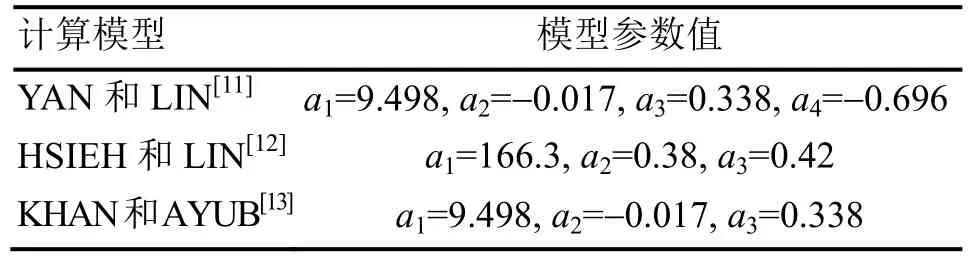

通过对上面计算模型的分析比较可知KHAN和AYUB模型[13]更能较好地描述蒸发换热特性,在以上各模型的基础上,在此提出了适用于板式蒸发器的换热模型,该模型具有很好的拟合精度,并能够较好的应用于该系列其他型号的板式换热器中:

式中:

Reeq——等效雷诺数;

Boeq——等效沸腾数;

P*——折算压力;

Xin、Xout——冷媒进出口干度,%;

Geq——等效质量流率,kg/m2·s;

Dh——当量直径,m;

μ——动力粘度,Pa·s;

q——热流密度,w/m2;

ifg——气、液相焓差,J/kg;

G——质量流率,kg/m2·s;

ρ1——液相密度,kg/m3;

ρg——气相密度,kg/m3;

po——蒸发压力,kPa;

pcr——R22临界压力,kPa。

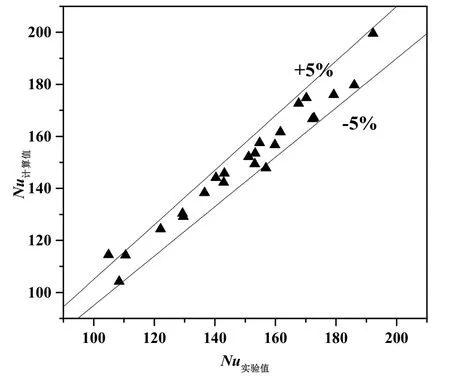

通过最小二乘法,回归得到a1=392.6,a2=0.386,a3=1.095,a4=-4.6。实验值与关联式计算值精度对比如图7所示,实验值与计算值误差大部分在±5%线之内,仅有个别点误差稍大,但也小于10%,平均误差为3.5%。

式(10)考虑了多种因素的综合作用,在很难划分换热区间和换热状态时,这样考虑是很有必要的。由于不同的进出口干度制冷剂的热物性有很大差别,式(10)考虑了进出口干度差对换热的影响;同时,式(10)考虑了蒸发压力对换热性能的影响,为了保证引入的压力修正无量纲,采用Po/Pcr,其中Pcr为R22的临界压力;最后,考虑了热流密度的干扰,引入了等效沸腾数的修正。

图7 蒸发换热实验值与计算值对比

3.2 摩擦压降关联式拟合

两相流与单相流相比,由于气相混入引起液相增速,气相流滑动速度对液膜造成湍流效应等因素的影响,使得两相流的摩擦阻力大于单相流,同时影响因素也大大增加,导致两相流内部流动状态更为复杂。

在两相流的压降计算过程中,由于气液密度及气液含量的不同,以及气液间的相互滑动,使得流动阻力除了摩擦压降和局部压降外,还包括了加速压降和重力压降。一般地,摩擦压降占总压降的大部分,加速压降和重力压降相对于摩擦压降和局部压降很小,可以考虑忽略。根据实验数据,提出摩擦系数计算模型:

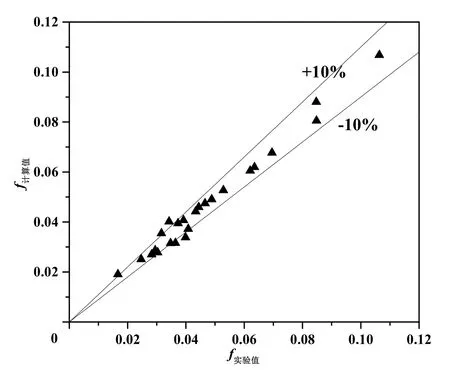

基于实验数据得蒸发摩擦系数关联式为:

摩擦系数误差分析如图8所示,该模型离散度较小,误差主要在±10%线以内,最大误差 14.3%,平均误差5.9%。

图8 蒸发摩擦系数实验值与关联式计算值对比

4 结论

建立了板式换热器水侧换热和压降 CFD计算模型,并验证了该模型的正确性,在仿真结果的基础上确定了板式换热器水侧换热和压降关联式,并可用于板式换热器蒸发换热和压降特性的实验分析。

影响板式换热器蒸发换热的因素较多,主要有制冷剂质量流量、蒸发温度、热流量、进出口平均干度、蒸发压力,板式换热器两相换热很难形成比较通用的计算关联式,由于实验条件和板片结构的差异,直接采用文献中的计算模型有很大的局限性。

本文采取关联式修正的方法提出了蒸发换热计算模型,基于实验数据拟合得到计算关联式,换热系数计算模型平均误差3.5%,摩擦系数计算模型最大误差14.3%,平均误差5.9%。

[1] AYUB Z H. Plate heat exchanger literature survey and new heat transfer and pressure drop correlations for refrigerant evaporators[J]. Heat Transfer Engineering, 2003, 24(5): 3-16.

[2] LONGO G A, GASPARELLA A. Heat transfer and pressure drop during HFC refrigerant vaporisation inside a brazed plate heat exchanger[J]. International Journal of Heat and Mass Transfer, 2007, 50(5): 5194-5203.

[3] FELDMAN A, MARVILLET C, LEBOUCHE M. Nucleate and convective boiling in plate fin heat exchangers[J]. International Journal of Heat and Mass Transfer, 2000, 43(18): 3433-3442.

[4] KHAN T S, KHAN M S, CHYU M C, et al. Experimental investigation of evaporation heat transfer and pressure drop of ammonia in a 60° chevron plate heat exchanger[J]. International Journal of Refrigeration, 2012, 35(2): 336-348.

[5] KHAN M S, KHAN T S, CHYU M C, et al. Evaporation heat transfer and pressure drop of ammonia in a mixed configuration chevron plate heat exchanger[J]. International Journal of Refrigeration, 2014, 41: 92-102.

[6] 魏文建, 李华. 点波板式换热器内流体流动换热及压降特性的实验研究[J]. 制冷技术, 2012, 32(4): 12-14.

[7] 魏文建, 张志锋, 马文勇. 新型高效点波板式冷凝器性能研究[J]. 制冷技术, 2015, 35(2): 22-25.

[8] KHAN T S, KHAN M S, CHYU M C, et al. Experimental investigation of single phase convective heat transfer coefficient in a corrugated plate heat exchanger for multiple plate configurations[J]. Applied Thermal Engineering, 2010, 30(8): 1058-1065.

[9] 张如许, 魏文建, 胡海涛, 等. 单相流体在点波板式换热器内流动与换热的数值模拟[J]. 制冷技术, 2014, 34(5): 6-12.

[10] 曾伟平. 板式换热器换热和压降的性能研究[D]. 上海:上海交通大学, 2009.

[11] YAN Y Y, LIN T F, Evaporation heat transfer and pressure drop of refrigerant R134a in a plate heat exchanger[J]. Transaction of the ASME. Journal of Heat Transfer, 1999, 121(1): 118-127.

[12] HSIEH Y Y, LIN T F. Saturated flow boiling heat transfer and pressure drop of refrigerant R-410A in a vertical plate heat exchanger[J]. International Journal of Heat and Mass Transfer, 2002, 45(5): 1033-1044.

[13] KHAN M S, KHAN T S, CHYU M C, et al. Experimental investigation of evaporation heat transfer and pressure drop of ammonia in a 30° chevron plate heat exchanger[J]. International Journal of Refrigeration, 2012, 35(6): 1757-1765.

Analysis on Evaporation Heat Transfer and Pressure Drop Characteristics in Brazed Plate Heat Exchanger

HUANG Yong-shuai*1, JIANG Wei-ting1, HAN Wei-zhe2, SHI Wen-si2

(1-School of Energy and Mech. Eng , Shanghai University of Electric Power , Shanghai 200000, China; 2-WeYee Heat exchanger CO. LTD, Danyang, Jiangsu 212311, China)

The evaporation heat transfer and pressure drop characteristics of refrigerant in the brazed plate heat exchanger was investigated. The influence factors of plate heat exchanger's heat transfer and pressure drop characteristics were analyzed based on the experimental data. A single channel CFD simulation model for the plate heat exchanger was developed, and the accuracy of the model was verified through the comparison with the existing experimental data. The heat transfer coefficient and frictional coefficient correlations were obtained based on the experimental data by modifying the empirical correlations. The average deviation of heat transfer coefficient between the calculated and experimental data was 3.5% and the average deviation of the frictional coefficient between the calculated and experimental data was 5.9%.

Brazed plate heat exchanger; Evaporation; Heat transfer; Frictional coefficient

10.3969/j.issn.2095-4468.2015.06.107

*黄永帅(1989-),男,硕士研究生。研究方向:板式换热器性能测试与优化。联系地址:上海市杨浦区长阳路2588号上海电力学院,邮编:200000。联系电话:18702152539。E-mail:hys1126795869@126.com。