螺旋折流板管壳式换热器内LNG混合介质流动冷凝特性仿真平台开发及影响因素分析

2015-12-19黄庆楠陈杰杨文刚罗婷婷丁国良胡海涛

黄庆楠,陈杰,杨文刚,罗婷婷,丁国良,胡海涛

(1-上海交通大学制冷与低温工程研究所,上海 200240,2-中海石油气电集团技术研发中心,北京 100028)

螺旋折流板管壳式换热器内LNG混合介质流动冷凝特性仿真平台开发及影响因素分析

黄庆楠*1,陈杰2,杨文刚2,罗婷婷2,丁国良1,胡海涛1

(1-上海交通大学制冷与低温工程研究所,上海 200240,2-中海石油气电集团技术研发中心,北京 100028)

螺旋折流板管壳式换热器用于冷凝混合烃类介质时,会产生冷凝不均导致设备效率降低等问题;但是由于换热器体积和能耗巨大,难以通过大量的实验测试得出换热器性能的规律。为了了解管壳式换热器内LNG混合介质流动冷凝特性,本文建立了一种用于螺旋折流板管壳式换热器内LNG混合介质流动冷凝的仿真模型。该模型考虑了流动过程中的传热传质及气相分率的变化,体现了换热器结构、螺旋折流板参数及工质物性等各种因素对流动和传热的影响,同时保证仿真的计算速度。此外,采用该模型开发的仿真平台具有友好的用户界面,方便用户输入仿真参数,准确快捷地对换热器性能进行仿真,并以形象直观的方式输出仿真结果。基于开发的仿真平台,对螺旋折流板管壳式换热器内LNG混合介质流动冷凝特性的结构影响因素进行了分析,给出了最佳螺旋角的推荐值。

海水换热器;壳管式;螺旋折流板;仿真平台

0 引言

在海上天然气综合开发利用过程中,换热器是液化天然气(LNG)流程中不可缺少的重要组件[1]。螺旋折流板管壳式换热器,作为一种特殊的管壳式换热器,不但具备一般管壳式换热器的结构简单、操作可靠、耐高温高压的优点,还具有换热系数大、流动压降小等特点[2]。并且海水取用方便,可以作为冷却剂为天然气的液化预冷提供稳定的冷源。因此海水冷却的螺旋折流板壳管式换热器具有广阔的应用潜力[3-4]。

螺旋折流板海水换热器用于天然气液化过程中,随着壳侧天然气冷凝过程的进行,组分不断变化;同时由于壳侧挡板作用,气液两相流体在壳侧流动,其流型和换热特性受到运行工况、运行负荷、换热器结构的影响[5]。这些复杂的换热特性,与已有用于其他用途的管壳式换热器不同,如果仍然简单借鉴已有的管壳式换热器研究经验,可能会导致冷凝不均匀失效的问题[6]。因此,需要对螺旋折流板管壳式换热器内LNG混合介质流动冷凝特性开展研究。

已有文献[7-14]对螺旋折流板换热器壳侧流动换热进行了各类模拟和实验研究,证明了与普通的弓形折流板换热器相比,螺旋折流板换热器具有更好的综合换热性能,同时螺旋结构能够使壳侧流场均匀化、减小压降。但目前国内外针对螺旋折流板式管壳式换热器的实验研究[15-26]中,多将水作为管侧冷流体,将水或油作为壳侧热流体,壳侧为纯工质且没有相变,且没有壳侧发生相变情况下换热及压降关联式可供参考。已有的研究成果不能拓展到螺旋折流板管壳式换热器内LNG混合介质流动冷凝特性的预测。而目前通用的主流换热器设计软件中,Aspen EDR (Shell & Tube) 等软件只能处理普通折流板,不能针对螺旋板进行仿真;只有HTRI可对螺旋板换热器的核算和模拟计算,但其在两相区的关联式多来源CFD模拟,且其计算方法尚未公开。到目前为止,尚无关于螺旋折流板管壳式换热器内LNG混合介质流动冷凝特性的研究报道。

由于LNG螺旋折流板管壳式换热器体积和运行能耗巨大,结构参数复杂,并且可燃的LNG混合介质对设备有防爆要求,若直接进行实验研究,需要耗费巨大时间和经费,难以通过实验测试得出换热器性能的规律。而据文献[27],仿真方法投入少、运算快、安全性高,能够大幅度节省时间和经济成本,可以用于螺旋折流板管壳式换热器内LNG混合介质流动冷凝特性的研究。

本文的目的是开发螺旋折流板管壳式换热器内LNG混合介质流动冷凝特性仿真平台,并基于仿真平台分析该类型换热器的性能影响因素,给出推荐的最优换热器结构参数。

1 仿真对象分析与仿真平台框架设计

海水由于其腐蚀性且容易结垢,不适宜在壳程流动,因此设计海水在管程内流动;LNG混合介质由于其不易结垢,要求流动压降小,LNG在壳程流动冷凝,如图1所示。

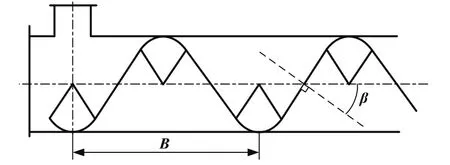

螺旋折流板管壳式换热器壳侧折流板呈螺旋型,使流体呈螺旋状流动。理想的折流板应布置为连续的螺旋曲面,但由于连续螺旋曲面加工困难,且换热管与折流板的配合也很难实现。为了便于加工,可采用一系列的扇形平面板替代连续曲面,通过扇形平面依次连接,在壳侧形成近似螺旋的搭接式螺旋折流板。搭接式折流板根据交叉接触点位置的不同分为连续搭接和交错搭接两种布置方式。螺旋折流板的主要结构参数包括螺距和螺旋角,如图1所示。

图1 螺旋折流板主要结构参数

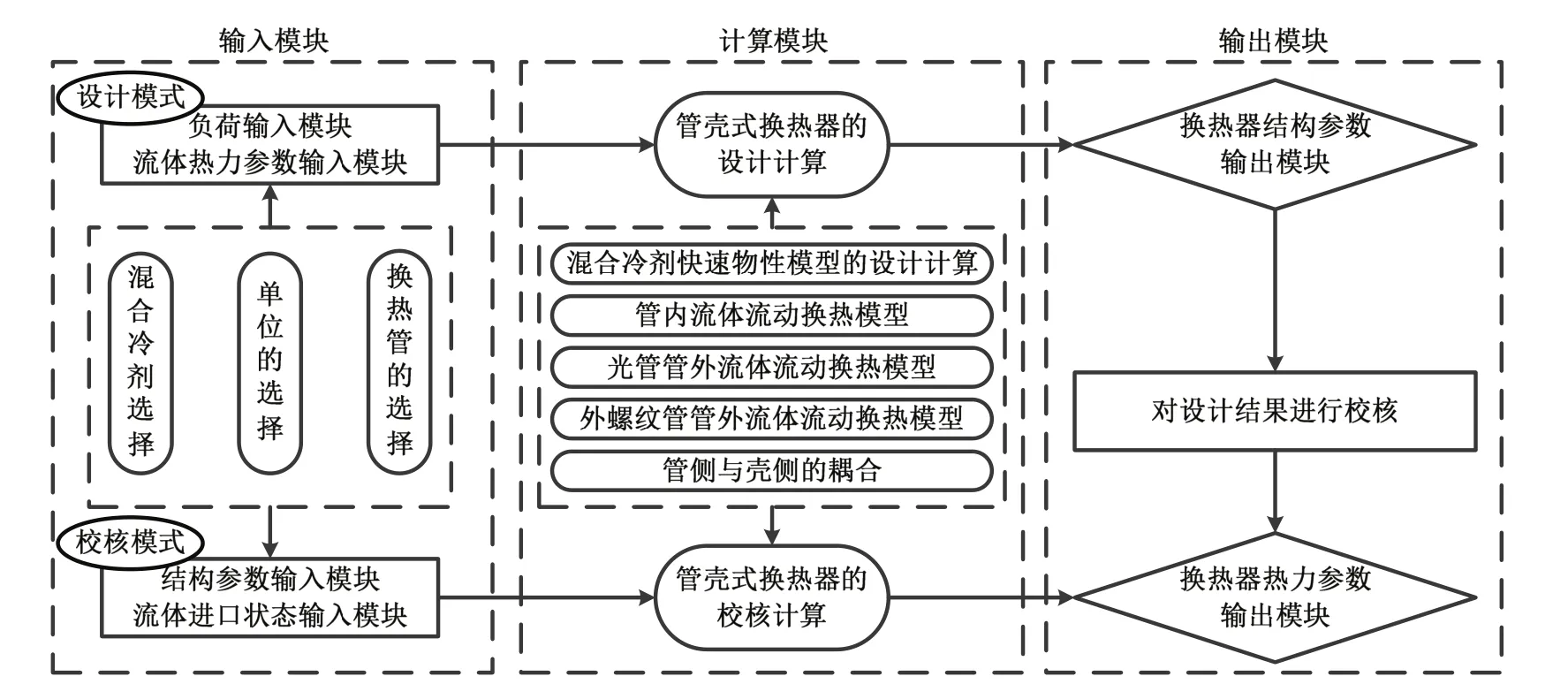

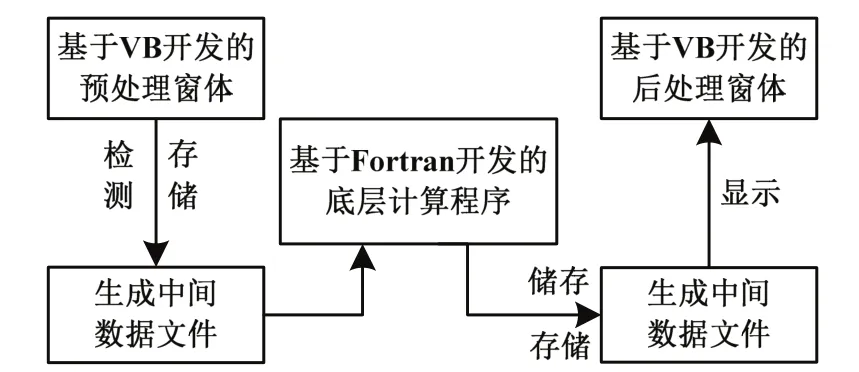

壳侧的LNG混合介质在流动冷凝过程中,不同组份开始冷凝的温度不同,并伴随着复杂的传热传质过程。同时,折流板的螺旋结构迫使LNG混合介质在直径数米的壳体内螺旋式向前流动,这进一步加剧了其冷凝流动特性的复杂性。由于包括混合介质组份、物性及换热器结构在内的众多因素均会影响LNG混合介质的流动冷凝特性,因此无法通过实验研究对这些因素逐个进行测试,需要建立仿真平台,对不同的影响因素进行分析。仿真平台的框架如图2所示,主要包括输入模块、计算模块和输出模块。

输入模块便于用户输入或导入必要的参数,计算模块可根据用户的设置进行设计或校核计算,最终通过输出模块以图表、表格及文件等多种形式显示结构参数及热力参数。仿真平台具有设计和校核的功能。

开发图2所示的螺旋折流板海水换热器仿真平台,最关键的是计算模块中的仿真方法、相变流动热质传递模型的确定,分别介绍如下。

图2 螺旋折流板海水换热器仿真平台的框架设计

2 基于分段参数的仿真快速计算方法

2.1 换热段的划分

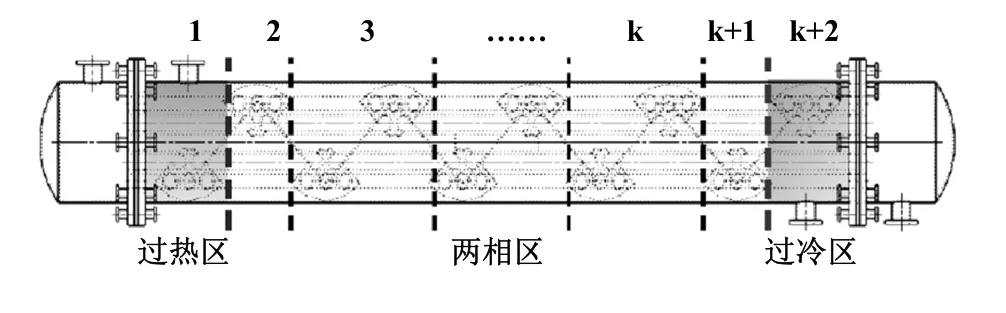

螺旋折流板海水换热器壳侧的热交换过程中伴随着传质,且冷凝过程气相分率一直发生变化,使得冷凝器内流体的物性也一直变化。如果采用一个定性温度下的物性来计算整个冷凝器的传热和压降,必然跟实际情况相差很大。为了准确计算传热系数和压降,对换热器采用分段计算,每段均按照该段的物性来设计计算。

根据螺旋折流板海水换热器自身的结构特点,总体上按照壳侧温度或折流板的螺旋结构进行分段。对于发生相变的区段,则根据其状态将该段在分为2段,如图3所示。分别将冷凝过程中存在的过热区和过冷去按照显热单独计算,在其余两相区的传热计算中,取每一小段内气相分率的平均值作为该段气相分率值,计算时采用该气相分率对应的物性参数,并选择对应的计算关联式。在计算时,先计算每一段的冷凝液膜传热系数。按照热阻分配法计算出每一小段的综合冷凝膜传热系数,结合管内外表面传热系数和管壁热阻计算出每一段的总传热系数;然后计算每一小段的有效平均温差,并根据传热方程式计算出每一小段的换热面积(设计计算)或出口状态(仿真计算)。

图3 换热段划分示意图

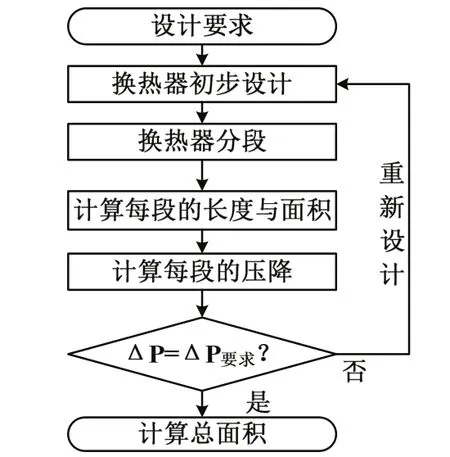

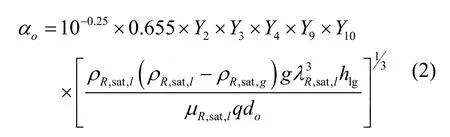

2.2 设计模式的计算方法

在设计模式中,需要在给定的热力参数及部分结构参数条件下,考虑允许压降、长径比等限制条件,设计出满足要求的换热器结构。具体步骤如图4所示,包括:

1)根据给定一侧的进出口状态及流量确定换热器总负荷,并得到另一侧的状态及流量;

2)根据壳侧进出口参数计算进出口状态,确定物性参数;

3)根据所需的负荷、管的排列方式、螺旋折流板结构等参数,初步计算换热面积;

4)基于初步设计计算结果,依照3.1中介绍的方法,进行换热段的划分;

5)依次计算各换热段的换热系数、压降、换热面积及长度;

6)对各段的压降累加,得到总压降;

7)当总压降满足要求时,对每个换热段的换热面积和长度进行相加,求出总的换热面积和长度。若不满足要求,则重新进行设计,重复步骤3~步骤7,直至满足设计要求。

图4 设计模式的计算方法

2.3 校核模式的计算方法

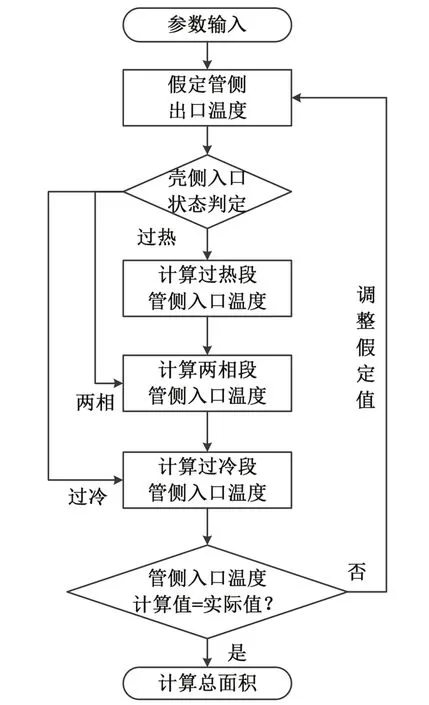

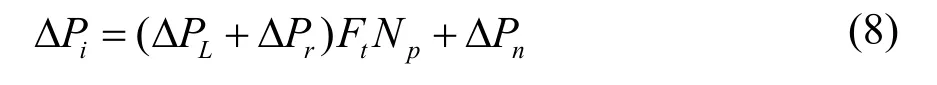

在校核模式中,需要针对给定结构参数条件,检验设计是否满足能够满足负荷的要求。具体步骤如图5所示,包括:

图5 校核模式的计算方法

1)判断壳侧工质的入口状态,并依照3.1中介绍的方法对冷凝器进行分段;

2)根据壳侧进出口参数计算进出口状态,确定物性参数;

3)假定管侧的出口温度;

4)从冷剂入口处开始,根据质量和能量的守恒关系,依次计算各换热段的换热系数、压降及该段的管侧入口参数;

5)计算出整个冷凝器所有换热段的温度,得到换热器的管侧入口温度;

6)比较换热器管侧入口温度的假定值和计算值,如其误差满足软件设定要求,则对每个换热段的换热面积和压降进行相加。若不满足要求,则重新假设管侧的出口温度,重复步骤3~步骤6,直至满足设计要求。

3 螺旋折流板海水换热器流动换热模型

3.1 壳侧流动换热模型

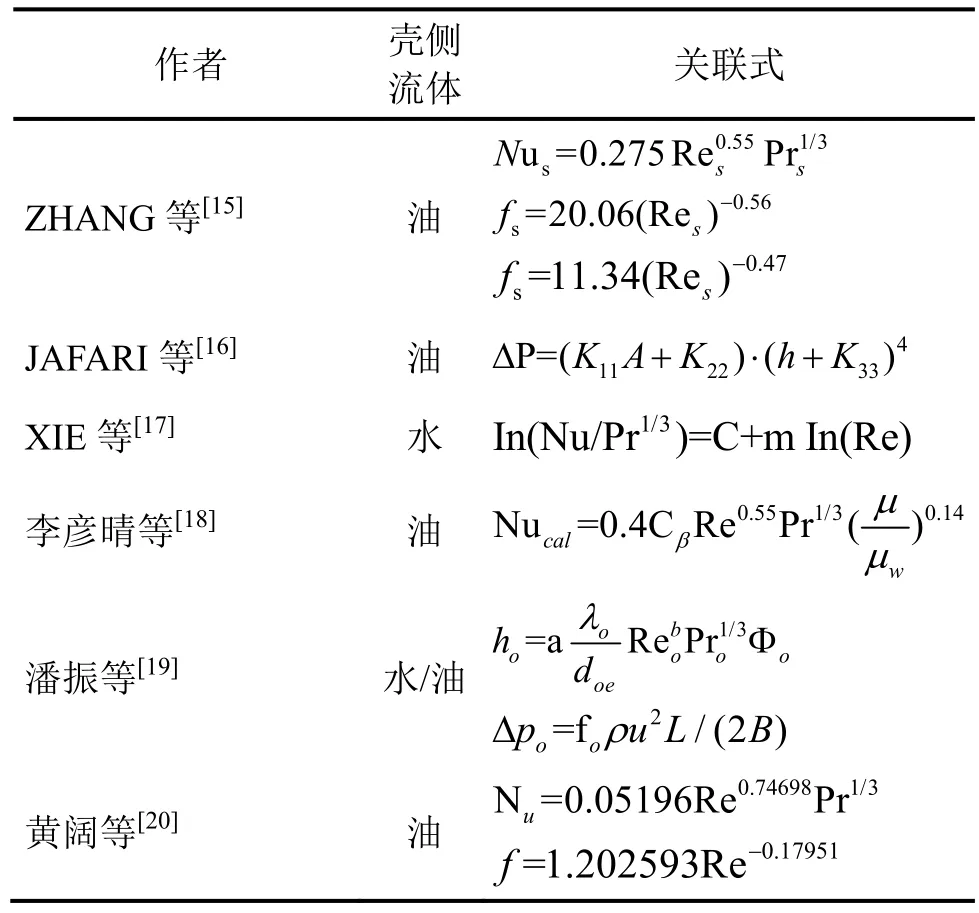

目前,已公开的针对螺旋折流板壳侧流动换热和压降关联式[15-20],是针对某种螺旋折流板参数开发的,如表1所示。由于影响螺旋折流板换热器流动换热性能的热力和结构参数众多,而已有的这些关联式只考虑了单一的因素,无法拓展到LNG螺旋折流板换热器性能的预测。

表1 已有的螺旋折流板管壳式换热器壳侧换热及压降关联式

STEHLIK等[21]将螺旋折流板管壳式换热器的换热和压降关联式与传统弓形折流板换热器进行了比较,总结出壳侧流动换热和压降的影响因子,用以进行关联式的修正。本文在STEHLIK[21]关联式基础上,通过实际运行试验数据,对传统管壳式换热器的壳侧流动换热和压降关联式进行修正,得出所需的LNG与海水换热的热质传递预测模型。

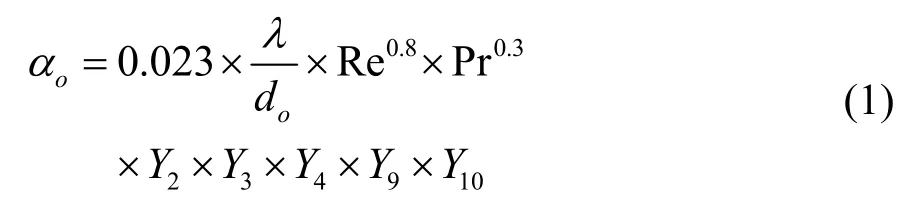

1)换热关联式

壳侧单相区的换热系数:

壳侧两相区换热系数为:

式中:

αo——壳侧换热系数;

ρR,sat,l,ρR,sat,g——饱和气和饱和液态的密度;

λR,sat,l,μR,sat,l——饱和液的导热系数和动力粘度;

hlg——潜热;

do——换热管的外径;

q——混合工质质量流量;

Y2、Y3、Y4、Y9、Y10——热流体物性、管束排布、泄漏旁路以及C流路旁路各项校正因子[21]。

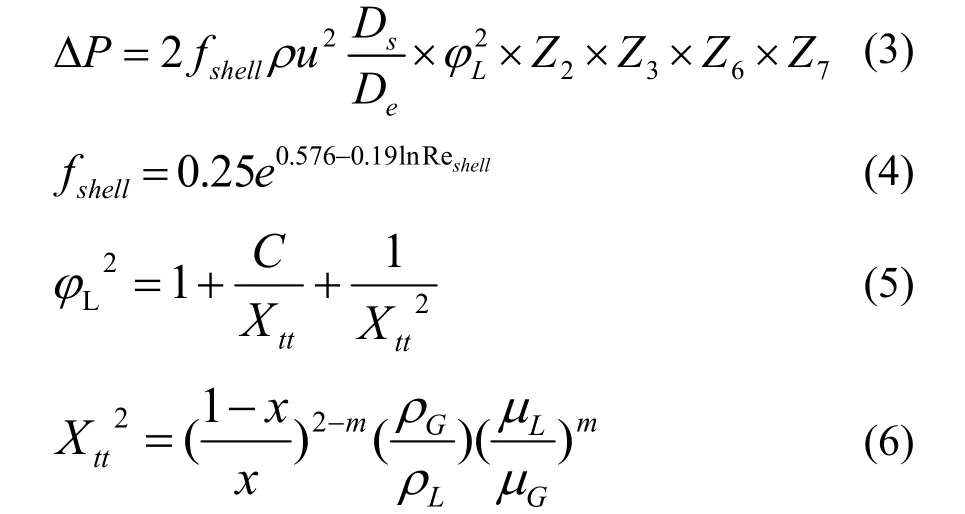

2)压降关联式

对于单相流体,单位螺距长度产生的其压降可以通过理想的压降与各修正因子相乘得到。

式中:

fshell——摩擦系数;

Ds——外壳内径;

De——等效直径;

ρ——工质密度;

Z2、Z3、Z6、Z7——热流体物性、管束排布、泄漏旁路以及C流路旁路各项校正因子[21];

φ2——两相系数;

x——气相分率;

ρG、ρL——气相和液相的密度;

μG、μL——气相和液相的动力粘度。

3.2 管侧流动换热模型

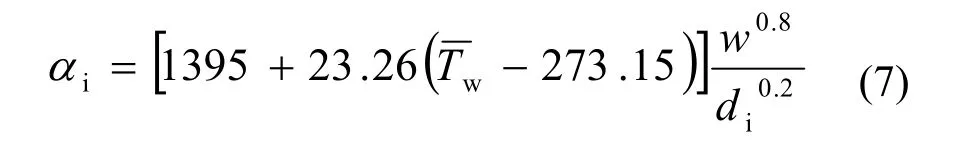

1)管侧换热关联式

管侧海水在管内受迫流动,可按紊流区换热公式计算[28-29]:

式中:

αi——管侧换热系数;

w——水的流速;

di——换热管内径。

2)管侧压降

式中:

ΔPL——流体流过直管因摩擦阻力引起的压力降;

ΔPr——流体经过回转弯中因摩擦阻力引起的压力降;

ΔPn——流体流经管箱进出口的压力降;

Ft——结构校正因素,无因次;

Np——管程数。

3.3 换热器总换热系数

通过以上模型求得两侧换热器系数后,可通过式(8)求得总换热系数k:

式中:

αi——管侧换热系数;

αo——壳侧换热系数;

di——换热管内径;

do——换热管的外径;

ri——换热管内结垢热阻;

δt——换热管壁厚;

λt——换热管材料导热系数。

4 仿真平台的数据文件界面设计

开发螺旋折流板换热器仿真计算机平台,需满足两点条件:1)程序需准确、快速地完成热力计算中的迭代计算,适应大量运算及调用;2)程序需提供便于用户输入、存储、阅读的数据处理及存储功能。

本文结合Fortran和VB各自的特点进行仿真平台开发。Fortran语言是一门适合科学计算的程序设计语言,在工程领域被广泛应用,适用于底层升序编写;VB的界面设计、数据管理等功能十分强大,适用于界面开发及数据处理。本文将二者结合使用,进行Fortran和VB的混合编程,开发了界面友好的交互式仿真平台。利用VB的Shell函数对Fortran底层exe程序进行直接调用, 实现了数据文件的交互共享,如图6所示。

图6 数据文件的交互共享

5 仿真平台的精度验证

本文选取了2台实际投产螺旋折流板换热器的运行数据对仿真平台进行精度验证,结果如表2所示。换热系数和压降的误差均在10%以内,满足仿真计算的精度要求。

表2 仿真结果与运行数据对比

6 基于仿真平台的换热器壳侧结构对性能的影响分析

LNG螺旋折流板换热器性能的影响因素众多,无法通过大量的实验获取这些影响因素的变化规律。因此,本文通过开发的仿真平台对影响因素进行分析,用于指导实际换热器的设计。

壳侧结构主要包括螺距、壳体内径、螺旋角。而据文献[10]结果表明,螺旋折流板的螺距和壳体内径,也可以综合反映在螺旋折流板的螺旋角上。因此,螺旋角是影响螺旋折流板换热器壳程热工性能的最重要参数之一,也是目前研究最多的结构参数。本文选取换热器30°布管、以单壳程、单管程的连续搭接式螺旋折板结构换热器为例进行计算,以常用的甲烷与乙烷混合工质为管程流体,来分析流量、螺旋角、壳体直径等因素的影响规律。

6.1 壳程换热系数随流量的变化

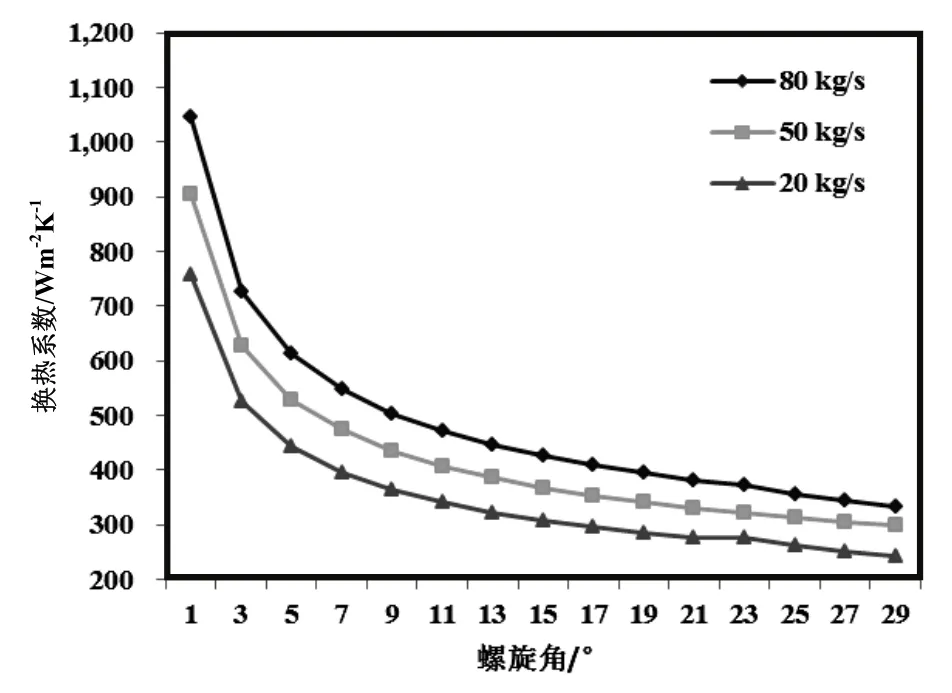

由图7可以看出,螺旋角相同时,螺旋折流板换热器的壳程换热系数随着流量的增大而增大。流量相同时,螺旋折流板式换热器壳程换热系数随着角度的减小而增大。

图7 500 mm壳径下换热系数随螺旋角的变化曲线

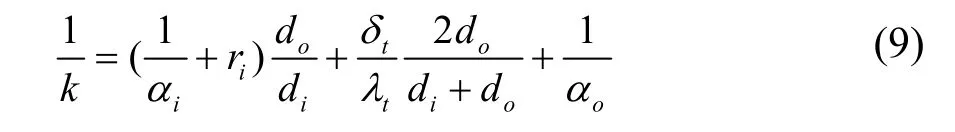

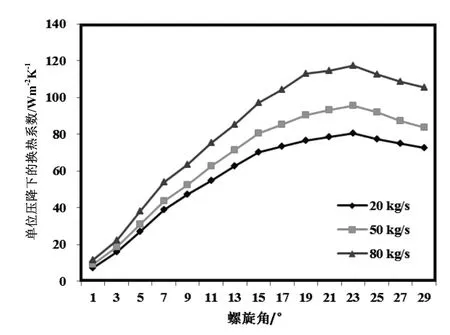

6.2 单位压降下壳程换热系数随流量的变化

从图8可以看出,螺旋角度一定时,单位压降下的壳程换热系数随着壳程流量的增加而降低。一定流量下,螺旋角小于23°时随着角度的增大单位压降下的换热系数不断增大;大于23°时随着角度的增大单位压降下的换热系数不断减小。可见壳径为500 mm时最佳螺旋角23°。流量对最佳螺旋角的大小无明显影响。

图8 500 mm壳径下单位压降换热系数随螺旋角的变化曲线

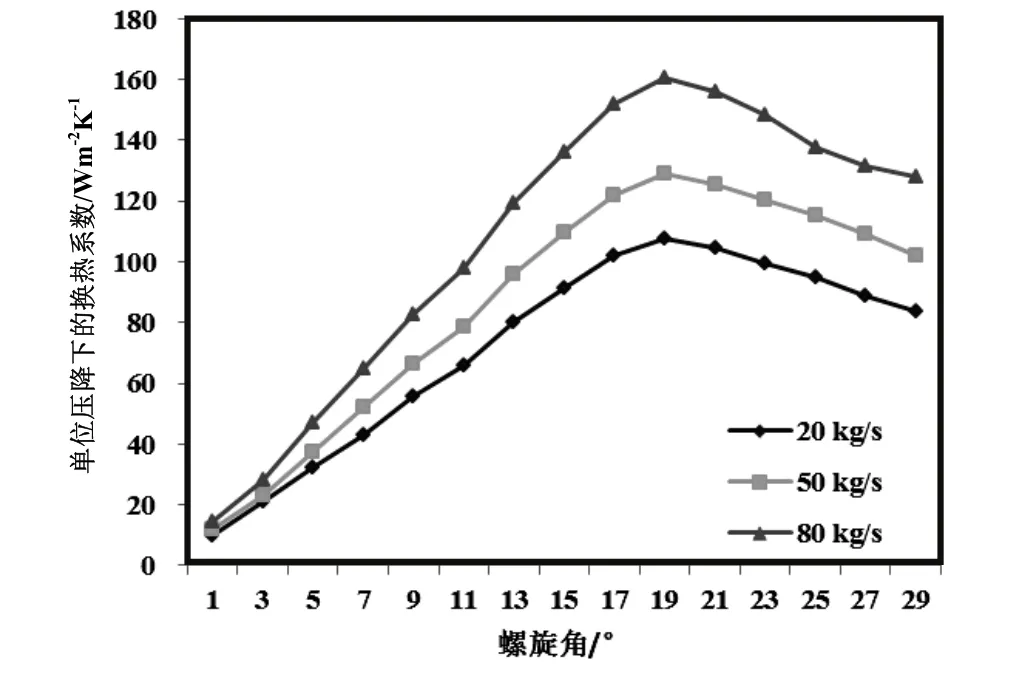

6.3 最佳螺旋角随壳体直径的变化

图9中,一定流量下,螺旋角小于19°时随着角度的增大单位压降下的换热系数增大;大于19°时随着角度的增大单位压降下的换热系数不断减小。可见壳径为500 mm时最佳螺旋角19°。流量对最佳螺旋角的大小无明显影响。

图9 1,000 mm壳径下单位压降换热系数随螺旋角的变化曲线

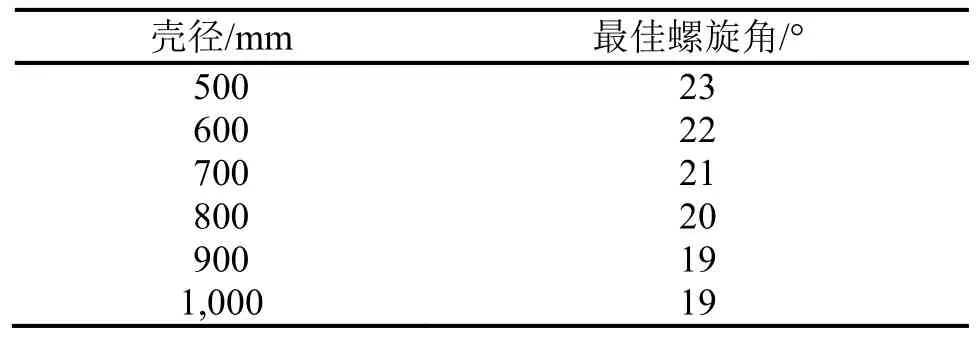

用同样的方法计算了壳径分别为500 mm、600 mm、700 mm、800 mm、900 mm、1,000 mm的螺旋折流板式换热器,发现均有此规律,其各自对应的螺旋角见表3,随着壳径的增大,最佳螺旋角有下降趋势。

表3 不同壳径的最佳螺旋角

7 结论

本文通过建立螺旋折流板管壳式换热器壳侧和管侧流动冷凝模型,基于分段参数法,开发了螺旋折流板换热器仿真平台,并基于该平台分析了结构对流动冷凝特性的影响,所得结论如下:

1)基于分段参数模型的螺旋折流板换热器热力设计方法适用于螺旋折流板管壳式换热器的设计及校核计算;

2)使用结构影响因子和两相因子修正的壳侧流动换热模型,能够实现LNG混合介质壳侧流动冷凝仿真计算;

3)基于仿真平台分析得到设定工况下,最佳螺旋角分布在22°附近,且随着壳径的增大有下降趋势;流量对最佳螺旋角无明显影响。

[1] 陈永东, 陈学东. LNG成套装置换热器关键技术分析[J]. 天然气工业, 2010, 30(1): 96-100.

[2] 宋小平, 裴志中. 防短路螺旋折流板管壳式换热器[J].石油化工设备技术, 2007, 28(3):13-14.

[3] 杨文刚, 陈杰, 浦晖. 海水换热器在大型LNG工厂的应用[J]. 制冷技术, 2013, 33(2): 45-47.

[4] 史学增, 王伟勇, 张定才. 船用冷凝器冷凝强化管换热性能研究[J]. 制冷技术, 2008, 28(1): 11-15.

[5] 徐斌, 王启杰. 换热器各流路对壳侧气液两相流动特性的影响[J]. 热科学与技术, 2002, 1(1): 52-59.

[6] 章喜. 螺旋折流板换热器的性能研究及结构优化[D].上海: 华东理工大学, 2012.

[7] 汲水, 杜文静, 程林. 连续螺旋折流板换热器壳侧传热与流动特性的数值研究[J]. 中国电机工程学报, 2009, 29(32): 66-70.

[8] 王晨, 桑芝富. 不同螺旋折流板换热器壳侧流动的数值研究[J]. 石油机械, 2008, 36(10): 12-15.

[9] 张少维, 桑芝富. 螺旋折流板换热器壳程流体流动的数值模拟[J]. 南京工业大学学报: 自然科学版, 2004, 26(2): 81-84.

[10] 袁晓豆. 螺旋折流板换热器壳程传热与流动性能的数值研究及结构优化[D]. 济南: 山东大学, 2012.

[11] 王鹏. 螺旋折流板管壳式换热器壳程流动与传热性能研究[D]. 济南: 山东大学, 2012.

[12] SHEN R, FENG X, GAO X. Mathematical Model and Numerical Simulation of Helical Baffles Heat Exchanger[J]. Journal of Enhanced Heat Transfer, 2004, 11(4): 461-460.

[13] ZHANG J F, HE Y L, TAO W Q. 3D numerical simulation on shell-and-tube heat exchangers with middle-overlapped helical baffles and continuous baffles-Part II: Simulation results of periodic model and comparison between continuous and noncontinuous helical baffles[J]. International Journal of Heat and Mass Transfer, 2009, 52(23): 5381-5389.

[14] 曹兴. 连续与搭接螺旋折流板换热器理论分析与实验研究[D]. 济南: 山东大学, 2012.

[15] LEI Y G, HE Y L, CHU P, et al. Design and optimization of heat exchangers with helical baffles[J]. Chemical Engineering Science, 2008, 63(17): 4386-4395.

[16] JAFARI NASR M R, SHAFEGHAT A. Fluid flow analysis and extension of rapid design algorithm for helical baffle heat exchangers[J]. Applied Thermal Engineering, 2008, 28(11): 1324-1332.

[17] XIE G N, WANG Q W, ZENG M, et al. Heat transfer analysis for shell-and-tube heat exchangers with experimental data by artificial neural networks approach[J]. Applied Thermal Engineering, 2007, 27(5): 1096-1104.

[18] 李彦晴, 陈亚平, 刘化瑾, 等. 三分螺旋折流板换热器壳侧换热系数的关联式[J]. 东南大学学报: 自然科学版, 2010, 40(1): 149-153.

[19] 潘振, 陈保东. 螺旋折流板换热器传热系数与压降实验研究[J]. 石油化工设备, 2006, 35(5): 5-7.

[20] 黄阔, 邓先和, 陈庆辉. 螺旋折流板管壳式换热器壳程局部传热及流阻[J]. 化学工程, 2008, 36(2): 41-51.

[21] STEHLIK P, NĚMČANSKÝ J, KRAL D, et al. Comparison of correction factors for shell-and-tube heat exchangers with segmental or helical baffles[J]. Heat Transfer Engineering, 1994, 15(1): 55-65.

[22] ZHANG J F, LI B, HUANG W J, et al. Experimental performance comparison of shell-side heat transfer for shell-and-tube heat exchangers with middle-overlapped helical baffles and segmental baffles[J]. Chemical Engineering Science, 2009, 64(8): 1643-1653.

[23] WANG Q, CHEN G, CHEN Q, et al. Review of improvements on shell-and-tube heat exchangers with helical baffles[J]. Heat Transfer Engineering, 2010, 31(10): 836-853.

[24] 曹日. 螺旋折流板换热器的研究[D]. 北京: 北京化工大学, 2011.

[25] 王晨, 桑芝富. 1/4 椭圆螺旋折流板换热器性能的数值模拟[J]. 过程工程学报, 2007, 7(3): 425-431.

[26] 张少维. 螺旋折流板换热器的结构及性能研究[D]. 南京: 南京工业大学, 2005.

[27] 丁国良, 张春露. 制冷空调装置仿真与优化[M]. 北京:科学出版社, 2001.

[28] 施明恒, 甘永平, 马重芳. 沸腾和凝结[M]. 北京: 高等教育出版社, 1992.

[29] 戈锐. 管壳式换热器壳侧气液两相流动和传热的数值模拟研究[J]. 汽轮机技术, 2012, 54(5): 345-347.

Simulation Platform Development and Influence Factor Analysis for Flow Condensation Characteristics of LNG Mixture in Shell-tube Heat Exchanger with Helical Baffles

HUANG Qing-nan*1, CHEN Jie2, YANG Wen-gang2, LUO Ting-ting2, DING Guo-liang1, HU Hai-tao1

(1-Institute of Refrigeration and Cryogenics, Shanghai Jiao Tong University, Shanghai 200240, China; 2-R&D Center, CNOOC Gas & Power Group, Beijing 100028, China)

When the shell-tube heat exchanger with helical baffles is used for cooling mixed hydrocarbons, it may cause the unbalance of condensation and reduce the equipment efficiency. But due to huge volume and energy consumption of the heat exchanger, it is difficult to study the performance rule by a large number of experimental tests. In order to understand the flow condensation characteristics of LNG mixture in the shell side, a simulation model of the seawater heat exchanger with helical baffles is developed in this paper. The heat and mass transfer and the change of the gas fraction along the flow process are considered in the model. And it reflects the influence of the heat exchanger structure, helical baffle parameters, flow process and fluid properties on flowing and heat exchanging. The simulation speed can be guaranteed by segmentation parameters method as well. In addition, the friendly graphic user interface has also been developed in this simulation platform, which makes it convenient for users to input parameters, calculate cases and get simulation results. Based on the simulation platform developed, the structure influence factors of the flow condensation characteristics in shell side are analyzed and recommended value of best helix angle are given.

Seawater heat exchanger; Shell-tube type; Helical baffles; Simulation platform

10.3969/j.issn.2095-4468.2015.06.106

*黄庆楠(1989-),男,硕士研究生。研究方向:管壳式换热器传热与流动特性。联系地址:上海市闵行区东川路800号上海交通大学机械与动力工程学院,邮编:200240。联系电话:021-34205900。E-mail:huangqn@sjtu.edu.cn。