工厂法预制沉管控裂技术

2015-12-19刘然王李范卓凡

刘然,王李,范卓凡

(中交二航局第二工程有限公司,重庆 401121)

1 工程概况

随着世界范围内外海工程项目越来越多,为解决外海施工中恶劣气象条件对施工安全、质量带来的巨大风险,加快建设速度,大型化、工厂化、标准化、装配化施工理念得到越来越广泛的推广,预制沉管施工亦日趋普及。港珠澳大桥沉管混凝土结构体积大,截面复杂,导致结构自约束大,在温度形变作用下,混凝土极易出现裂缝;在长期水压条件下,表面裂缝可能连通、延伸,成为渗水通道,导致其自身抗渗能力降低,加速氯盐侵蚀;同时,沉管混凝土结构长期埋置于水下,结构无法修复,一旦出现腐蚀将极大影响结构使用寿命。因此,管节混凝土裂缝控制是确保港珠澳大桥沉管隧道耐久性的关键。

港珠澳大桥沉管采用工厂法全断面浇筑工艺[1],28 d强度等级为C45,56 d强度等级为C50,单节段(22.5 m)混凝土方量约3 413 m3,其设计使用寿命120 a,抗渗要求高,无外包防水,工程区域常年气温高,湿度变化大,混凝土入模温度控制、控裂及养护措施等面临前所未有的挑战。

2 控裂总体思路

为了做好预制沉管混凝土裂缝控制,根据沉管混凝土的环境条件、结构特点及混凝土性能,主要对沉管混凝土配合比及入模温度两方面进行控制。

3 混凝土配合比控制

3.1 混凝土配合比要求

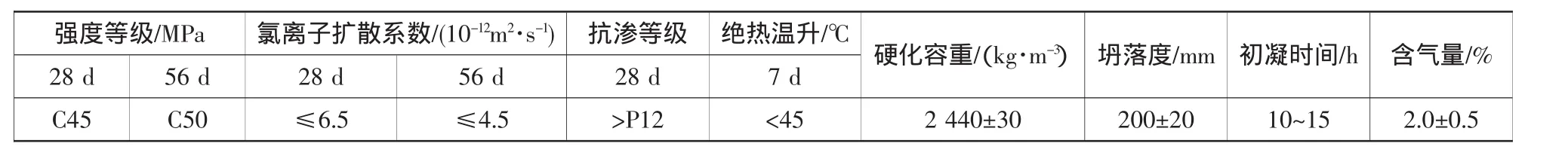

根据预制沉管的结构特点,为了满足预制沉管的施工要求,对混凝土的工作性能提出了要求,同时为满足沉管结构120 a使用寿命的要求,对混凝土的强度、氯离子扩散系数、抗渗等级等耐久性指标提出了相应的要求。沉管采用工厂法预制,顶推工艺要求混凝土3 d具有一定的抗压和抗拉能力,以满足沉管施工的要求。沉管混凝土的配制要求如表1所示。

表1 沉管混凝土的配制要求Table1 Preparation requirementsof immersed tubeconcrete

3.2 混凝土配制原则

根据沉管混凝土的配制要求,混凝土的配制遵循“抗渗性、抗裂性、工作性并重,混凝土各项性能均衡发展”的原则。管节混凝土配合比设计主要采用以下技术方案。

1)低水泥用量:在满足混凝土工作性和强度条件下尽量减小水泥用量,提高混凝土体积稳定性和抗裂性。

2)最大堆积密度:优化混凝土中集料的级配设计,获取最大堆积密度和最小空隙率,以尽可能减少水泥浆的用量,提高混凝土体积稳定性。

3) 水胶比(w/b)适当:在一定范围内混凝土抗压强度与其拌合物的水胶比成反比,减小水胶比,混凝土抗压强度和体积稳定性提高。但为保证混凝土的抗裂性能,水胶比应适当,过小的水胶比易导致混凝土自生收缩增大。

4)大掺量矿物掺合料:采用大掺量粉煤灰与矿粉混掺,降低水泥用量,发挥粉煤灰与矿粉的超叠效应,降低混凝土的水化热温升,减小收缩,同时提高混凝土抗裂性和耐久性。

5)矿物掺合料与高效减水剂双掺:充分发挥矿物掺合料与高效减水剂的叠加效应,达到减少水泥用量和用水量、密实混凝土内部结构的目的,使混凝土强度持续发展,耐久性得以改善。

3.3 混凝土配合比确定

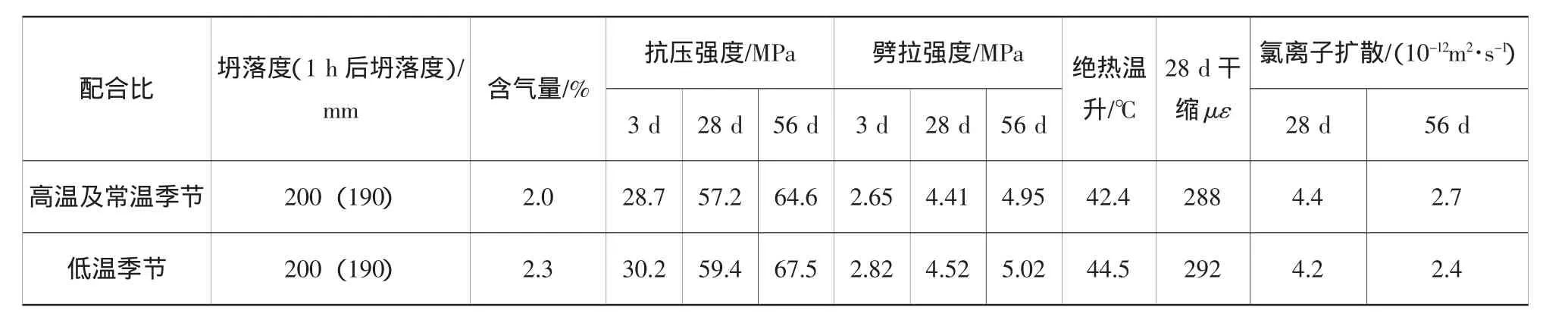

根据不同水胶比、不同胶凝材料用量、不同掺合料比例、不同坍落度对混凝土性能影响规律比较,在大量试验和模型试验验证的基础上,优选出用于现场沉管混凝土的配合比见表2,推荐配合比性能见表3。

表2 沉管混凝土推荐配合比Table 2 Recommended mix of immersed tube concrete

表3 推荐配合比性能Table3 Recommend mix performance

4 温度控制

4.1 温控方向

根据港珠澳沉管预制温度控制要求,分别从原材料温度、浇筑温度、水化热温升及养护温湿度四个方面进行控制[2]。

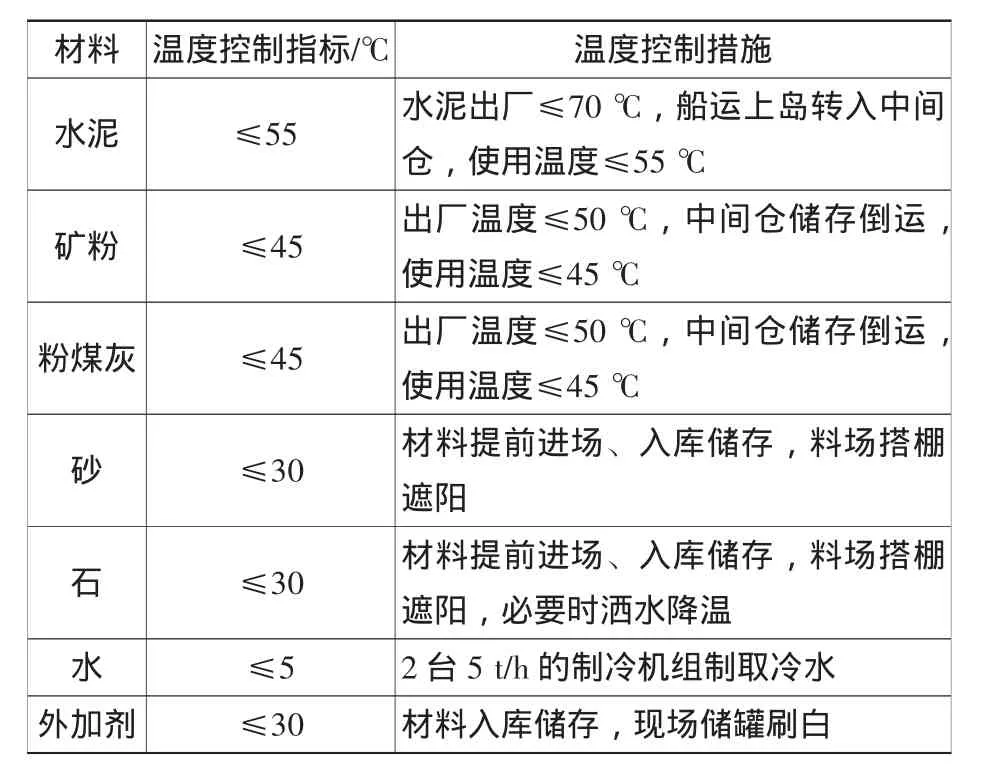

4.2 原材料温度控制

针对预制沉管的温控标准,研究提出水泥、粉煤灰、矿粉、骨料等原材料的温度控制指标和措施,见表4。

表4 原材料温度控制指标和措施Table 4 Raw material temperature control standards and measures

4.2.1 粉料温度控制

1)严格按照要求控制粉料的出厂温度,进场后由试验室进行检测,符合要求后投入使用。

2) 设置中间储存转运仓,延长粉料降温时间。严格控制粉料转运程序,符合控制温度后倒运至搅拌站,禁止粉料直接入搅拌站。

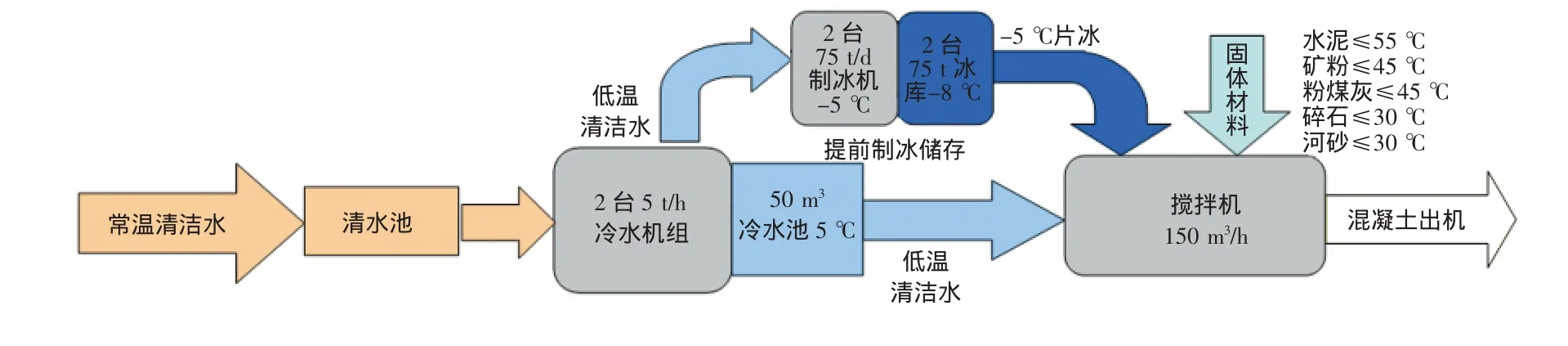

图2 浇筑温度控制流程Fig.2 Pouring temperature control process

3)搅拌站罐体及中间仓刷白处理,并在罐体周围设喷水系统,安装CC扇形可调角度喷嘴喷淋,喷嘴喷雾角度120°,喷嘴安装角度与罐体成20°,每个罐安装32个喷嘴,共32×6=192个喷嘴,支管(喷嘴)固定在栏杆最低处,主管沿罐体爬梯向上布置,避免阳光直照罐体造成温升。

4.2.2 骨料温度控制

1)设置砂石料料棚,防止阳光直嗮。

2)在料棚顶设喷水雾系统,降低料棚内环境温度;沿料场顶棚牵拉钢丝绳,安装喷雾供水设备,进行双向高压喷雾。

3)在砂石料上料斜皮带廊道和称量仓底部通冷风,控制砂石料在上料过程中的温升,见图1。

图1 上料皮带温控Fig.1 Feeding belt temperature control

4.3 浇筑温度控制

降低混凝土的浇筑温度是控制混凝土裂缝的重要方面。浇筑温度控制以原材料温度控制为重点,以片冰和制冷水拌和混凝土为保证。浇筑温度控制流程见图2。

按照热平衡原理估算浇筑温度,反推制冷水和片冰的需求。制冷水全年需要加冰量依据环境温度和浇筑温度要求变化,估算高温季节加冰量30~60 kg/m3,常温季节加冰量 10~40 kg/m3,低温季节加冰量0~25 kg/m3,每月根据月平均温度预估加冰量,用以指导混凝土生产计划。

每次混凝土浇筑前,制冷水水温控制在5℃,浇筑前提前制取存于地下保温水池;片冰温度控制在-5℃,提前1 d制冰储存于冰库,冰库温度保持-8℃,防止片冰局部融化结团。片冰厚度2 mm左右,搅拌时能快速融化,片冰与骨料混合搅拌,提高冷却效果。

4.4 水化热温升控制

混凝土水化热温升与胶凝材料总量和水化放热速度有关,因此,水化热温升的控制需要注意以下几方面。

4.4.1 严格控制混凝土配合比

加强混凝土用水量和砂、石含水率的控制,现场不得随意增加胶材用量。

4.4.2 防止运输过程混凝土温度上升

1)在混凝土运输罐车罐体外加吸水帆布并淋水,以降低罐体在阳光照射下的温升;控制运输过程中罐体转速。

2)混凝土输送拖泵集中布置,在顶部设置遮雨遮阳棚,向遮阳棚顶面洒水降温。

3)混凝土输送泵管定位固定,采用定型吸水海绵包裹,防止阳光暴晒;施工过程中向泵管包裹材料淋水,降低混凝土输送摩擦温升。

4.5 养护温湿度控制

混凝土养护包括湿度和温度两个方面。根据季节不同采取保温和散热的综合措施[3-5],保证混凝土内表温差及气温与混凝土表面的温差在控制范围内。采用自动喷雾养护棚保证环境湿度在控制范围以内,见图3。

图3 自动喷雾控制Fig.3 Automatic spray control

1)浇筑区采用仓面喷雾,降低环境温度。

2)浇筑后所有裸露面覆盖土工布保温,并保持湿润。

3)拆模后进入养护棚喷雾养护,控制养护区相对湿度大于90%。

4)通过调整喷雾水温度,控制内表温差≤25℃。

5)养护水温度与混凝土表面温度差≤15℃。

6)出棚后覆盖保湿养护。

7)预制沉管潮湿养护时间不少于14 d。

5 结语

目前,港珠澳大桥沉管隧道已完成80多个节段的预制工作,通过对混凝土配合比及沉管温度两方面的严格控制,沉管混凝土未发生开裂现象。同时,通过对工厂法预制沉管控裂技术的研究,形成了适合港珠澳大桥工程特点的控裂技术体系,为确保沉管管节耐久性、实现120 a使用寿命提供了有力的保障。