单流体与双流体综合除尘系统研发与应用

2015-12-19苏雁曹晓东

苏雁,曹晓东

(中交一航局安装工程有限公司,天津 300457)

1 概述

近年来国家对环境保护的重视程度越来越高,制定了一系列标准规范约束不同污染物的排放。煤炭港口领域在物料转运过程中通常采用静电除尘、布袋除尘等方式去除粉尘。近年来出现干雾抑尘[1],即使用气水混合的方式除尘,但其在气水比例调节、压力调节、冬季防冻、自动控制等方面均存在问题。

美国科罗拉多学院在1976年发表研究理论:“水雾颗粒与尘埃颗粒大小相近时吸附、过滤、凝结的机率最大”[2]。基于此理论开发了具有自主知识产权的单流体与双流体综合除尘系统,双流体系统能够产生直径1~30μm的水雾颗粒,对悬浮在空气中的粉尘,特别是对直径在5μm以下的可吸入粉尘颗粒能够有效地吸附、沉降去除[3]。单流体系统能够产生直径30~50μm的水雾,用于处理大颗粒粉尘。

2 传统除尘方式

2.1 传统除尘方式的比较

为了去除散货煤码头粉尘,工程中经常用到以下除尘方式,但均存在投资成本高,运行维护不便,不能很好地收集无组织排放粉尘等弊端。

1) 静电除尘

利用静电场使气体电离从而使尘粒带电吸附到电极上的收尘方法。在强电场中空气分子被电离为正离子和电子,电子奔向正极过程中遇到尘粒,使尘粒带负电吸附到正极被收集[4]。

弊端:运行成本高,在处理无组织排放粉尘方面效果较差。

2) 布袋除尘

布袋除尘器是一种干式除尘装置。当含尘气体进入布袋除尘器,颗粒大、比重大的粉尘,沉降落入灰斗,含有较细小粉尘的气体在通过滤料时,粉尘被阻留,使气体得到净化。

弊端:投资成本高,运行维护不便,不能很好地收集无组织排放粉尘。

3) 干雾抑尘

干雾抑尘装置是由压缩空气驱动的声波震荡器,通过高频声波将水高度雾化,形成1~10μm直径的水雾颗粒。压缩气流通过喷嘴共振室将水雾颗粒以柔软低速的雾状方式喷射到粉尘发生点,粉尘聚结而坠落,达到抑尘目的[5]。

弊端:此系统喷雾形式单一,水雾粒径主要集中在 1~10μm,很难沉降直径在10μm以上的无组织排放粉尘。

2.2 市场调研

静电除尘、布袋除尘、干雾抑尘在黄骅港二期扩容、黄骅三期、神华珠海一期项目中均有应用。根据业主反馈的信息并实地考察得出:静电除尘、布袋除尘方式存在较多的弊端,不能很好地发挥作用。干雾抑尘系统可节能省水,但其在气水比例调节、压力调节、冬季防冻等方面均存在问题。

鉴于以上结果,散货煤码头环保领域亟需一种投资小、运行维护成本低、除尘效率高的新型产品。单流体与双流体综合除尘系统的研发解决了以上问题。

3 系统原理

1)空气动力学原理

根据空气动力学理论,含尘气流绕过雾滴时,尘粒由于惯性会从绕流的气体中偏离而与雾滴相撞被捕捉,其被捕捉的几率与雾滴直径有关,当雾滴直径与尘粒直径相近时,雾滴更易捕捉到尘。研究表明,雾滴直径与尘粒直径之比k的范围在1.25<k<5 内时,捕尘效果最佳[6]。

2)云物理学原理

20μm以下的微细雾滴会部分在空气中迅速蒸发,使得局部密闭的捕尘空间中空气的相对湿度很快饱和,饱和后的水汽以尘粒为核凝聚,形成“雨”降落下来,这对抑制亚微米级的超微细粉尘特别有效[7]。

3)“斯蒂芬流”输送机理

在喷雾区内液滴迅速蒸发时,必然会在液滴附近区域内产生蒸汽组分的浓度梯度,形成由液滴向外流动扩散的斯蒂芬流。同样当蒸汽在某一核上凝结时也会造成核周围蒸汽浓度的不断降低,形成由周围向凝结核运动的斯蒂芬流。因此,悬浮于喷雾区中的呼吸性粉尘颗粒必然会在斯蒂芬流的输送作用下运动,最后接触并粘附在凝结液滴上被湿润捕集。即:当某一区域的粉尘被干雾捕集沉降后,其它高浓度区域的粉尘会在斯蒂芬流的输送作用下运动过来,进而持续与干雾接触碰撞,直至完成整个捕集过程[7]。

4 系统组成

1)空压机及储气罐

空压机产生压缩空气,通过储气罐的缓冲作用,使输出空气压力平稳,同时降低压缩空气温度,除去水、灰尘、杂质。

2)智能喷雾主机

智能喷雾主机主要起到控制水气输出流量及压力的作用。主机内部集成有自动过滤系统、恒压供水系统、断水保护系统、自动供水系统、排污系统、自动吹扫系统、自动供气系统等。主机运行稳定性好,自动化程度高。

3)喷嘴

单流体喷嘴产生直径30~50μm的水雾;双流体喷嘴采用气水混合方式,产生直径1~30μm的水雾。水雾与粉尘颗粒相互接触、碰撞、凝聚变大,并在自身重力作用下沉降,完成整个抑尘过程。

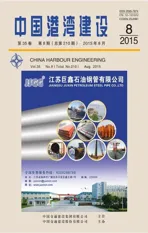

根据物料转接与装卸起尘情况,将单流体喷嘴与双流体喷嘴组合布置。在拓宽喷雾粒径范围的基础上,通过多样化的喷雾形式,实现高效快速抑尘。常用喷嘴喷雾类型见图1。

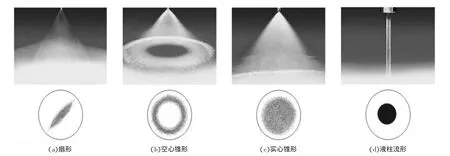

4)系统工艺流程图

系统工艺流程图见图2。

图1 喷嘴喷雾类型Fig.1 Nozzle spray pattern

图2 工艺流程图Fig.2 Processflow diagram

5 系统应用

5.1 皮带机转接点

在煤炭运输过程中,物料在上部皮带机沿溜槽下落至下部皮带机时,因势能和动能之间的转换产生了很大的冲击力,使卸料漏斗与导料槽内的粉尘在短时间内聚集增加进而向周围环境扩散,污染作业场所的空气,危害作业人员的健康。

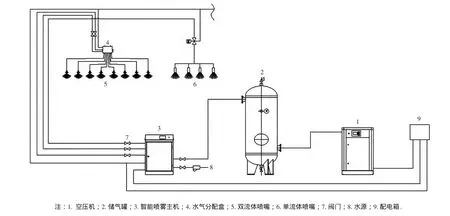

在皮带机物料转接点安装单流体与双流体综合除尘系统可有效解决以上问题(见图3)。

图3 导料槽喷雾喷嘴布置图Fig.3 Layout of thenozzlespray of guidematerial groove

该系统由可编程逻辑控制器(PLC)根据现场情况自动控制。当皮带机空载运行时,单流体抑尘系统开启,水雾颗粒打湿皮带带面抑制因振动产生的皮带扬尘。当皮带机转接点开始卸料时,卸料漏斗及导料槽内会充斥着不同颗粒直径的煤尘,单流体锥形喷嘴、双流体锥形喷嘴分别产生直径为30~50μm、10~30μm的水雾颗粒,迅速沉降与之直径大小相当的煤粉尘颗粒。双流体扇形喷嘴产生直径1~10μm的水雾颗粒,形成扇形水雾保护层,防止小颗粒煤粉尘逸出,最终实现高效快速抑尘。

5.2 翻车机系统

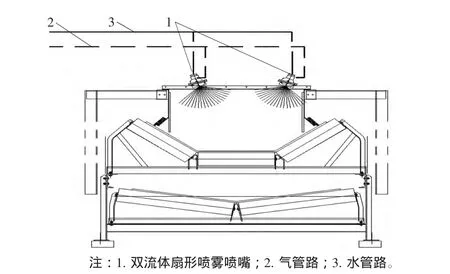

翻车机系统翻卸作业会产生大量煤尘。最底层为落料底点,粉尘颗粒较大,除尘所需雾化颗粒较大,适合采用单流体喷嘴来抑尘;落料起点处为小颗粒粉尘聚集处,粉尘颗粒一般在1~10 μm之间,适合采用双流体喷嘴来抑尘。

由于水雾颗粒和尘埃粒径相似或者相同,粉尘颗粒受雾化颗粒吸附而逐渐聚结成粉尘颗粒团。粉尘颗粒团由于自身的重力作用而沉降,达到除尘目的,同时起到封尘作用。翻车机除尘布置方式见图4。

6 结语

自行研发的单流体与双流体综合除尘系统结构简单,便于安装,用水量小,运行费用低,能够有效解决散货煤码头物料转接作业点除尘存在的技术难题,大幅提高了除尘效率。该系统可以延伸应用至钢铁、电力、矿业等行业。