船用排气净化低温等离子体反应器设计研究

2015-12-19赵浩川江国和郭微微

赵浩川,江国和,郭微微

(上海海事大学 商船学院,上海201306)

0 引 言

低温等离子体是继固态、液态、气态之后的物质第四态,当外加电压达到气体的着火电压时,气体分子被击穿,产生包括电子、各种离子、原子和自由基在内的混合体。其作用机理是利用高能电子激发气体中的N2,O2和H2O 等气体分子,产生O,N 和OH 等一系列离子态自由基,使NO之间的分子化学键发生断裂,从而直接分解生成N2和O2。另外,还可以向反应系统中加入催化剂来降低NO 分解的化学能,提高反应速率[1]。低温等离子体放电过程中虽然电子温度很高,但重粒子温度很低,整个体系呈现低温状态,所以称为低温等离子体。

1 国内外研究现状

从20 世纪90 年代初,低温等离子技术用于机动车尾气后处理开始成为研究热点,但目前仍处于基础研究阶段。国内外的研究主要集中在NOX及PM中有机可溶成分的转化,采用模拟柴油机尾气的方法(不包含PM 本身)研究等离子体的化学复合过程。目前利用NTP 催化技术转化NOX、HC 取得了一定的成功。

西南研究院对利用低温等离子体技术降低大功率柴油机排放的可行性进行了研究,得出低温等离子体反应器能量消耗的实验数据[1]。通过实验研究出了对柴油机排放NOX的净化很高,最高转化效率可达93%。到现在为止,国内对低温等离子体技术用于尾气净化以及脱硫取得了一些成果,但是将低温等离子体技术应用在船舶尾气处理上还很少。由于船用柴油机的燃料以及运行工况等的特殊性,采用低温等离子体对船用柴油机排气进行实际的研究,在船用工况下测量柴油机尾的净化效果就显得十分重要[2]。

2 柴油机后处理系统的设计原则

船舶柴油机的工作环境复杂、速度特性多变,传统的尾气处理装置难以适应船舶工况的需求,所以船用尾气处理装置应符合以下特点:

1)一般废气涡轮增压中流出的废气流速比较高,一般为10 ~40 m/s;

2)由于船舶柴油机使用重油为燃料,废气中的PM 浓度比较高,随船舶柴油机的工况而变化;

3)柴油机废气的温度较高,且运行时随工况而变化;

4)船舶在海上运行情况复杂多变;

5)船舶柴油机的机械振动强烈[3]。

所以在设计低温等离子体净化系统时考虑如下因素:

1)加装后处理系统后,不应该影响船舶柴油机的动力性和燃油经济性。尾气净化系统应该具有较低的排气背压,低的流阻损失。

2)尾气净化系统能够充分净化柴油机的排气,使排气达到国际海事组织要求的排放标准。

3)尾气净化系统中的催化剂应该选用抵抗催化剂中毒能力强的催化剂。

4)尾气净化系统能够在船舶处于不同倾覆角度时,保持稳定的净化效率。

5)尾气净化系统使用寿命长,具有工业化生产的可行性。

3 低温等离子反应器总体设计

从结构上看,催化剂可以布置在介质或电极、放电区以及放电区域外3 种类别。把前2 种结构成为一体式系统,后一种为分离式系统[4]。

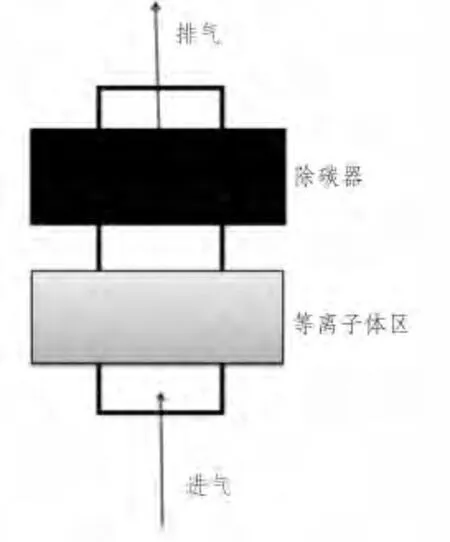

第1 种属于一体式系统,如图1 所示;后2 种属于分离式系统,如图2 所示。

图1 一体式系统Fig.1 Integrated system

图2 分离式系统Fig.2 Split system

在一体式系统中,低温等离子体反应器在外加电场的作用下,激发了大量的等离子体,这些高能活性粒子在反应器内进行氧化或还原反应;放电区内的催化剂在活性粒子的作用下,也偏离了电中性。

在分离式系统中,利用低温等离子体技术能够产生大量的活性粒子,其中活性粒子不但能够净化尾气而且又能够降低起燃温度,提高催化剂的活性。最终将柴油机排气中的NOX转化为N2和CO2以及H2O。放电区外保持电中性。

3.1 反应器结构及参数对其性能的影响

1)DBD 单元结构的影响:反应器电压与DBD单元长度的关系为当反应器的直径一定时,放电间隙越小则放电电压越低,放电越易发生,对尾气的去除效果越好。

2)DBD 单元极间间隙的影响:当施加给反应器相同的功率的条件下,不同的极间距离产生的电流强度以及密度不同。总体上看,电流密度与极间的距离是随着极间距离的增加而减小。那么当极间距较小时去除放电效率更高,去除率也相对较高。反之,当极间距较大时有效放电功率小,净化效率差[5]。

3)低温等离子体反应装置材料的影响:不同的材料会影响放电器的起始放电电压。金属材料的起始放电电压较低,具有较好的放电性能,同时也会有一些不利影响,如放点区域容易产生火花等。陶瓷材料的起始放电电压略高,放电比较平稳,无火花等产生,又由于陶瓷表面结构疏松,可以作为催化剂的载体,所以可以很容易实现一体式系统。

3.2 尾气净化反应器设计

产生低温等离子体的方法虽然不同,但是低温等离子体发生装置的构造基本相同。介质阻挡放电低温等离子体发生装置分类方法很多,依照介质在电极间的位置的不同可以分为图1 和图2 三种,按照外形区分有同心圆式和板式,按照介质层数的不同又有单层与双层DBD 之分。

单层式反应器结构比较简单,产生的热量可以通过高导热性的金属电极散发,在工作时产生的等离子体分布均匀,面积较大。

双层式低温等离子体反应器的由于两电极上都有介质遮盖,放电区域没有和金属直接接触,所以电极的腐蚀性小,并且产生的低温等离子体纯度较高。此种放电装置在工作时,介质表面上会有大量的等离子体,分布均匀,面积较大[6]。

平板式反应器产生的等离子体分布更均匀,但是效率上同心圆式反应器更高。

而本文在结合以上几种反应器优点的基础之上,设计了新的反应器。

3.3 等离子体净化反应器的容积选择

本设计拟安装在上海海事大学主机实验室的6135G128ZCa 型柴油机,规格及相关参数如表1所示。

等离子体净化反应器在设计上通常要考虑到柴油机排量,排气管道尺寸等参数。对于等离子体反应器的入口直接选用涡轮增压器出口端的尺寸(86 mm),这样有利于减少尾气的涡流,较小影响发动机的燃油经济性。

表1 6135G128ZCa 型柴油机主要规格和参数Tab.1 The main parameters of type 6135G128ZCa M/E

低温等离子体容积的设计主要依据柴油机的排量来选择。设计比较合理的低温等离子体容积可以提高尾气的净化效率,又可降低功率损失。本文在设计低温等离子体净化器上参照文献[7]的经验公式来确定净化器容积:

式中:Vh为发动机排量,L;n 为发动机转速,r/min;Z 为发动机气缸数;N 为系数,四冲程N=1,二冲程N=2 ;K 为常数,K=5 000 ~50 000,根据使用的用途取值。

根据容积计算经验公式,则有:

3.4 等离子体净化器尺寸设计

通过前述设计,得到低温等离子体的容积大小。接下来确定合理的低温等离子体净化器的直径,可以提高尾气的净化效率,又可以降低功率损失。根据文献[7]中提供的经验公式,L 和D 可由体积公式估算出:

式中:L 为低温等离子体净化器的长度;D 为低温等离子体净化器的直径。

解得:D=360 mm,L=720 mm。

3.5 低温等离子体净化器排气口直径设计

低温等离子体排气口的大小对排气有着很大的影响[8]。不合理的设计,会导致柴油机的输出功率下降,效率不佳。严重的话还会影响到废气处理效果,所以合理设计排气口关系着整个机器的运转。

通过查阅资料得到如下设计公式:

式中:S1为为低温等离子体净化器进气口面积;Kτ为修正系数,二冲程Kτ=0.02,四冲程Kτ=0.01;Kn为转速修正系数,Kn=0.7 +10-4n(n 是发动机标定转速);Vh为发动机总排量,ml。

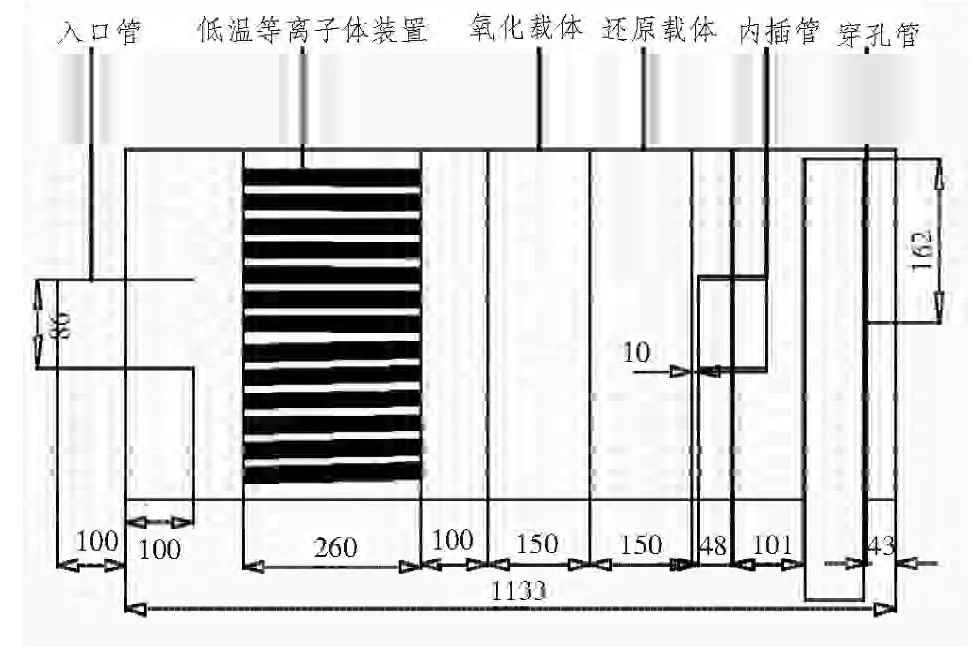

一般地说,净化器的排气管直径略小于进气管直径。由上面的公式计算有:

式中S2为低温等离子体净化器排气口面积。

所以有:

式中:D2=92 mm。

3.6 放电电极的直径确定

介质阻挡性放电装置在外加高频高压电场的作用下,每个DBD 单元会形成一个低温等离子体放电区。当柴油机废气流经等离子体区域时,废气中的氮氧化物以及颗粒物会被高能活性粒子氧化[9]。反应器电源的选择关系着净化是否充分,是设计低温等离子体净化器的关键。一个适配的电源可以使低温等离子体净化装置获得足够的能量,以保证活性粒子的供应。通过查阅相关资料笔者选用高频电源作为该装置的配套电源。DBD 放电单元的选用放电极直径约为25 mm (放电极直径视试验情况可适当调整),放电间隙为4 mm。

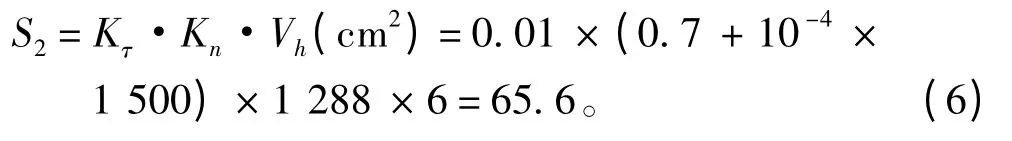

图3 低温等离子反应器结构示意图Fig.3 Structure diagram of low temperature plasma reactor

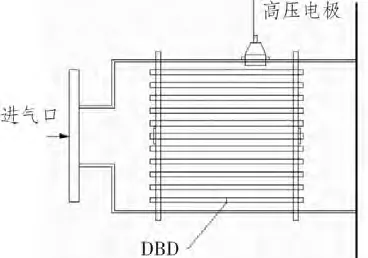

图3 为低温等离子放电器结构示意图,图4 为反应器示意图,低温等离子体放电部分由DBD 放电单元组成。在长720 mm,外径360 mm 的不锈钢钢管内放置30 组DBD 放电单元,外径为25 mm、内径20 mm、长为260 mm 材质为刚玉管,在刚玉管内部套有1 根长190 mm 不锈钢内电极。其中不锈钢内电极为高压电极,不锈钢内电极表面进行了滚花处理,表面产生无数的小尖端,这样实现了尖端放电,从而能更好建立微放电通道。

图4 反应器示意图Fig.4 Schematic diagram of the reactor

3.7 催化系统组成

催化系统由壳体、减振层、载体及催化剂4 部分组成。其中催化剂通常是催化活性成分和涂层的合成,它是整个催化器的核心部位,决定着主要性能指标[10]。

图5 反应器的主视图Fig.5 The main view of reactor

图6 反应器剖视图Fig.6 The section view of reactor

壳体:通常由不锈钢板材制成,壳体形状应符合空气动力学要求,材料应具有较高的抗腐蚀性和高温下热变形小等特性。

减振层:一般有膨胀垫片和钢丝网垫片2 种,起到减振、缓解热应力、固体载体、保温和密封作用。

载体:一般使用工业上广泛应用的氧化铝颗粒,主要成分是活性氧化铝(γ - Al2O3)。如今,由于蜂窝陶瓷具有热膨胀系数低、抗热冲击性好、良好的热稳定性,适合船舶柴油机排气温度骤变环境,并且具有较好的机械强度,而得到广泛使用。

涂层:为了改善载体表面积低等不利因素,通常在其壁面上涂覆一层多孔的物质增加催化剂的比表面积,增加反应效率。

催化活性物质:本文主要选用了学术界公认的催化性能和选择性能都较好的钙钛矿型催化剂。

催化剂性能指标评价主要有以下几方面:

1)转化效率

催化器的转化效率:

式中:ηi为尾气在催化器中的转化效率;C(i)1为废气在入口处的浓度;C(i)2为废气在出口处的浓度。

2)起燃温度特性

催化剂所处环境的温度直接影响着催化剂的转化效率。催化剂的活性只有当环境温度达到一定时才会被开启。随着温度的改变那么催化剂的活性也会有一定的变化,当催化活性达到最大活性的一半时,这时的温度称之为起燃温度T50。T50温度越低,催化剂的活性就越好。

3)流动特性。

催化剂的流动特性影响着发动机的经济性和动力性。催化剂的流动阻力越小,发动机排气的泵气损失越小,发动机的燃烧效率越高,这样的催化剂的流动性越好。

3.8 反应器去除NOX 和PM 的性能评价

3.8.1 催化剂的性能评价参数

主要有催化剂的活性、选择性以及目标反应物的转化率3 个指标。通常情况下,催化剂的活性通过碳烟的Tig,Tm,Tb 三个指标来衡量[11]。

同时去除NOX-SOOT 的总反应方程式为:

式中:α 为碳烟转化N2百分数;β 为碳烟转化N2O百分数;Tig为用碳烟的点火温度;Tm 为最大燃烧点温度;Tb 为燃尽温度。

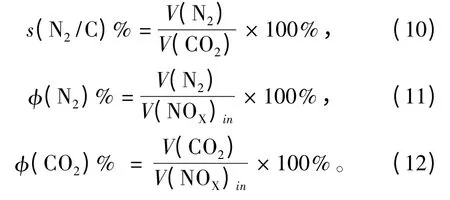

催化剂在碳烟的环境下选择N2的活性为:

式中:V(N2)为反应过程中转化的N2的总量;V(CO2)为碳烟燃烧形成CO2总量;V(NOX)in为反应过程中NOX的总量;φ(N2)% 为由NOX转化而来的N2在反应体系中的体积百分数;φ(CO2)% 为碳烟燃烧形成CO2在反应体系中的体积百分数。

3.8.2 NOX和CO2的转化率的评价

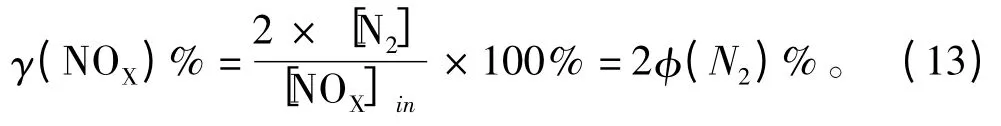

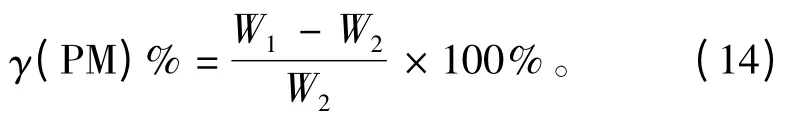

催化剂转化NOX的活性γ (NOX)%:

式中:[N2]为某温度时生成N2浓度;[NOX]in为低温等离子体反应器进口处NO 的浓度。

催化剂转CO2的活性化为:

式中:W1为净化前颗粒物质量;W2为净化后颗粒物质量。

通过上述结构描述与分析,进行船舶柴油机排气净化装置的设计。以介质阻挡放电反应器为基本结构,采用单层同心圆式介质阻挡放电装置进行研制:反应器的所有结构本体采用不锈钢材料制作,反应器选用DBD 放电单元,放电单元的内电极表面进行了滚花处理采用不锈钢材料制作,介质选用耐高温寿命长的刚玉管,选用不锈钢作为外电极。在反应器中设计了催化装置,催化剂的载体选用挤压成型的蜂窝结构堇青石陶 瓷(2Al2O3·2MgO·5SiO2),并确定了催化剂类型(钙钛石类)。

4 结 语

本文从制定净化柴油机尾气的整体方案入手,做了如下工作:

1)为达到综合降低柴油机尾气排放的目的,利用低温等离子体技术设计和催化技术设计和开发出一条新的处理方案,即低温等离子体结合催化技术的混合系统。

2)参考了文献中的经验公式,通过计算确定了反应器的设计尺寸,对低温等离子体净化装置匹配了合适的电源装置,确定了催化系统的结构。为进一步分析做了充分的准备工作。

[1]张文豪.低温等离子体与催化剂协同净化柴油机有害排放物的研究[D].武汉:武汉理工大学,2007.

[2]夏卫东.低温等离子体与催化剂协同净化汽车尾气的研究[D].上海:上海大学,2009.

[3]冯志宏.低温等离子体净化汽车尾气中NOX的反应动力学研究[D].镇江:江苏大学,2005.

[4]葛袁静,张广秋,陈强.等离子体科学技术及其在工业中的应用[M].北京:中国轻工业出版社,2011.

[5]金玲.等离子体协同光催化剂处理微污染水[D].天津:天津大学,2012.

[6]JOHNSON T V. Review of diesel emissions and control[C]//SAE Paper,2010 -01 -0301.

[7]姜东峰.介质阻挡放电低温等离子体净化脱除柴油机排放物的初步研究[D].天津:天津大学,2005.

[8]毛汉颖,吴彤峰,范健文. 柴油车尾气微粒等离子体净化器的设计[J]. 广西工学院学报,2007,18(4):24-28.MAO Han-ying,WU Dan-feng,FAN Jian-wen. Design of diesel exhaust particulate plasma purifier[J]. Journal of Guangxi University of Technology,2007,18(4):24 -28.

[9]尹和俭. 紧凑式SCR 净化消声装置设计与仿真研究[D].哈尔滨:哈尔滨工程大学,2010.

[10]陈松玲. 低温等离子体净化汽车尾气动力学模型研究[D].镇江:江苏大学,2005.

[11]王军.NTP 技术转化柴油机NOX 及再生DPF 的实验研究和机理分析[D].镇江:江苏大学,2009.