HFW管线钢管焊缝的高可靠性技术

2015-12-18王志太刘振伟编译

孙 宏,王志太,刘振伟 编译

(渤海装备华油钢管公司,河北 青县062658)

HFW管线钢管焊缝的高可靠性技术

孙 宏,王志太,刘振伟 编译

(渤海装备华油钢管公司,河北 青县062658)

为了解决HFW管线钢管焊缝可靠性问题,通过使用高速摄像机实现了HFW焊接过程的动态可视化,并构建了一个HFW数值分析模型,从而优化HFW焊接条件并实现焊缝区域的均匀加热。试验结果表明,焊接条件优化后开发出的HFW钢管焊缝金属的夏比韧脆转变温度达到-90℃,且具有较高的低温吸收能量值。此外,开发的点融合串列束超声波检验方法实现了焊缝区氧化物的实时连续检测,其灵敏度为常规方法的10倍以上。

HFW;管线钢管;焊接;低温韧性;视觉技术;超声波检测

HFW钢管具有表面质量好和外形尺寸精度高等优点,被广泛应用于能源领域、机械结构和常规管线。近年来,寒冷地区天然气田的增加促使了低温韧性HFW焊管的需求。为了提高焊缝韧性,本研究通过对HFW焊接现象的直接观测和数值模拟明晰了HFW焊管的焊接行为。通过研究,明确了熔融态钢中的金属氧化物的运动行为和氧化物的形态。通过均匀加热和熔化技术,消除了高频焊接过程中产生的氧化物,从而将HFW焊管的夏比冲击韧脆转变温度降至低于-90℃。

为了保证整根HFW焊管焊缝的韧性,开发了焊缝留存氧化物的连续实时检测技术。生产过程中的在线检测是通过新研制的超声波缺陷检测系统来实现的,该技术能够对全管长焊缝实现质量检测。此外,全管体评估试验证明钢管达到了优异的低温韧性。

1 HFW技术的发展

1.1 HFW焊接现象的可视化

HFW焊管的制造采用的是辊弯成型技术。首先通过成型辊将热轧钢板辊弯成型为圆形,随后,通过高频电阻焊机将热轧钢板的两个板边加热熔化,再挤压结合,生产工艺如图1所示。为了使焊接现象可视化并明晰HFW焊管的加热和焊接行为,采用高频感应加热设备在实验室生产了HFW焊管,并对焊接现象进行了观察分析。图2为高速摄像机拍摄的焊接过程照片。图2中挤压辊的中心距V形收敛点大约42 mm,端面完全熔化,沿着焊接点往下,由于挤压辊的压力,多余熔化的钢上浮并堆积在焊缝上,形成熔池,在距离挤压辊中心大约15 mm处钢液凝固。

图1 高频电阻焊钢管的生产工艺

图2 高速摄像机拍摄的焊缝成形照片

HFW焊接现象的可视化表明:钢先熔化然后在加压的过程中凝固。在此基础上,开发出了HFW数值分析模型,该模型涉及V形收敛点前的加热行为及焊接点后加压钢液的运动现象。

1.2 HFW焊接现象的数值分析

HFW工艺可以大致分为高频感应电阻焊和高频接触电阻焊。分别采用分析模型对这两种焊接工艺的HFW焊接现象进行研究。

1.2.1 高频感应电阻焊

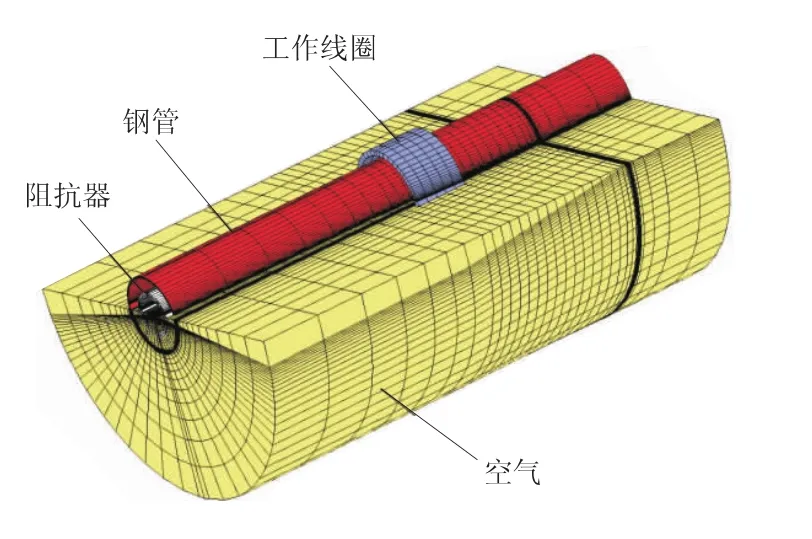

采用有限元数值模型,分析HFW焊缝的温度分布。图3给出了高频感应电阻焊的HFW焊缝数值分析模型框图。通过电磁分析计算焊管的电流密度分布,而HFW焊管的温度分布通过热传导分析获得。

图3 电磁和热传导有限元分析(FEA)流程图

假设焊接过程中电磁场的分布与静态相同,涡流密度分布通过频率响应分析法则计算。图4给出了电磁有限分析元模型的概况,该分析模型为三维模型,由于焊管的对称性,图4仅给出了工作线圈和焊管的完整圆周。

图4 电磁有限元分析模型

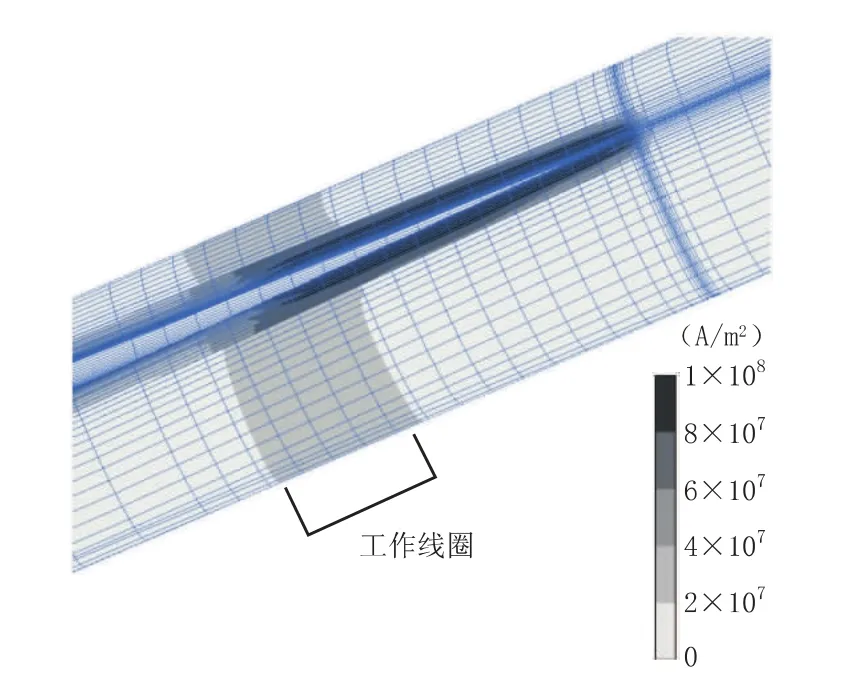

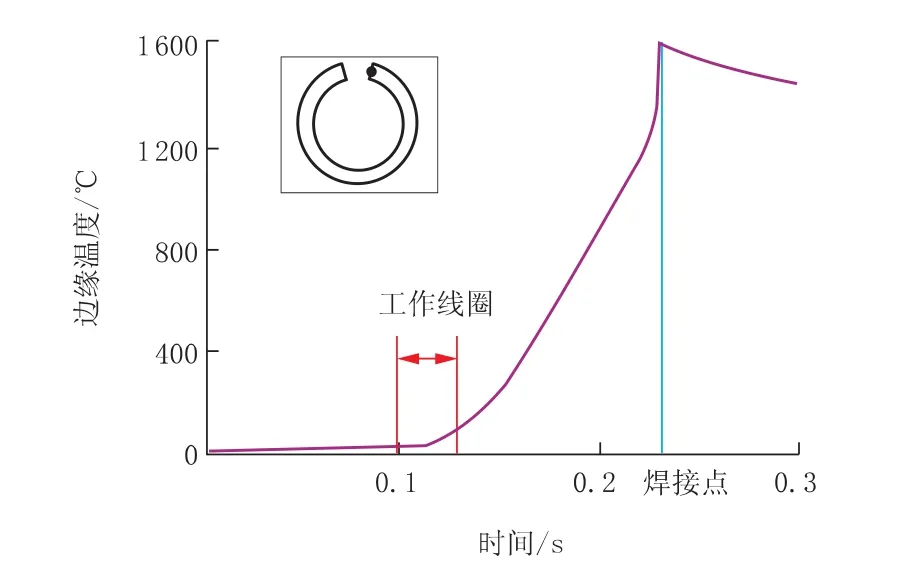

根据频率300 kHz和焊接速度100 m/min计算出的涡流密度实例如图5所示。从图5可以看出,涡流密度在工作线圈下方和端面集中。在工作线圈下方位置,根据估计,钢管沿圆周方向的涡流密度大约为107A/m2。端面涡流的集中始于工作线圈的入口侧,在工作线圈出口侧达到大约108A/m2。从线圈的出口侧到焊接点区间涡流密度继续提高,并在焊接点达到其峰值,经过焊接点后迅速下降,在距离焊接点0.2 mm的位置降到了不超过107A/m2。根据图5所示的电磁分析结果进行了传热分析,对边缘的温度进行了分析,结果如图6所示。该分析表明了HFW焊接具有以下热行为:通过工作线圈中心时边缘开始加热,从工作线圈的末端到焊接点的入口侧温度线性上升,然后在焊接点之前到焊接点的区间温度急剧上升,过了焊接点后逐渐下降。

图5 涡流密度的等高线图

图6 边缘温度和时间的关系

1.2.2 高频接触电阻焊

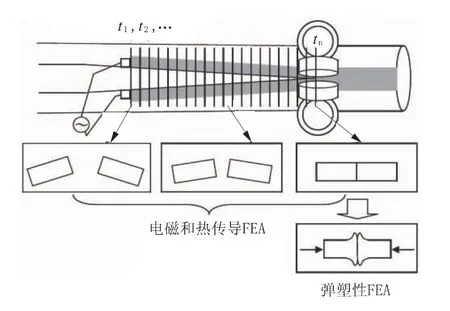

图7 给出了高频接触电阻焊焊缝数值分析模型。在该数值分析中,结合使用了二维模型,即连续电磁和热传导分析将包含电极和焊接点的横截面细分为大量的二维模型。首先,产生一个电极横截面的二维模型,并执行电磁和热传导有限元分析(FEA);第二,再产生一个附加的二维模型,并执行类似的电磁和热导电有限元分析。通过重复这个过程计算出每个焊接点前位置的温度分布。在焊接点,弹塑性有限元分析开始,在保持焊接点温度分布的同时,水平移动两根钢管的网格,对焊接部分的变形行为进行了分析。

图7 高频接触电阻焊焊缝数值分析模型示意图

该分析采用了瞬态响应分析的弹塑性结构分析方法。开发出了结合电磁、热传导和弹塑性有限元分析方法的HFW仿真系统,理清了HFW焊缝的变形行为。相对渗透率、比热容、电阻、热焓、热导率、应力及钢管的杨氏模量被用作温度的函数。

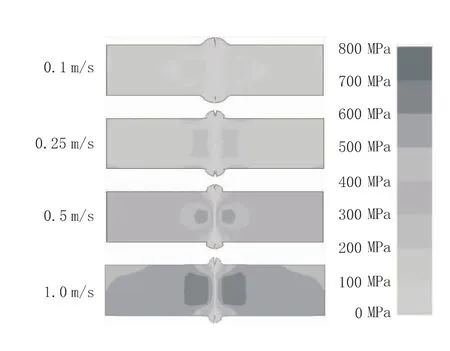

使用该分析方法研究了成型条件和焊接条件对HFW焊接现象的影响。图8和图9分别给出了焊接速度对焊接部位挤压后的等效塑性应变分布和应力分布的影响。从图8可以看出,随着焊接速度的提高,钢管内侧和外侧多余的金属从宽且缓坡的形状变为狭窄且陡峭的形状。焊速为0.1 m/s时,应变沿钢管圆周方向呈较宽分布,搭接面的最大应变值为1.2。随着焊速的提高,钢管圆周方向的应变变窄,变为局部分布,与之伴随的是搭接面的最大应变值提高到1.8。从图9可以看出,低焊速时,焊接边缘附近的应力较低,随着焊速的提高,焊接边缘附近的应力明显提高。当焊速较低时,加热宽度较宽,整个焊接区均被加热到较高的温度。因此可以推断,当焊接区的变形抗力降低时,整个焊接区挤压的应力也较低,搭接面的应变也降低;相反地,焊接速度提高,加热宽度变窄,熔融的量也减少,焊接边缘附近区域的变形抗力提高。这种情况下,可以假设大应变产生于焊接边缘的局部。此外,焊接区的应变率也随着焊接速度的提高而升高。由于这些因素影响,可以估计边缘钢液和钢液中的氧化物更容易被挤出。因此可以推断,从防止金属氧化物的角度看,提高焊接速度是有效的方法。

图8 焊接速度对应变分布的影响

图9 焊接速度对应力分布的影响

1.2.3 HFW熔融金属和氧化物的行为

为了理清高频焊接挤压过程中熔融金属中氧化物的运动,开发出了数值分析系统。将图7中获得的焊接区温度分布作为初始值,进行了结合热传导和塑性流变分析的二维模型分析。作为初始条件,假设焊接边缘钢液表面的氧化膜厚度均匀,为100 μm,图10给出了挤压过程中氧化物运动的分析结果。随着压力的增加,钢液向上移动,恰好在挤压开始后,边缘端面的氧化物膜也向上移动。0.06 s后,大多数金属氧化物转移到多余金属中,随着时间的增加,氧化物在金属中搅拌并上升。假设初始氧化物含量是1,多余金属中的氧化物大约为0.98。因此,该分析表明,焊接边缘面中的大多数氧化物被挤到多余金属中。

1.3 HFW技术的发展

图10 焊接轧制挤压期间的氧化物分布

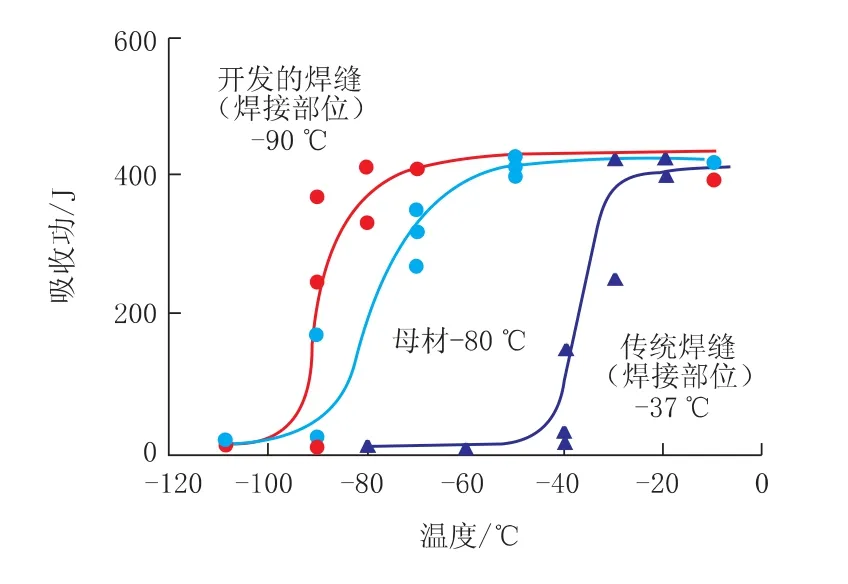

基于对HFW现象的直接观察及数值分析获得的知识,对HFW焊接条件进行了优化,并开发了焊接区均匀加热技术。因为焊接区生成的金属氧化物很容易被排入多余金属,HFW焊缝的力学性能得到了改善。图11为开发的HFW焊缝与传统焊缝的低温夏比冲击韧性对比。传统HFW钢管焊缝的夏比冲击韧脆转变温度为-37℃,相比之下,新开发的钢管为-90℃。

图11 开发的HFW焊缝与传统焊缝的低温夏比冲击韧性对比

2 HFW焊缝质量保证技术的发展

2.1 质量保证体系概况

通常,HFW焊管的质量是通过横波超声波检测和夏比冲击试验等保证的。虽然通过超声波检测技术可以检查整根钢管,但是检查的对象是毫米级的焊接缺陷和裂纹。因此,还要通过力学性能试验评价氧化物夹杂对低温韧性的影响。为此,开发了无损检测和微观氧化物夹杂的在线检测技术。图12为超声检测系统示意图,该系统包括检测微观氧化物夹杂的相控阵超声检测系统、焊缝探测器、位置控制器及水冷装置,可以在焊后立即进行在线检测。

图12 高频电阻焊钢管质量保证系统示意图

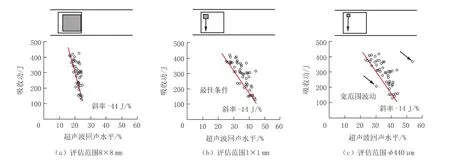

2.2 HFW焊缝氧化物夹杂检测技术的基础研究

为了通过检测氧化物夹杂保证焊缝质量,必须检测氧化物的状态。因此,从焊缝上切取试块采用高灵敏度超声波C型扫描进行研究。结果表明,HFW焊缝中存在着离散分布的微米级别的微观氧化物,高的夹杂物密度会影响低温韧性。此外,还对各种高灵敏度C型扫描评估范围的夏比冲击吸收功进行了比较。图13给出了各种超声评价范围的超声波回声水平和吸收功之间的关系。当聚焦束大约为1 mm2时,优化的最高灵敏度超声波回声强度可以评价夏比冲击功。换句话说,可以使用超声波检测方法成功地评价微观氧化物夹杂的分布。

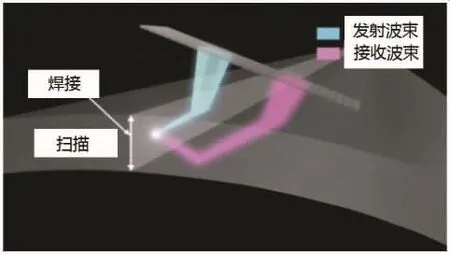

2.3 相控阵超声波检测技术

图13 不同超声评价范围的超声波回声水平和-40℃吸收功之间的关系

相控阵超声技术不用从钢管上取样就可以对钢管进行检测。其使用相位按梯度排列的多个振荡器发射超声波实现了1 mm2大小的聚焦束。扫查垂直表面,信号通过单向反射接收,如图14所示。其灵敏度比传统的超声波横波检测高10倍以上。此外,通过调整发射和接收位置还可以从内表面到外表面对焊缝的厚度方向进行检测。

图14 高频电阻焊相控阵超声波检测技术

2.4 在线应用和全管长评价实例

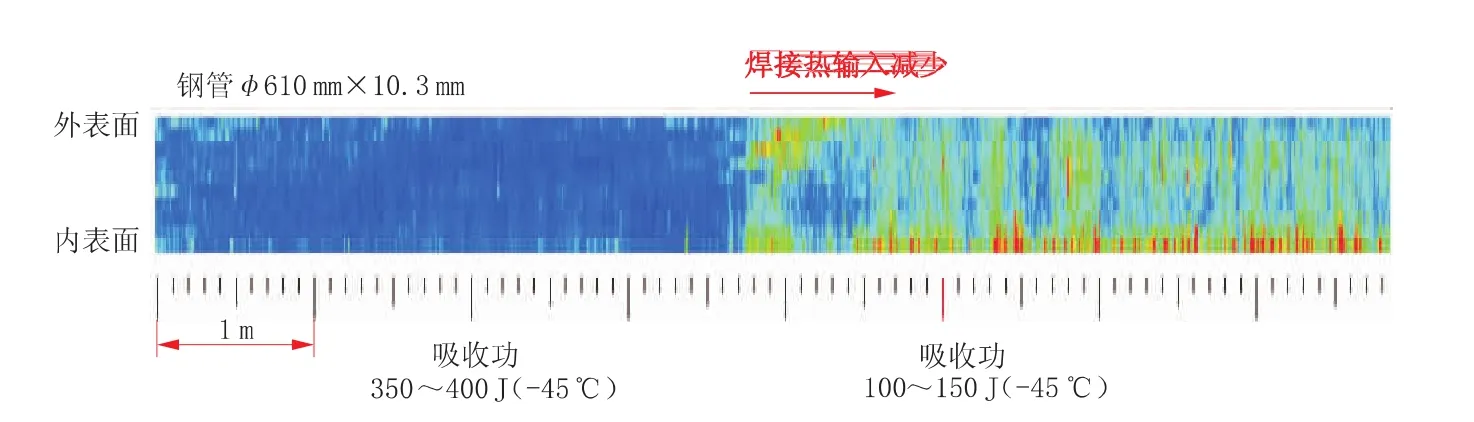

作为HFW钢管生产过程中的连续扫查设备,开发了精确的焊缝跟踪技术,使探头能够跟踪沿圆周方向变动的焊缝部位。焊缝位置测量通过采用热成像技术的焊缝跟踪系统得到的温度分布为基础,通过阵列探头来跟踪焊缝位置,从而实现稳定的在线检测。图15为通过将焊接热输入降低到最佳值以下来恶化焊接区力学性能的实例。结果表明,微观氧化物可以被非常可靠地检测到。如上所述,已经可以对整个壁厚的氧化物进行实时检测并显示,沿纵向方向可以通过无损检测技术保证整根钢管焊缝的质量。

3 整管评估试验实例

为确定所开发钢管在低温环境中的断裂行为,进行了整管-20℃和-45℃低温缺口爆破试验。人工缺陷开在HFW焊缝上,试验结果如图16和图17所示。图17中的两条线来自于巴特尔预测公式。所开发钢管的破裂压力高于估计的临界压力。此外,渗漏模式是源于缺口底部的韧性渗漏,证明钢管在低温下不会发生灾难性的破裂。因此,HFW钢管制管时产生的残余应力对断裂行为的影响很小,断裂行为可以采用与UOE钢管相同的方法评估。

图15 高频电阻焊实际工厂质量评价检查

图16 低温整管爆破试验示意图

图17 低温整管爆破试验结果

4 结 论

(1)开发出能够直接观察HFW焊接行为的可视化技术及HFW焊接数值分析模型。研究发现,提高焊接速度可以有效减少焊缝中的氧化物夹杂,通过提升均匀的温度分布可以显著消除边缘的氧化物。

(2)开发的HFW钢管低温韧性优异,其夏比冲击韧脆转变温度达-90℃。

(3)可以使用超声波检测方法成功地评价微观氧化物夹杂的分布,并通过了在线整管评价。

(4)根据整管-20℃和-45℃低温缺口爆破试验结果,所开发钢管的破裂压力高于估计的临界压力。

译自:OKABE Takatoshi, IIZUKA Yukinori, IGI Satoshi.High reliability technology of the weld zone of high-frequency electric resistance welding Linepipes[J].JFE Technical Report,2015(03):125-132.

High Reliability Technology of the Weld Zone of High-Frequency Electric Resistance Welding Linepipes

Edited and Translated by SUN Hong,WANG Zhitai,LIU Zhenwei

(North China Petroleum Steel Pipe Company of CNPC Bohai Equipment Manufacturing Co.,Ltd.,Qingxian 062658, Hebei,China)

To address the significant need for weld seam reliability,the HFW phenomena were visualized dynamically using a high-speed video camera,and an HFW numerical analysis model was constructed to develop optimization technology of HFW conditions and the homogeneous heating technology of the weld zone.The Charpy fracture transition temperature of the weld metal of the developed steel pipe was-90℃ showing the high absorbed energy value at cryogenic temperature.Furthermore,real-time continuous detection technology of the oxide of the weld zone was developed by a point converging tandem beam ultrasonic inspection method.This technology achieved high sensitivity 10 times or more than that of the conventional method.

HFW;linepipe;welding; low temperature toughness; vision detection technology; ultrasonic testing

TG444.9

B

1001-3938(2015)12-0063-06

孙 宏(1974—),男,高级工程师,工程硕士,主要从事石油输送钢管材料与试验技术研究工作。

2015-07-06

李 超