管板式换热器管板环形焊缝自动焊机设计及焊枪定位仿真

2015-12-18徐向前周好斌王佳佳

徐向前,周好斌,王佳佳,2

(1.西安石油大学 材料科学与工程学院,西安710065;2.盐城市建湖县高新区规划局,江苏 盐城224700)

管板式换热器管板环形焊缝自动焊机设计及焊枪定位仿真

徐向前1,周好斌1,王佳佳1,2

(1.西安石油大学 材料科学与工程学院,西安710065;2.盐城市建湖县高新区规划局,江苏 盐城224700)

针对现有管板换热器管板环焊缝焊接过程中,管板环焊缝定位不准确、焊接质量和效率较低等问题,设计了一种简单、快捷、定位精确的管板自动焊机。焊接机头定位与移动是管板焊接的关键技术。焊接机头固定在龙门架结构上,采用步进电机驱动龙门架,实现两自由度的运动;利用CCD图像处理实现焊接机头的定位。C8051F020单片机作为主控芯片完成控制系统的设计,液晶显示屏和4×4按键实现参数显示和设置。通过Matlab软件仿真,可获得钢管端口圆的半径和圆心坐标,能够实现焊接机头定位。

焊接;环形焊缝CCD图像传感器;机械执行机构;仿真

管板式换热器的管与管板的焊接工艺过程中,存在焊接接头数量较多、焊接质量要求较高等特点。但目前对于此类管板的焊接,一般通过中心杆或者中心杆加涨芯体实现焊接定位,通常是人工定位,使焊炬绕管口旋转实现其环焊缝的焊接。该方法主要有通用性差、小直径焊接困难、定位不准确等缺点。基于以上问题,笔者设计了管板自动焊机,以此实现管板焊接快速和准确。

1 管板自动焊机整体设计

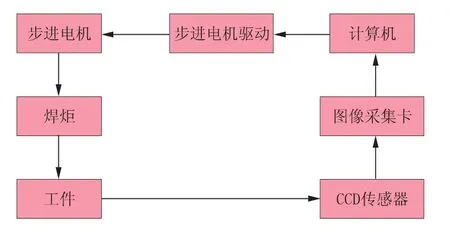

该自动焊机采用龙门式机械结构,实现了焊炬及CCD图像传感器固定安装。焊炬移动至焊接位置是通过龙门架的水平梁和垂直梁的移动实现,龙门架的水平梁和垂直梁由步进电机驱动。焊炬定位通过CCD图像传感器对管子端口进行图像采集,计算处理,获取坐标值。焊炬定位系统如图1所示。

图1 图像传感器定位系统

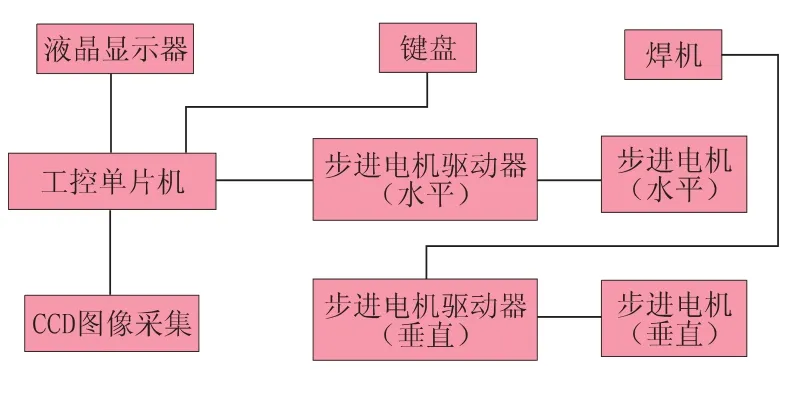

焊机由机架、焊接机头、控制系统、焊接电源等构成。焊机的控制系统由图像采集、图像处理以及电气控制等构成。总体结构方案如图2所示。

图2 总体结构方案示意图

以C8051F020单片机为主要控制芯片设计了整个控制系统。单片机实现了步进电机的运动控制、液晶显示器参数显示、键盘参数输入以及焊机的控制等功能,控制原理如图3所示。

图3 控制系统原理结构示意图

2 焊接机头的运动设计

2.1 机械结构

如图2所示的焊机整体方案设计,机架采用龙门式结构,其水平梁和垂直梁均采用独立的步进电机进行驱动,实现两个方向的移动,在垂直梁上安装和固定焊接机头。龙门式机架的水平梁和垂直梁的移动实现了焊接机头的移动。

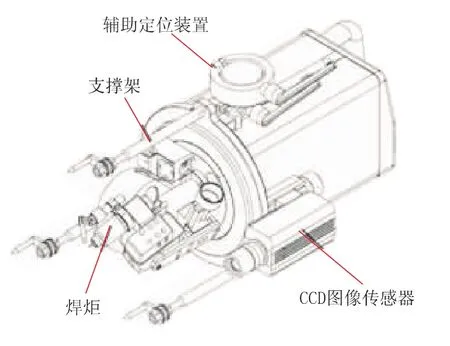

2.2 机头设计

本研究提出的管板环焊缝焊接的定位是采用光学定位系统来实现的,主要是利用在现有机头上加装CCD图像传感器及其辅助定位装置完成。辅助定位装置包括仰俯机构和轴承机构,实现机头仰俯及左右摆动,确保焊机的焊炬回转中心线与焊管的被焊面垂直。机头上有焊炬及三脚支撑,加装的CCD图像传感器的光学中心线与焊炬中心线平行,其机头如图4所示。

图4 焊接机头机构图

定位方法如下:将换热器的管径、管间距等参数输入到控制系统,利用机头的三脚支撑确定平面,调整焊炬回转中心线使其与被焊管中心线平行,则CCD图像传感器的光学中心线与被焊管的中心线平行,然后进行图像采集并计算出被焊管中心线与CCD图像传感器中心线的距离,进而通过水平和垂直两个方向的距离调整使焊炬回转中心线与被焊管中心线共线,最后利用电气控制系统使焊枪向前移动一个已知距离,进行焊接。

3 基于单片机的控制系统

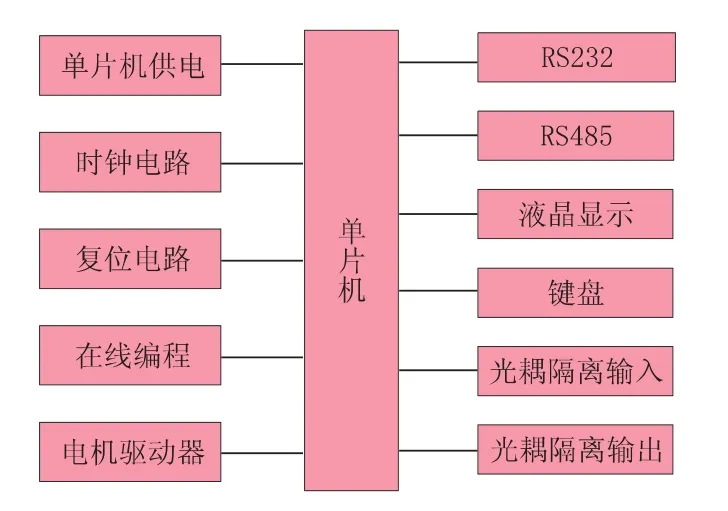

控制系统是由液晶显示器、开关量的输入与输出、电极驱动等接口电路构成,核心控制器件是C8051F0202单片机,其结构如图5所示。

图5 单片机控制系统结构示意图

3.1 最小应用系统设计

C8051F020单片机有足够的I/O、中断、定时/计数器等资源,且有足够容量的内部存储器,作为主控芯片没有大的资源浪费。因此以C8051F020为核心完成了时钟电路、复位电路、各个数字量和液晶显示接口电路,其中时钟电路和复位电路构成了单片机的最小应用系统。

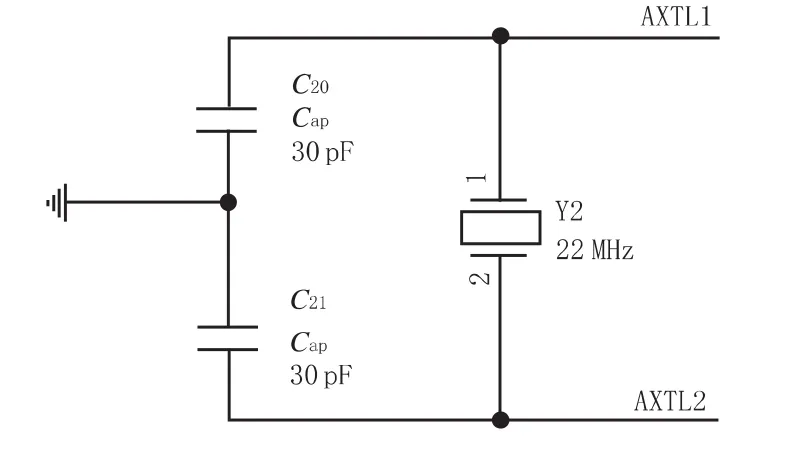

(1)时钟电路。本研究选用单片机内部振荡电路,即在AXTL1,AXTL2引脚上外接电容元件,内部振荡器产生自激振荡,其接法如图6所示。

(2)复位电路。本研究设计的复位电路采用芯片MAX823作为其核心,如图7所示。

图6 时钟电路示意图

图7 复位电路示意图

3.2 人机交互接口设计

(1)液晶显示接口。在各单元设计基础上,利用单片机I/O口的分时复用方法设计了液晶显示器接口电路,如图8所示。

图8 单片机与LCD显示器接口连接电路

(2)开关量输入输出。设计了8路开关量的输入与输出来实现焊接系统的控制,如图9所示。

3.3 系统软件设计

系统软件由焊接主程序、步进电机调节程序、机头焊接调节程序和液晶显示程序构成,如图10所示。焊接主程序开始,系统的核心控制芯片和焊接电源进行参数初始化以及焊接机头当前位置坐标确定,人机交互模块启动可以完成管径、管间距等参数的输入,然后利用CCD图像计算出被焊钢管中心线与CCD图像传感器中心线的距离,进一步推算出焊炬回转中心与被焊钢管中心的距离,控制系统驱动水平和垂直两个方向的步进电机,最终以焊炬回转中心线与被焊钢管中心线共线来实现焊接定位,然后进行焊接。

图9 开关量的输入与输出电路接口设计

图10 控制系统程序流程图

4 仿真试验

管板环形焊缝自动焊机焊接过程中的焊枪定位是否准确与CCD图像传感器能否准确提取管子的图像特征有着直接的关系。因此通过Matlab软件采用边缘检测算子提取出管子的边缘轮廓图像,再通过最小二乘法对边缘轮廓曲线进行拟合,从而获得管子的圆心坐标和半径,验证其算法的合理性。图11所示为实物图像和利用Matlab软件进行Roberts算子边缘检测的仿真图像。

图11 仿真与实物结果对比图

软件仿真试验获得了较为清晰和完整的图像边缘轮廓曲线,再根据最小二乘法进行曲线拟合,提取圆心坐标和半径值,其像素坐标值为x=120.04、y=180.03、R=82.39。仿真获得的被焊钢管的像素半径和圆心坐标可以映射成为真实的坐标和半径值,为管板焊接定位系统提供了重要的数据。

5 结 论

本研究分析了现有管板焊机焊接过程中管板定位方式存在的缺陷,设计了一种定位精确、结构简单的管板自动焊机。该焊机采用龙门架结构固定焊接机头,充分利用CCD图像定位方法实现焊炬的自动定位,利用步进电机驱动龙门架移动实现焊炬的二维空间的运动。以C8051F020单片机为主控制芯片,设计管板焊接控制系统,液晶显示屏与4×4软膜键盘完成焊接参数的输入和显示。用Matlab软件对其进行仿真,获得管子端口圆的圆心坐标值,检验了系统的准确性。

[1]刘明辉.平头式管板焊接工艺[J].石油化工设备,2001,30(4):20.

[2]于贵芳.冷凝器管管-板自动脉冲氩弧焊技术探讨[J].山西电力, 2003(3):42-43.

[3]陈泽盘,张定久.管板自动脉冲氩弧焊工艺在生产上的应用[J].电焊机, 2001, 31(7):31-32.

[4]朱日良.管壳式换热器管板与换热管焊接常见质量问题的防止[J].化工设备与管道, 2005,42(1):62-63.

[5]李军,孙录林,丁勇.水冷却器管板与封头焊接的控制[J].化工机械, 2001, 28(4):224-225.

[6] JIANG L, ZHANG J, YU J.Study on full automatic arc welding machine for spherical tank[J].China Welding,2002, 11(1):34-37.

[7] KRUGER J, MARYA S K.On recent trends in orbital TIG welding of tubes[J].International Journal for the Joining of Materials, 1994, 6(1):27-32.

[8] SCHEARTZBART H.In-bore gas tungsten arc welding of steam generatortube-to-tube sheet joints[J].Welding Journal, 1981, 60(3):25-36.

[9]汪东明,高增福,谭笠,等.国内外换热器管子管板焊接技术综述[J].压力容器, 1995,12(2):48-53.

[10]刘志伟,郑保祯,高忠.换热器管-板的全位置自动氩弧焊[J].石油工程建设, 2000, 10(5):28-29.

[11]张忠厚,严冬,仇鹏.管-板全自动钨极氩弧焊接装置的研制及主要参数计算[J].焊接技术,1998(4):18-19.

[12]王铁钧,徐鹿眉,周一平.焊枪摆动系统在焊接中的应用[J].焊接, 2004, 47(1):39-41.

[13]徐绪炯.国外全位置自动TIG管焊机中的一种新型弧长自动控制系统[J].电焊机,1997(1):45-47.

[14]漆海霞,张铁民,魏德仙,等.基于PLC间通信的步进电机远程闭环控制[J].微计算机信息,2008,24(2):49-50.

[15]张孝兵,沈晓红.PLC在步进电机控制中的应用[J].机电工程技术, 2008, 37(1):104-106.

[16]王飞,孔庆忠.PLC在步进电机控制驱动器中的应用[J].机械工程与自动化, 2006(2):60-61.

Design of Automatic Welding Machine for Tube Plate Ring Weld of Tube Type Heat Exchanger and Welding Torch Orientation Simulation

XU Xiangqian1,ZHOU Haobin1,WANG Jiajia1,2

(1.College of Materials Science and Engineering,Xi’an Shiyou University,Xi’an 710065,China;2.Yancheng Jianhu County High-tech Zone Planning Bureau,Yancheng 224700,Jiangsu,China)

A simple,fast and precise positioning tube plate automatic welding machine was designed,according to the welding seam inaccurate positioning,low welding quality and efficiency in the tube plate seam welding of the tube plate exchanger during the welding process.The key of the welding machine is the localization and movement of the welding machine.The welding head is fixed on the gantry structure,and the stepping motor is used to drive the gantry structure and then the welding head’s movement of two degrees of freedom is realized.The positioning of the welding head is realized by using CCD image processing.The design of the control system is completed based on C8051F020 MCU,and the human-computer interaction system includes the liquid crystal display and soft membrane 4×4 keyboard.Simulation by Matlab software,the center coordinates and radius of the pipe port circle can be obtained and welding head position can be achieved.

welding;circumferential weld CCD image sensor;machinery actuator;simulation

TG438.2

B

1001-3938(2015)12-0013-05

徐向前(1979—),男,山东东营人,博士,讲师,主要进行材料成型设备及其自动控制方面研究。

2015-11-13

张 歌