小直径薄壁焊管超声波和射线检测对比

2015-12-18王冬林田新新李昱坤雷凌云巨敬伟

王冬林,卫 栋,田新新,李昱坤,雷凌云,巨敬伟

(中国石油集团石油管工程技术研究院,石油管工程重点实验室,西安710077)

小直径薄壁焊管超声波和射线检测对比

王冬林,卫 栋,田新新,李昱坤,雷凌云,巨敬伟

(中国石油集团石油管工程技术研究院,石油管工程重点实验室,西安710077)

简要介绍了小直径薄壁焊管的特点及检测存在难点。对小直径薄壁焊管的超声和射线检测进行了重点分析,总结了超声和射线检测时各重点参数的选择原则。最后对两种检测方法进行了比较。结果表明,射线检测对体积型缺陷的检出率较高,而超声检测对面积性缺陷的检出率较高;射线检测很难精确确定缺陷在工件厚度方向的位置和尺寸,而超声检测不存在此问题;射线检测比超声检测更适宜薄壁工件的检测。

焊管;超声检测;射线检测;灵敏度

1 小直径薄壁焊管的特点及检测难点

1.1 焊缝有余高

小直径薄壁焊管检测时要求的探伤灵敏度较高,但在较高灵敏度的超声波检测中,焊缝余高容易造成杂波、伪缺陷波等,增加了缺陷定性和定位的难度;在射线检测中,由于存在焊缝余高,双壁双影成像法必然会造成较大的透照厚度差和胶片比较大的黑度范围,如何保证标准中规定的像质指示黑度(最大不能超过30%、最小不能低于15%的黑度值)成为射线检测的难点,并且由于焊缝余高的存在造成小直径焊管和补偿板不能有效耦合,从而导致射线照相过程中形成大量的散射线,影响成像质量。

1.2 管壁薄、管壁曲率较大、管径小

在超声波检测中,管壁曲率大造成超声波传播路径更加复杂,声能损失大,经过多次发散、聚集声压反射异于常规,使声能有一定量损失,降低了检测灵敏度[1];在射线检测中,小直径焊管的直径远小于定向射线机的窗口规格,造成散射线及软射线成像控制困难;容易引起像质计的连续宽度大于小直径焊管的直径,造成像质计摆放困难。

1.3 管壁、外径存在制造公差

在超声波检测中,外径、管壁的制造误差会造成同一截面管子在壁厚方向上存在偏差,而对于小直径薄壁焊管来说,壁厚偏差将对缺陷的判定、定位产生较大影响。同理,在射线检测中,管壁、外径的制造公差,极易造成底片黑度变化的不均匀,同样会影响缺陷的判断。

2 小直径薄壁焊管超声波检测研究

2.1 探头参数选择

探头参数选择主要包括频率、折射角、探头前沿距离、声束交点等。

2.1.1 频率

频率的选择与被检测工件的材质、晶粒尺寸和工件厚度等因素有关。由于管壁较薄,结合面小、一次波检测,声程较短,因而超声波能量的衰减可以不予考虑。加之反射杂波多,在这种场合下,提高频率是较小声场指向角的唯一途径[2]。因此,考虑杂波、指向性等因素,频率选用5 MHz较为适宜。

2.1.2 折射角

折射角的选择是为保证一次波检测有足够大的声程W、避开近场区以及较大的水平距离P,这样超声一次波才能探测到焊缝根部,一般折射角 β宜选取 65°~75°的范围。

2.1.3 探头前沿距离

探头入射点至探头前沿的距离L0应该是越小越好,这样可以保证一次波束的检测能够涵盖焊缝根部。对于小直径薄壁焊管,L0取为4~6 mm较为适宜。

2.1.4 声束交点

对于小直径焊管,声束交点的位置对检测质量将产生较大影响,从是否能检测根部缺陷来考虑,通常声束交点深度t的选择宜在下式范围内:

式中:T—被检测焊管的管壁厚度。

考虑到探头的移动性,声束交点的水平距离P宜在下式范围内:

式中:b—焊缝宽度;

L0—探头入射点至探头前沿距离。

综合以上考虑,在小直径薄壁焊管的超声波检测中,探头参数宜为:频率5 MHz,折射角在65°~75°之间, 探头前沿的距离 L0在 4~6 mm 之间,晶片尺寸为6 mm×6 mm。

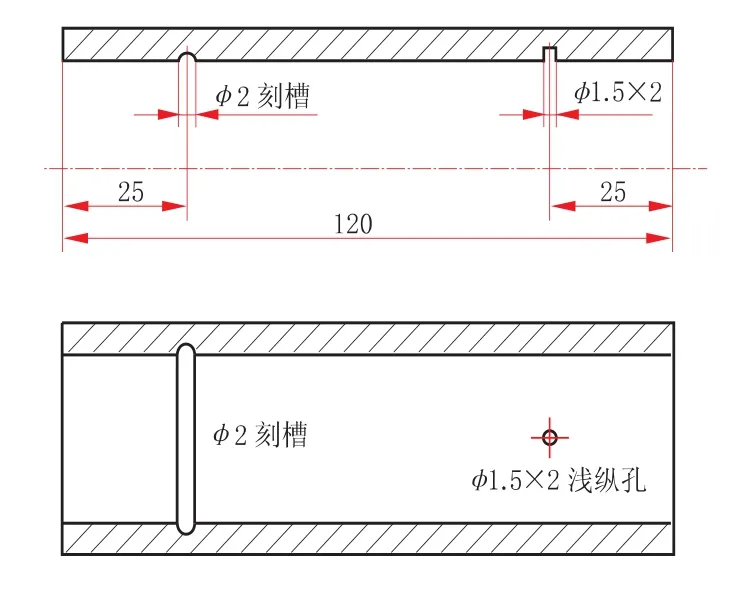

2.2 对比试块

小直径薄壁焊管超声检测所用试块应选取与被检工件的规格、材质、热处理工艺和表面状况想类似的工件制备[3-5],试块中不能有影响人工缺陷正常指示的自然缺陷。比如灵敏度试块的制作,应从被检测同类焊管(一般是降级管)中截取一段通过机械加工而制成,先以不允许未焊透深度确定槽深,加工出φ2 mm刻槽,随后将样管纵剖成两半,并在管体内壁钻φ1.5 mm×2 mm的浅纵孔,具体灵敏度试块如图1所示。

图1 灵敏度试块示意图

2.3 检测方法

2.3.1 扫描速度

为了实现缺陷的准确定位并能良好的分辨出伪缺陷信号,需要采用更快的扫描速度,通常取2︰1为宜。在实际手动检测过程中,应该控制螺距以确保被检工件100%的覆盖率,并且保证实际检测速度不大于对比试块的人工缺陷发现的最大速度。

2.3.2 灵敏度

在小直径薄壁焊管焊缝检测中,检测结果的准确性取决于设定的灵敏度。实际调节灵敏度时,需用图1试块的浅纵孔和φ2 mm刻槽人为调节,找到浅纵孔和φ2 mm刻槽人工缺陷回波,通过增益调节将一次波最大回波高度调节到基准波高的60%,为了弥补检测中的动态误差,应该提高6 dB灵敏度进行检测,防止发生漏检。

2.3.3 检测方式

检测时,探头应始终对着焊缝,沿焊缝作锯齿形移动,并以4°~6°的角度摆动探头,以便发现各种形状的缺陷。实际检测过程中,要保持探头压力平稳,移动速度均匀,以保证耦合良好,先以高灵敏度(理论灵敏度+6 dB)粗探一遍,发现缺陷后在焊缝相应位置做好标记,然后用理论灵敏度再仔细查找,以便对缺陷进行定性、定位[6]。

2.3.4 缺陷的定位、定性

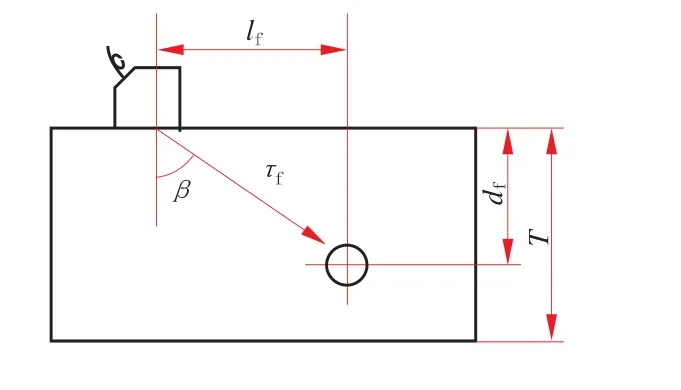

由于焊缝内最危险的缺陷,如裂纹、未熔合、未焊透等大都产生在焊缝根部,因此主要采用一次波进行定位,一般根部缺陷不需对深度方向进行准确定位,只需准确定出水平位置即可。超声检测缺陷定位如图2所示,实际检测中,检测仪器一般按照声程1︰n调节横波扫描速度,假定缺陷波检测仪显示水平刻度为τf,一次波检测时,按图2所示,可得出缺陷水平距离lf的计算公式

图2 超声检测缺陷定位示意图

缺陷定量主要用当量法测定,根据工作经验用已知大小的实际自然缺陷和对比试块进行比较确定。缺陷性质主要依据各种缺陷对应的超声波特点进行判定,但要注意伪缺陷波的识别。小直径薄壁焊管超声检测伪缺陷波主要包括根部熔透度、声束扩散引起的反射波以及一些杂波。实际检测辨别缺陷时,可根据探头位置、声程的不同来识别。

3 小直径薄壁焊管射线检测研究

3.1 X射线辐射场与能量的选择

定向X射线管管轴线与阳极靶的夹角大约为20°,X射线束会形成一个空间锥形发出,不同方位的射线强度有所不同。对空间各方位的X射线强度进行测试,射线强度分布如图3所示。为了保证底片黑度满足照相的灵敏度,要求射线管强度不均匀性≤20%。在透照小直径薄壁焊管焊缝时,应尽量选择焊缝与X射线管的轴线垂直的射线辐射场,以便得到黑度较均匀的底片。

图3 X射线辐射强度分布图

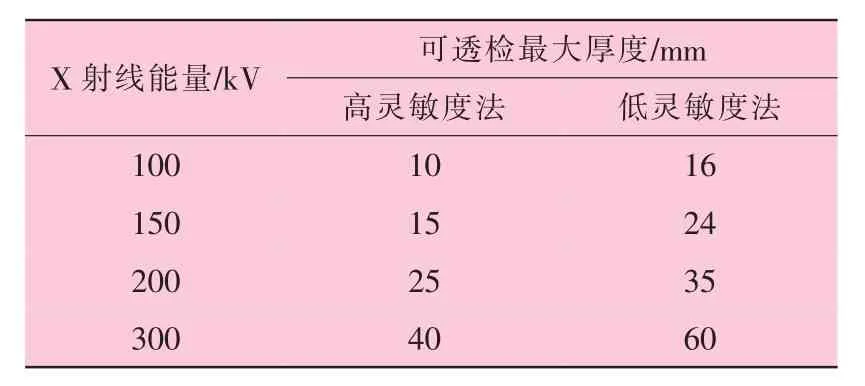

X射线机的管电压可以调节,管电压越高,对应的射线能量越大,X射线的穿透力也越强,散射比n也较小;但是,过高的射线能量容易造成射线照相的灵敏度下降,因此,从灵敏度角度考虑,应在保证足够穿透力的前提下,选择能量较低的X射线[7]。一般X射线能量对应的透检最大厚度见表1,鉴于小直径薄壁焊管透照厚度的要求以及一般选用高灵敏度法进行射线检测,选择200 kV的X射线。

表1 一般X射线能量所能透检的最大厚度

3.2 焦距的选择

焦距的选择会影响射线检测的灵敏度,这种影响是通过几何不清晰度来体现的。结合小直径薄壁焊管双壁双影透照方式的实际情况、几何不清晰度公式(4)以及焦距公式(5),可以得出焦距的计算公式(6)。

式中:F—射线源至胶片的距离,mm;

f—射线源至工件表面的距离,mm;

b—工件厚度(管径D+焊缝余高h),mm;

d—射线源焦点尺寸,mm;

Ug—几何不清晰度,mm。

JB/T 4730.2—2005明确规定了几何不清晰度Ug的最大值和透照距离f的最小值,由公式(6)可以看出,当要得到焦距最小值时,应该将透照距离f取最小值、几何不清晰度Ug取最大值。最小焦距与透照距离成正相关关系、与几何不清晰度成负相关关系。实际检测中,为了保证有足够的均匀强度透照场,较大的有效透照长度,一般采用的焦距比最小焦距要大很多。根据现场经验,小直径薄壁焊管射线检测时,为了保证清晰度和检验效率,一般采用F≥10倍管径,取700~800 mm之间。

3.3 透照方式的选择

GB/T 12605—2008规定了小直径薄壁焊管D≤76 mm时采取双壁双影法;76 mm<D≤89 mm时采用双壁单影法[8];JB/T 4730.2—2005规定,对外径D0≤100 mm的小直径焊管环向对接焊接接头采用双壁双影透照布置,当同时满足下列两条件时应采用倾斜透照方式椭圆成像:①壁厚T≤8 mm;②焊缝宽度g≤D0/4。椭圆成像时,应控制影像的开口宽度在1倍焊缝宽度左右。不满足上述条件或椭圆成像有困难时可采用垂直透照方式重叠成像[9]。由标准可知,小直径薄壁焊管射线透照方式有双壁双影和双壁单影两种。

双壁双影透照方式是指射线源焦点与焊缝中心偏离一定距离,胶片放在另一侧焊缝表面上,使得环焊缝在底片上影像呈椭圆显示的一种透照方法。椭圆影像的开口宽度一般约等于焊缝宽度,采用双壁双影透照方式可以将环焊缝上下半圆的影像分开,便于底片的评定和对缺陷的精确定位返修。该透照方式在大多数时候仅需较少的透照次数,降低了成本,提高了检测效率。

在检查根部裂纹和未焊透等面状缺陷,或者椭圆成像有难度时,才会选择垂直透照方式,以获得重叠影像。垂直透照方式也是双壁双影透照。椭圆显示有困难是指:射线方向难以调整至椭圆显示或发现根部面状缺陷有困难时的情况等[10]。采用垂直透照方式检测到缺陷时,由于影像重叠,不能分辨缺陷是处于射源侧或胶片侧,故只能返回对焊缝进行整体返修。

3.4 曝光参数的选择

曝光参数要依据曝光曲线来选择,曝光量对成像的颗粒度、信噪比及对比度影响较大。当射线强度、曝光时间或焦距任一参数改变时,可以通过互易定律、平方反比定律和曝光因子对其他参数进行修正。

3.5 缺陷的定位、定性

椭圆成像会对影像进行畸变、重叠、放大,有时的设置会使缺陷相对位置改变,因此要充分考虑几何投影关系才能对缺陷进行准确定位。实际评片时,可以根据经验判定出某些缺陷的位置,如V形坡口的管道焊口容易出现内凹缺陷、根部未焊透等。

射线评片定性要根据各种缺陷形成原因及各种缺陷在底片上呈现的特点来进行判定。如裂纹和未熔合的区别为:未熔合影像其中一边很平整,而裂纹两边均为锯齿状;未熔合和未焊透的区别为:未焊透影响两边均很平整,并且影像宽度恰好为钝边的间隙宽度,未熔合影像无固定宽度,并且只有一边平整;除了判定出缺陷的种类,还要注意试件的外观形状、操作误差、工艺等因素引起的伪缺陷的影响。

4 小直径薄壁焊管超声和射线检测比较

(1)射线对体积型缺陷的检出率较高,而超声对面积性缺陷的检出率较高。射线检测能有效的检查出气孔、缩孔、夹渣等体积型缺陷,而对于裂纹、未熔合等面积型缺陷,由于受多种因素(如缺陷形态、透照几何条件等)的影响,检出较为困难。而超声检测正好相反。小直径薄壁焊管超声和射线检测方法与缺陷类型的适应性说明见表2。

表2 小直径薄壁焊管检测方法与缺陷的适应性

(2)射线检测很难精确确定缺陷在工件厚度方向的位置和尺寸,而超声检测不存在此问题。

(3)射线检测比超声检测更适宜薄壁工件的检测,超声检测薄壁管焊缝时,探伤管子容易在上下表面产生回波对真实缺陷造成干扰,影响对缺陷的评定。此外,超声检测还存在盲区等问题影响分辨率;而用射线检测薄壁工件可以采取较低能量,可以减少散射线对照相影像的影像,获得清晰的影像。

5 结语

小直径薄壁焊管由于其固有的特点,如焊缝余高,管壁薄、管壁曲率较大、管径小以及管壁、外径存在一定的制造公差等,使得在对其焊缝进行无损检测时存在一定的难点。超声和射线是两种不同的无损检测方法,因而对不同类型缺陷的检测率也不同,射线对体积型缺陷的检出率较高,而超声对面积性缺陷的检出率较高。因此,在实际检测中,要针对不同的缺陷类型,选用不同的检测方法,以提高检测的准确性。

[1]许洪娟,王志鹏,程浩.煤气管线小径管超声波检测方法[J].无损探伤,2012,36(03):35-39.

[2]周路云,季刚.小直径薄壁焊管环缝用超声波探头的研制[J].化工设备与管道,2012,49(03):67-71.

[3]徐轲,杨力能,卫栋,等.超声TOFD法在焊缝检测中的应用[J].焊管, 2012, 35(04):27-31.

[4]马崇.超声波TOFD检测技术[J].华北电力技术,2003(09):31-33.

[5]李衍.超声TOFD法的基础试验[J].无损探伤,2003,27(02):6-12.

[6]徐轲,易晓明,杨力能,等.钻铤超声波检测探析[J].焊管, 2011, 34(05): 56-59.

[7]叶永魁.特殊位置小径管的射线探伤[J].无损检测,2006, 28(04): 220-221.

[8]GB/T 12605—2008,无损检测 金属管道熔化焊环向对接接头射线照相检测方法[S].

[9]JB/T 4730—2005,承压设备无损检测[S].

[10]张棉绒.小径管射线透照方法的探讨[J].青岛电力,2000(04):48-51.

Comparison Between Ultrasonic and Radiographic Detection of Small Size Thin Wall Thickness Welded Pipe

WANG Donglin,WEI Dong,TIAN Xinxin,LI Yukun,LEI Lingyun,JU Jingwei

(Key Laboratory of Oil Pipeline Project,CNPC Tubular Goods Research Institute,Xi’an 710077,China)

In this article,it briefly introduced the characteristics and the testing difficulties of the small diameter thin wall thickness welded pipe,then analyzed two detection methods,the ultrasonic and radiographic detection,and summarized the choice of the key parameters for ultrasonic and radiographic detection.Finally,two kinds of detection methods are compared;the results indicated that the detection rate of radiographic test is higher for volume type defect,and the detection rate of ultrasonic test is higher for area defects;it is very difficult to accurately determine the position and size of defects in workpiece thickness direction for radiographic detection,this problem did not exist in ultrasonic test.Radiographic detection is more suitable for thin wall thickness workpiece.

welded pipe;ultrasonic detection;radiographic detection;sensitivity

TE973.6

B

1001-3938(2015)05-0057-05

王冬林(1985—),男,陕西西安人,工程师,主要从事石油管材的质量监督与检验工作。

2015-01-20

谢淑霞