采用有限元分析评价螺旋焊管海上管线应用的可能性

2015-12-18编译

孙 宏 编译

(渤海装备华油钢管公司,河北 青县062658)

采用有限元分析评价螺旋焊管海上管线应用的可能性

孙 宏 编译

(渤海装备华油钢管公司,河北 青县062658)

为了使螺旋焊管能够应用于浅海领域,采用有限元分析法研究了螺旋焊管在不同载荷组合,尤其是S形敷设条件下的响应。重点讨论了螺旋焊管与该行业常用的其他类型钢管的对比。详细分析和讨论了DNV标准中海底管道强调的极限状态,如破裂、压溃、轴向拉伸、局部屈曲和复合载荷。分析包含了螺旋焊管的非线性三维有限元模拟,并考虑到了可能会影响其极限状态的相关公差以及对载荷和安装条件的响应。研究结果表明,在浅水区使用螺旋焊管没有太大的问题。

螺旋焊管;海上;有限元分析;极限状态;S形敷设;应用

由美国挪威船级社(简称DNV)和MCS Kenny组织开展的联合工业项目(JIP)于2009年启动了对螺旋焊管在海上应用状况的评价,并依据DNV RP A-203的技术评价程序对最关键的技术差距进行识别。螺旋焊管联合工业项目已经使用有限元分析(FEA)方法开展了第二阶段工作,其目标是使螺旋焊管能够应用于海上浅水领域(最大深度240 m)。其强调了S形敷管程序以及与此相关的载荷和条件。评价的目的是识别不同加载条件下(如轴向拉伸和弯曲)螺旋焊管的响应及其极限状态,并将这些极限状态与常用的无缝钢管/UOE焊管进行比较,依据为DNV OS F101和API RP 1111等行业标准。

行业内普遍认为,在相同的加载条件下螺旋焊管相对于无缝钢管/UOE焊管使用性能不同。同时,认为现有的应用于海上的设计标准可能不能适用于螺旋焊管。但是,对螺旋焊管与无缝钢管/UOE焊管的响应分析的比较是非常有意义的,该比较的重要前提是螺旋焊管的材料和制造质量与无缝钢管/UOE焊管相当,换句话说,螺旋焊管应当符合该行业的用管要求,如DNV OS F101和API SPEC 5L等规范和标准的规定。

1 研究基础

JIP采取的识别螺旋焊管相关极限状态的策略包括了有限元模拟。这些模拟的设计参数选择的基础来自于已知的无缝钢管和UOE焊管的极限状态,尤其是DNV OS F101中所叙述的。因此,考虑了以下极限状态:破裂、压溃、屈服(轴向拉伸)、局部屈曲(弯曲和复合加载)和疲劳。

本研究采用的解决方法如下:①UOE焊管的有限元分析,螺旋焊管和UOE焊管模型采用相同的材料性能和焊缝偏差;②DNV极限,这包括了对UOE焊管/无缝钢管按照DNV OS F101的公式5.19a的预测,其所有的设计因子(α和γ)设为1.0;③API极限,对于破裂及压溃的极限状态,分别采用 API RP 11 的公式 2(a)或公式2(b)和公式6(a),对弯曲条件采用API RP 2A公式3.2.3-1c的允许力矩,对于管状类型乘以1.67可以获得 “极限承载力”;④弹性极限,这是解析/闭合的弹性解;⑤塑性极限,这是解析/闭合的塑性解,假设没有应变强化。

1.1 钢管设计的规格和参数

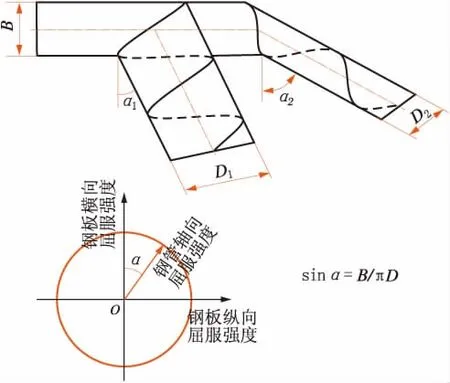

本研究涉及了常用规格的螺旋焊管,管径500~2 500 mm,壁厚9~25 mm。 选择的两种钢管规格和其他典型设计参数见表1。对这两种规格钢管响应的研究和比较有助于使结论的有效性扩展到更广泛的管径和壁厚。另外,假定两种管径采用了相同的钢板/板卷宽度,意味着这两种规格的钢管具有不同的螺旋角,这可用于研究钢板和焊接材料各向异性对钢管主应力方向的影响,如图1所示。

表1 钢管规格和设计参数

图1 材料各向异性的主方向

1.2 加载条件

目前,业内在大应变条件下使用螺旋焊管作为输送钢管的经验非常有限,特别是由于螺旋焊缝和/或环焊缝材料特性的变化(低强匹配)或应力集中,使用基于应变和位移设计意味着允许在钢管局部大塑性变形的部位超过屈服强度。此外,在上述条件下还应考虑断裂扩展问题。因此,本研究只涉及载荷控制情况,即环向应力低于屈服强度。采用了有限元分析来研究在以下载荷控制条件下的过匹配的螺旋焊缝的环向性能和极限状态:①内部压力;②外部压力;③轴向拉伸;④弯曲;⑤复合载荷。

因为疲劳涉及到了使用S形敷设过程中和自由悬跨情况下的安装条件(用于浅水区的主要敷管工艺),所以JIP也考虑了疲劳这一加载条件。为了讨论这个极限状态,钢管模型承受了轴向和弯曲的加载条件并研究了应力集中。对螺旋焊缝的几何特征和公差予以重点关注。JIP在现阶段的研究并没有考虑环焊缝以及环焊缝与螺旋焊缝之间相互作用的影响。

1.3 材料建模

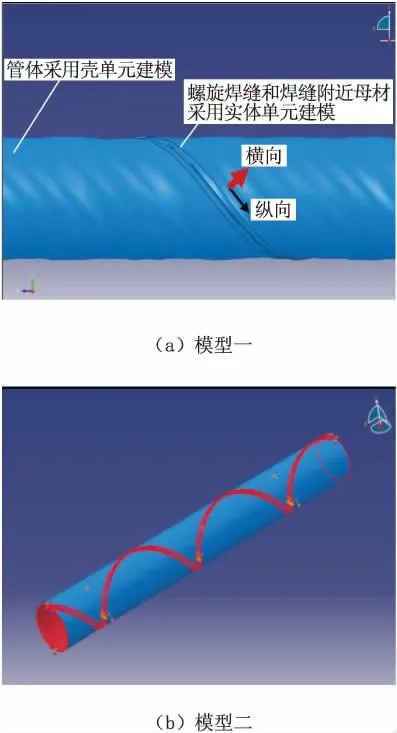

有限元模型采用了API STD 1104中的光滑钢铁材料模型作为基本条件,按照该标准中不同参数的定义和细节,模型采用了以下形式:

此外,研究螺旋焊管和UOE焊管的响应时假定了一个理想弹塑性模型,其目的是获得有限元的解。

由于热轧工艺和钢板性能,尤其是屈服强度是各向异性的。对于假定的螺旋角,周向的强度更低,如图2所示。假定各向异性比(纵向对横向屈服强度)为0.9,这是一个相当保守的数值。

图2 螺旋焊管的材料各向异性特征

2 有限元模型

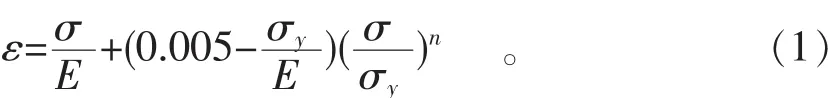

该研究采用通用的有限元软件包Abaqus开发出了非常详细的、完全非线性的三维壳单元和实体单元有限元模型。为了计算方便,钢管管体采用了壳单元建模,而螺旋焊缝包括两侧20°的母材和焊偏采用了完整的三维建模,以研究整个壁厚应力分布以及应力和应变集中的细节。钢管椭圆度有显著的影响,所以也包括在内。采用了动态耦合方式,钢管的轴向力和弯距使用参考点施加,其与钢管的相关自由度动态耦合。有限元模型如图3所示,边界条件考虑了管端的自由径向运动。

图3 钢管有限元模型

3 有限元模型的验证

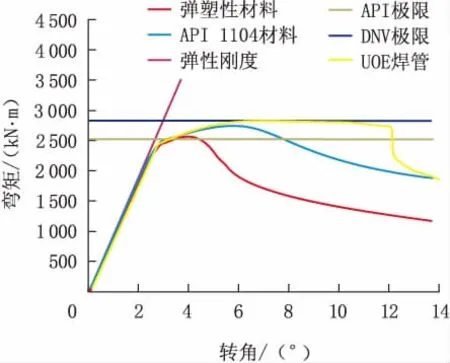

为了验证螺旋焊管的模型进行了大量的分析,开发并实施了许多三点和四点弯曲模型,如图4所示。通过应用管端的不同边界条件及其对结果的影响,对不同模型的钢管进行了验证(尤其是固定端和自由端)。

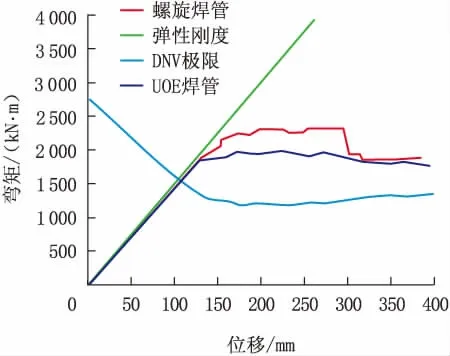

有限元分析验证达到了预期的结果,但仍有以下几点需要进一步证实:①螺旋焊管的极限弯矩通常略大于UOE焊管,因为UOE焊管基于准则预测的极限弯矩有些保守,所以这不能被假定为一般趋势;②与四点弯曲试验模型相比,三点弯曲试验的受弯承载力更低,三点弯曲试验有限元分析的响应如图5所示;③有限元预测的四点弯曲试验受弯承载力略低于DNV OS F101所预测的值,至少部分是由于钢管的D/t大约为48,略超过准则的适用范围;④当采用API STD 1104钢材模型时,螺旋焊管和UOE焊管均显示出比理想弹塑性材料更高的受极限弯矩,这是因为API STD 1104钢材模型的应变硬化。

图4 钢管有限元模型的验证

图5 三点弯曲试验有限元分析的响应

4 分析与讨论

4.1 材料各向异性的影响

为调查弯曲条件下钢板材料各向异性的重要性,开展了敏感性研究。初步结果表明,材料各向异性的影响并不显著。这是因为D/t较大,弯曲失效的主要原因是弹性局部屈曲,而不是屈服强度的影响。

4.2 破裂极限状态

为了研究螺旋焊管的破裂极限状态并与UOE焊管进行比较,按照图6所示对钢管建模,钢管承受均匀内压,压力线性增加直到分解偏离,即材料屈服/破裂状态。为了只产生环向应力的影响,没有施加轴向拉伸(端盖效应),承压钢管的应力响应也在图6中给出。

失效钢管的详细观察结果表明,钢管母材应力是均匀分布的,焊缝区域则为应力集中。在螺旋焊管上没有观察到应变局部化,而是整个截面的整体屈服。然而,对于UOE焊管,沿直焊缝出现了应变局部化。破裂极限状态分析结果见表2。

图6 破裂极限状态的有限元模型和结果

表2 X70级φ660 mm钢管破裂极限状态分析结果

4.3 压溃极限状态

使用有限元分析预测了螺旋焊管的压溃承载能力,压溃极限状态分析的有限元模型如图7所示,X52级φ914 mm钢管压溃极限状态分析结果见表3。

图7 压溃极限状态分析的有限元模型(5×)

表3 X52级φ914 mm钢管压溃极限状态分析结果

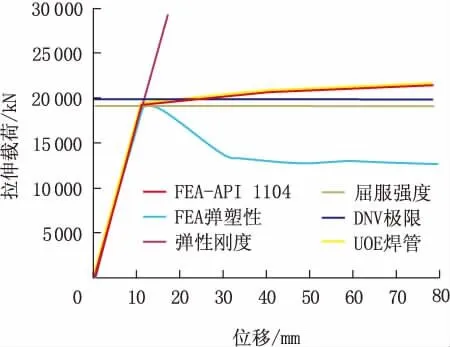

4.4 轴向拉伸极限状态

模型中在钢管管端施加了位移控制的轴向拉伸,同时保持钢管的另一端轴向固定。使用有限元分析估计的螺旋焊管极限抗拉能力以及实例分析结果如表4和图8所示。

表4 X52级φ914 mm钢管轴向拉伸极限状态分析结果

图8 轴向拉伸极限状态分析结果

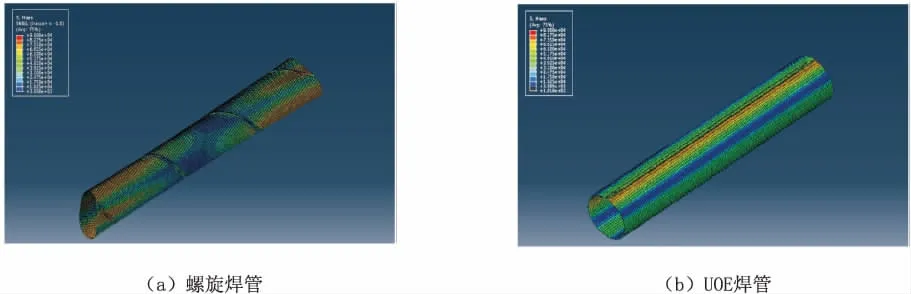

4.5 局部屈曲极限状态

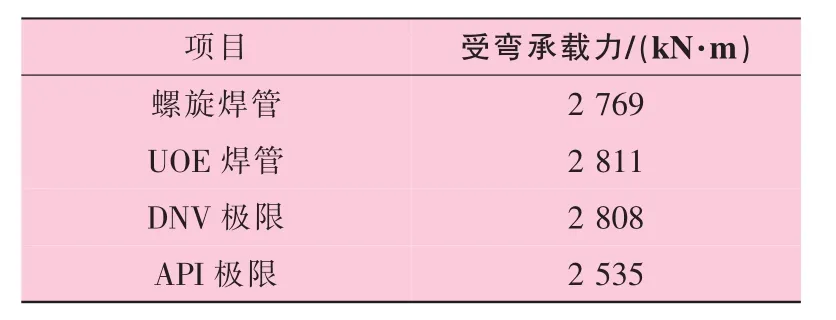

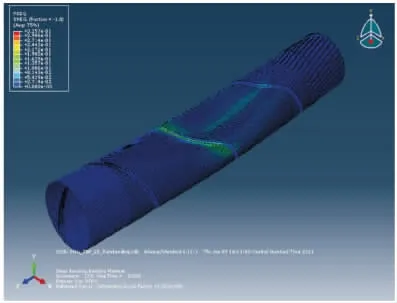

试验中施加了规定的旋转/弯曲载荷,而钢管另一端的旋转则受到约束,以评估钢管在纯弯曲条件下的局部屈曲抗力。在上述条件下螺旋焊管和UOE焊管的响应如图9所示。使用有限元分析预测的螺旋焊管的受弯承载力以及实例分析如图10和表5所示。

图9 局部屈曲极限状态分析的有限元模型

图10 局部屈曲极限状态分析结果

表5 X70级φ660 mm钢管局部屈曲极限状态分析结果

4.6 复合加载

研究了弯曲、拉伸及外压复合加载的影响。图11给出了螺旋焊管在复合加载下的失效模型实例,图12给出了螺旋焊管有限元分析在复合加载下的失效实例,即X52级φ914 mm钢管在水深240 m的响应信息,将失效载荷组合 (如离散的数据点所示)与按照DNV OS F101公式5.19预测的破坏包络线(如连续曲线所示)进行了比较,对于在同一水深的无缝钢管,分项设计因子设为1.0。在给出的实例中,螺旋焊管所有失效组合均落在DNV包络线外侧或包络线上,这表明对于该给定水深,在弯曲和轴向拉伸复合载荷的情况下,这一特定的钢管规格至少会表现出和无缝钢管一样的性能。

图11 螺旋焊管在弯曲、轴向拉伸及外压复合载荷下的失效模型

图12 螺旋焊管和无缝钢管在载荷组合下的性能对比

4.7 疲劳极限状态

对于疲劳极限状态需要识别以下几点:①在不同加载条件下螺旋焊缝的未知应力集中;②在S形敷设期间,螺旋焊缝与托管架辊子接触时的未知应力集中;③螺旋焊缝和环焊缝之间可能的相互作用,在相交的位置可能会进一步加剧这个位置的应力集中。

4.8 结果数据分析

将开发出的极限状态响应参数数据库与UOE焊管/无缝钢管的相似DNV数据库进行分析和比较,其目的是为了识别螺旋焊输送管道设计参数和公式的适用性(如DNV OS F101)。如果适用,对于新的钢管类型,应该校准公式参数。最后,对未来DNV规范修订版关于螺旋焊管部分的可能结论也进行了讨论。初步结果表明,在浅水区使用螺旋焊管没有太大的问题。然而,数据的详细分析与来自于JIP其他研究的推荐方法,将采取更为具体的措施。

5 结语

采用螺旋焊管有限元模型,比较了不同加载条件下的响应。目前,正在对有限元研究结果的数据库进行分析,以确定当前规范中的推荐作法和公式是否适用于螺旋焊管管道,如果适用,应对这种新类型钢管的公式参数进行校准。

初步研究结果表明,在浅水区使用螺旋焊管没有太大的问题。本研究总体上增加了对螺旋焊管的信心,也没有发现明显的缺陷,一系列需要进一步澄清的问题已经通过确认。以后还应该对螺旋焊管的实际应用和对位移控制条件下使用基于应变设计的可行性进行进一步研究。

译自:ELTAHER A,HAFRI S,JUKES P,et al.Advanced finite element analysis for qualification of spiral welded pipe for offshore application[C]//ProceedingsoftheTwenty-second(2012)International Offshore and Polar Engineering Conference.Greece:Rhodes,2012.

Advanced Finite Element Analysis for Qualification of Spiral Welded Pipe for Offshore

Edited and Translated by SUN Hong

(North China Petroleum Steel Pipe Company of CNPC Bohai Equipment Manufacturing Co.,Ltd.,Qingxian, 062658, Hebei,China)

For purpose of qualifying spiral welded pipe for offshore shallow water applications,the finite element(FE) study was performed to investigate the response of spiral welded pipe to different loading combinations and particularly to S-lay conditions.An emphasis is placed on how spiral welded pipe compares to other types of pipe more commonly used in the industry.Detailed analysis and discussion are presented on limit states highlighted in DNVs standard for submarine pipelines,such as burst,collapse,axial Tension,local buckling and combined loading.The analyses comprised nonlinear 3D FE simulations of spiral welded pipe,and taking into account relevant tolerances that were likely to affect its limit states and response to loading and installation conditions.The results indicated no major concerns regarding the use of spiral welded pipe in shallow water.

spiral welded pipe;offshore;finite element;limit states;S-lay;application

TE973

B

1001-3938(2015)06-0063-06

孙 宏(1974—),男,高级工程师,工程硕士,主要从事石油输送钢管材料与试验技术工作。

2014-11-18

李 超