四氯化硅冷氢化装置中N08810不锈钢管道焊接工艺的研究

2015-12-18田新衍张拾根王建鑫

田新衍,张拾根,王建鑫

(1.江西赛维LDK光伏硅科技有限公司,江西 新余 338000;2.新余市安全生产应急救援指挥中心,江西 新余338000)

四氯化硅冷氢化装置中N08810不锈钢管道焊接工艺的研究

田新衍1,张拾根2,王建鑫1

(1.江西赛维LDK光伏硅科技有限公司,江西 新余 338000;2.新余市安全生产应急救援指挥中心,江西 新余338000)

N08810不锈钢材料焊接时具有熔点高、电阻率大、液态金属粘稠度大、流动性较差、不容易润湿坡口侧以及可焊性差等缺点,焊接时易产生热裂纹、气孔、夹渣和未熔合等缺陷。笔者结合相关标准和规范,对四氯化硅冷氢化装置中N08810不锈钢管道的焊接工艺进行了研究和总结,有效避免了热裂纹、夹渣、气孔等焊接缺陷,为冷氢化装置的安全运行提供了保障。

N08810不锈钢;焊接工艺;焊接特性

江西赛维LDK光伏硅科技有限公司于2014年7月完成新建两套10万t/a四氯化硅冷氢化装置,该装置在国内属同类大型装置,核心工艺由美国REC公司合作提供,美国FLUOR工程公司设计。该装置工艺流程复杂,管道材质多,且物料多为有毒、有害、易燃、易爆介质。其核心设备FBR流化床反应器与急冷器、热回收换热器、电加热器及之间连接管道材质均为N08810不锈钢,最高设计温度650℃,设计压力3.5 MPa,最大管径DN400,壁厚12 mm,工艺介质为氯硅烷和氢气。本研究主要对冷氢化装置中N08810不锈钢管道的焊接工艺进行研究。

1 N08810 不锈钢焊接性能分析

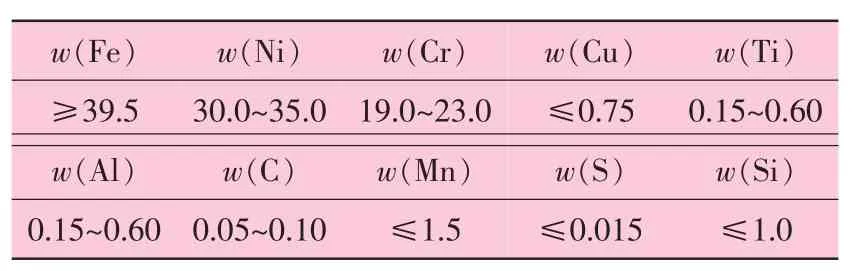

N08810不锈钢是一种广泛应用于高温承压结构件的奥氏体耐热合金,属镍铁铬系铁镍基耐蚀合金,化学成分[1]见表1。由于其具有优良的高温力学性能、抗腐蚀性能、抗热冲击性能、热疲劳和蠕变性能,常用于593℃以上的温度环境中,需更高的抗蠕变和应力开裂能力。但多晶硅工艺介质要求管道无油无水,安装完成后用洁净空气进行吹扫试压,无油无水的配管洁净度要求给焊接工作增加了一定的难度。N08810不锈钢材料的可焊性较差,焊接时产生的主要缺陷为热裂纹、气孔、夹渣和未熔合,而防止焊接热裂纹和气孔等缺陷是控制焊接Incoloy 800H管道的关键。

表1 N08810不锈钢的化学成分 %

1.1 热裂纹

N08810不锈钢具有较高的焊接热裂纹敏感性,焊接接头一般情况下达不到与母材等强度的要求,特别是在高温下的持久强度大幅降低,热处理后也得不到改善。热裂纹主要以结晶裂纹形式出现,产生机理是在收缩时产生的拉应力作用下,溶质(S,P)偏析形成低熔点共晶液膜,而Ni极易被S及P脆化,在晶界上产生低熔点共晶体引发焊缝凝固裂纹[2]。杂质含量越大,其热裂纹倾向也越大;另外,结构应力也是导致接管处焊缝裂纹环向扩展的主要因素。因此,焊接时应严格控制焊缝中S和P等杂质以及焊接热输入[3]。

1.2 气孔

造成气孔的因素很多,如焊接件表面的油垢、氧化膜、潮气等,在焊接加热过程中这些杂质若清理不干净,则被吸附、分解成氢和水气,焊接熔池在高温液态下,能溶解较多的氢、氧、氮气体,由于N08810不锈钢导热系数低,镍合金焊材所形成的熔池十分粘稠,流动性较差,冷却凝固时部分气体来不及逸出,造成气孔[4]。

1.3 夹渣和未熔合

N08810不锈钢中 w(Ni)=30%~35%, 使该合金在焊接时,熔池金属的流动性较差,表面易形成难熔的氧化膜(NiO)[5],镍的氧化物的熔点比镍本身的熔点高,当镍熔化时,氧化镍还远远没有达到它的熔点,使得熔透性差。因此,若不彻底清除焊缝坡口和焊丝表面被氧化的镍,则这些掺杂在熔池中的氧化镍就会产生未熔合和夹渣缺陷。

2 焊接工艺

2.1 焊接材料

焊接材料的选用主要根据母材的合金类别、化学成分以及使用的环境,一般来说,焊接材料主要化学成分和母材应尽量相似,以保证焊接接头的各项性能与母材相当。由于N08810不锈钢的Ni和Cr含量高,其焊接性较差,为了保证工程质量,焊接材料选用含Ni高、抗裂性好的德国产ERNiCr-3焊丝。

2.2 焊接方法

焊接方法采用钨极氩弧焊(GTAW)[6],钨极电极直径φ3.0 mm,保护气体氩气纯度99.99%,气体流速为10~15 L/min。焊接时风速超过2 m/s,必须设置挡风棚,防止风力过大破坏保护气流,造成焊接气孔。

2.3 坡口制备

N08810不锈钢合金的液态金属粘稠度大,流动性较差,同等条件下熔深仅为普通奥氏体不锈钢的60%。若坡口形式不适合,焊接时极易发生未熔合及夹渣现象,为保证焊接接头熔合良好,坡口应适当增大角度,减小根部钝边厚度,稍微加大对口间隙,坡口形式设计为V形,坡口角度为50°,DN300管道坡口形式如图1所示。

图1 DN300管道坡口形式

坡口采用机械加工,用不锈钢砂轮和不锈钢丝刷打磨,清理坡口两侧各50 mm范围内的油、锈和毛刺等杂物,直至露出金属光泽,并用丙酮清洗坡口表面。

2.4 定位组焊

根部定位焊不少于3处,焊缝厚度不小于6 mm,长度不小于20 mm,焊接工艺同正式焊一致,定位焊缝焊接完成清除渣皮后进行检查,确认无缺陷后将两端修磨成缓坡状,作为正式焊缝的组成部分予以保留。

采用N08810不锈钢管道下料料头切割拍平制作组对板和卡具,管道点焊焊材同正式焊材一致,拆除时采用不锈钢砂轮切割并打磨平整,禁止强力敲击,避免拉伤母材,母材上焊疤修磨处进行PT检测。

对接焊缝组对时,做到内壁平齐,内壁错边量控制在1 mm以内,组对过程中不得使用铁质工具直接对N08810不锈钢材质的管道组成件表面进行敲打。避免强力组对,以减少拘束力对焊接过程的影响,从而减轻焊接裂纹的产生。

2.5 氩气保护

焊接时采用管内充氩气保护,防止焊缝内侧金属氧化返砂,采用液氩作为气源,纯度要求99.99%,气体流量为10~15 L/min。在开始焊接前提前送气,待管内空气全部排出后开始焊接,管内空间较大时可以用氧气分析仪检测管内空气排出情况。管口及其他压力元件接口采用不透胶带密封,只留焊接口。

2.6 焊接控制

N08810不锈钢焊接不需要预热,但当母材温度低于5℃时,应对两侧250~300 mm宽的区域加热到15~20℃,以免湿气冷凝导致焊缝气孔。焊接时不能在焊接件表面起弧,应在焊接面起弧,以防起弧点导致腐蚀。先在对接焊缝处打底一层,后一层层不断填充,但焊接过程中要在保证熔透的情况下采用小线能量、快速焊的方法,尽可能减少焊接热输入,保持稳定的电弧电压,始终保持短弧,严格控制线能量[7],采用小电流多层多道焊,并严格控制层间温度≤100℃。在焊接过程中用红外线测温仪监测并记录层间温度,确保层间温度控制在100℃以下,以减少焊接缺陷的产生。焊缝的外形应稍凸,留有一定余高。由于镍合金焊缝金属的流动性不如普通低合金钢,焊接时可适当摆动焊丝,但幅度不能大于2.5倍焊丝直径,焊丝每次摆动结束时要稍停顿一下,以便使粘稠的焊缝金属有充分的时间来填充,避免咬边和夹渣。焊接工艺参数见表2。

表2 焊接工艺参数

热量输入按公式(1)计算,

式中:U—电弧电压,V;

I—焊接电流,A;

v—焊接速度,cm/min。

2.7 无损检测

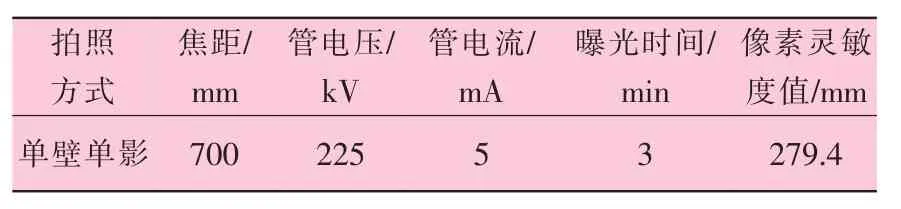

所有N08810不锈钢管道的对接环缝采用100%RT探伤(按 JB/T 4730—2005Ⅱ级合格)、100%PT探伤(按JB/T 4730—2005[8]Ⅰ级合格)和X射线探伤,采用单壁单影方式,X射线主要技术参数见表3。所有C/D类焊缝管口接管法兰对接环缝采用100%PT探伤(按JB/T 4730—2005[8]Ⅰ级合格),焊接拍片一次合格率达到99.5%,所有无损检测按照TSG D0001.2009[9]执行。

表3 X射线主要技术参数

拍片不合格的主要表现形式为裂纹和未焊透。未焊透主要是焊接人员的水平和注意力所致,而焊接裂纹是焊接产品危害最大的缺陷,主要表现形式有焊道裂纹、弧坑裂纹、焊缝金属微裂纹和热影响区微裂纹[10]。N08810不锈钢管道焊接裂纹主要出现在焊道层间,表现为热影响区微裂纹,可能原因是焊接时产生的热影响区对层间的影响。避免的方法有:①合理设计焊接接头和焊接顺序,减少管道的拘束度;②采用小的焊接电流和多层多道焊,减少热输入,并保证每道焊缝有足够的冷却时间。

2.8 焊后热处理

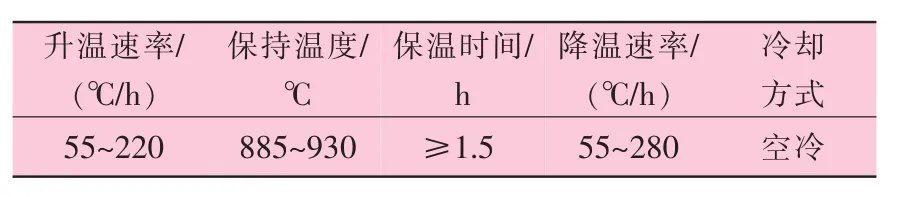

ASTM B366中对N08810不锈钢的热处理未给出推荐的热处理温度[11],南京德邦金属装备有限公司作为国内N08810不锈钢设备的重要制造商,摸索出了对N08810不锈钢热处理的特有工艺,即为避免N08810不锈钢焊接部件在538℃以上可能发生的应力松弛而导致晶界开裂[1],采用在885~930℃对焊缝进行焊后热处理,保温时间≥1.5 h,热处理后空气自然冷却,并做好记录。工厂预制部分采用热处理炉整体热处理,现场焊接部分采用加热带对焊缝进行热处理(热处理工艺要求见表4),热处理后,均进行100%PT检测。

表4 热处理工艺要求

3 结 语

采用ERNiCr-3焊丝和 ENiCrFe-2焊丝进行冷氢化装置中N08810不锈钢管道焊接,选择合适的焊接方法和焊接参数,严格控制层间温度,加快焊后的冷却速度等焊接工艺,并在焊接过程中进行严格控制,可有效避免热裂纹、气孔、夹渣和未熔合等缺陷,焊接拍片一次合格率达到99.5%,管道试压和投料运行后无泄漏,保障了冷氢化装置的安全运行。

[1] ASTM B407-08,Standard Specification for Nickel-ironchromium Alloy Seamless Pipe and Tube[S].

[2]夏琳,李军,张建君.石油化工装置中Incoloy 800H合金的焊接[J].焊接技术,2001,30(S1):79-80.

[3]王桐海.制氢转化炉Icoloy 800H合金下猪尾管断裂分析[J].化工机械, 2011, 38(03): 361-363.

[4]杨锦明.Incoloy 800H合金的应用和性能分析[J].炼油设计, 2002, 32(06): 18-20.

[5] CHEN W S, KAI W, TSAY L W, et al.The oxidation behavior of three different zones of welded Incoloy 800H alloy[J].Nuclear Engineering and Design,2014(272): 92-98.

[6] PURMOHAMAD H, KERMANPUR A, SHAMANIAN M.Numerical simulation and experimental investigation of temperature distribution in the circumferentially butt GTAW of Incoloy 800H pipes[J].International Journal of Pressure Vessels and Piping, 2010(87):424-432.

[7]SH/T 3523—2009,石油化工铬镍不锈钢、铁镍合金和镍合金焊接规程[S].

[8]TSG D0001—2009,压力管道安全技术监察规程—工业管道[S].

[9]JB/T 4730—2005,承压设备无损检测标准释义[S].

[10]孙朝阳,刘金榕.Incoloy 800H高温变形流动应力预测模型[J].金属学报, 2011, 47(02): 191-196.

[11] ASTM B366-10, Standard Specification for Factorymade Wrought Nickel and Nickel Alloy Fittings[S].

Study on Welding Process of N08810 Stainless Steel Pipes in Hydrochlorination Device

TIAN Xinyan1, ZHANG Shigen2,WANG Jianxin1

(1.LDK PV silicon Technology CO.,Ltd.,Xinyu 338000,Jiangxi,China;2.Xinyu Emergency Rescue Command Center of Safety Production,Xinyu 338000,Jiangxi,China)

N08810 stainless steel is with some disadvantages during welding process,including high welding melting point,high resistivity,high liquid metal viscosity,bad fluidity,not easy to wet groove side,bad weldability etc.,which all easily generate hot crack,welding pore,slag inclusion,incomplete fusion and other defects.In this article,combined with relevant standards and norms,the welding process of N08810 stainless steel pipelines in hydrochlorination device was studied and summarized,which effectively avoid the welding defects such as hot crack,slag inclusion,welding pore etc.,and provides guarantee for safe operation of the Hydrochlorination Device.

N08810 Stainless steel;welding process;welding characteristics

TG142.71

B

1001-3938(2015)06-0043-04

田新衍(1967—),男,江西南昌人,高级工程师,主要从事太阳能级多晶硅料生产的研究。

2014-09-06

张 歌