TA1/X65复合板焊接工艺及焊缝组织和性能研究*

2015-12-18毕宗岳刘海璋张万鹏黄晓江

杨 军,毕宗岳,牛 辉,刘海璋,张万鹏,田 磊,黄晓江,张 超

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

TA1/X65复合板焊接工艺及焊缝组织和性能研究*

杨 军1,2,毕宗岳1,2,牛 辉1,2,刘海璋1,2,张万鹏1,2,田 磊1,2,黄晓江1,2,张 超1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

采用TIG+MIG+MAG焊接工艺对TA1/X65复合板进行了以V/Cu作为中间过渡填充金属的板-板对接焊试验。利用金相显微镜、扫描电镜、X射线衍射、EDS能谱面扫描和显微硬度试验,研究了焊缝区组织特征、界面元素分布、主要物相与显微硬度分布。研究结果表明,坡口设计和过渡金属纯度及各元素间物理、化学特性差异对焊接质量有较大影响。探讨了焊缝区裂纹缺陷的形成及脆硬金属间化合物的产生等问题,为TA1/X65钛钢复合板工程化焊接及焊接中易出现问题的规避和解决积累了经验。

焊接;TIG+MIG+MAG;TA1/X65管线钢复合板;金属间化合物;V/Cu复合过渡

钛/钢复合管综合了钛材卓越的耐蚀性和钢材优良的力学性能,并能显著降低原料成本,而被广泛应用于机械化工、海水淡化、真空蒸发、电厂脱硫和油气储运等领域[1-2]。随着钛工业的发展,TIG焊、扩散焊、爆炸焊、激光束焊、真空电子束焊和电火花等离子体焊等许多焊接方法和技术都得到了应用和发展[3-8]。但目前钛或钛合金与钢的焊接仍然存在很多问题。

由于钛具有较高的化学活性,在焊接过程中容易吸收有害气体(O2,N2和 H2), 并与钢冶金作用产生脆硬的金属间化合物相,导致焊缝出现较低的力学性能和不稳定的组织特征[9-10]。众所周知,由于钛和钢的冶金不相容性,直接熔合焊的方法对于钛/管线钢的焊接是不可行的。

文献[11-13]研究了钛和不锈钢的直接扩散焊,发现焊缝中元素之间的相互扩散形成了一个过渡界面层,并在此过渡界面层上连续分布有金属间化合物相TiFe,TiFe2和易碎的TiC相,使焊缝脆化并严重弱化了焊缝性能(包括抗拉强度、延展性和塑韧性等)。解决此类问题的常规方法是在钛与钢之间采用中间过渡材料来避免易碎和脆硬金属间化合物的产生。用于钛/钢的真空电子束焊和扩散焊的典型中间过渡层材料是 V, Cu和 Ni。

Ni与Fe能够无限固溶,与Ti可形成塑韧性较好的金属间化合物,并以其优良的耐腐蚀特性成为最常用的中间过渡层材料[14-17]。但是,焊接过程中长时间的高温和复杂冶金作用容易形成 Ni-Ti金属间化合物过渡界面层,在靠近Ti侧易形成脆硬的TiNi3,TiNi和Ti2Ni金属间化合物组织,其厚度严重影响焊缝的强度和延展性,随Ni-Ti界面厚度的增加,焊缝力学性能迅速降低[18-20]。文献[21]报道了以Ni作为中间过渡材料,采用固态扩散焊接商用纯钛和304奥氏体不锈钢。但在这种焊接过程中,中间过渡层Ni不能有效阻止Ti元素向不锈钢侧的扩散,λ+χ+α-Fe, λ+FeTi和 λ+TiFe+β-Ti混合相组织在 Ni和不锈钢的界面处形成,并严重弱化了焊缝的抗拉强度。文献[17-22]研究了用纯Cu作为中间过渡层材料,采用扩散法焊接不同钛合金和不锈钢,随着Cu的中间过渡层厚度减小,焊缝的抗拉强度有所改善。但在连接过渡界面处,元素之间相互的固溶作用形成了复杂的多相过渡组织和金属间化合物的混合组织,如Ti2Cu,TiCu,Ti2Cu3, Ti3Cu4, TiCu4, TiFe2和 TiFe。 另 外 ,TixFey金属间化合物相对焊缝抗拉强度的影响作用略低于TixCuy金属间化合的混合物相,并在靠近Ti侧的Ti-Fe和Ti-Cu金属间化合的混合物区域萌生裂纹源并扩展起裂。可见,单一过渡材料对脆硬相金属间化合物产生的抑制作用效能有限,且显著影响焊缝抗拉强度,因此,两种甚至多种材料复合过渡受到关注。然而,不同过渡材料之间物理、化学特性及相溶性的较大差异,势必对焊接方法和工艺提出更高要求,使得焊接过程复杂化。

文献[23]报道了一种利用电子束焊接类似αtype钛合金(Ti6Al2Zr2Mo2V)和304奥氏体不锈钢(18Cr9Ni),过渡填充金属V/Cu-V合金是采用粉末冶金方法制备并实现了焊缝有效连接且无裂纹。该方法获得的焊缝抗拉强度可达395 MPa,其过渡界面组织结构是Ti基固溶体/Cu基固溶体/V基固溶体/σ-FeV金属间化合物/Fe基固溶体。

经过以上分析,发现复合的中间过渡层形式是较为优化的选择。对于熔化焊纯钛TA1/X65管线钢复合板,过渡材料的选择和应用较为关键。从冶金作用产物考虑,V能与Ti形成连续固溶体,而Cu是非碳化物形成元素,能与V及钢中各元素形成固溶体。因此,本研究以工业纯V和纯Cu作为中间过渡填充金属,采用TIG,MIG和MAG常规焊接方法对TA1/X65管线钢复合板进行板-板对接焊试验,并对焊缝内过渡界面区微观组织特征、相构成和显微硬度分布及界面元素分布进行分析研究,同时对焊缝区裂纹缺陷形成和脆硬金属间化合物产生等重要问题进行了探讨,为TA1/X65钛钢复合板工程化焊接及焊接中易出现的问题积累经验。

1 试验材料和方法

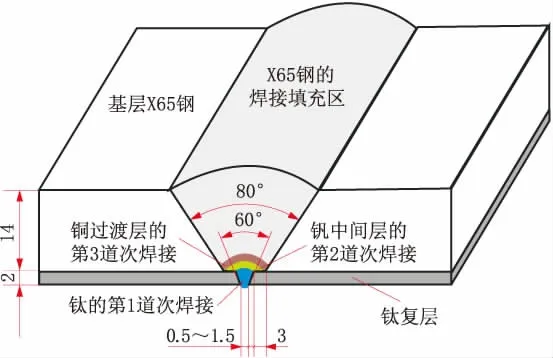

试验用材料为TA1和X65管线钢的爆炸复合板,复层钛厚度2 mm,基层X65管线钢厚度14 mm,焊接试板尺寸为500 mm×300 mm×16 mm(14 mm+2 mm),坡口设计为V形带凸台式,其机加工尺寸、角度和焊接顺序如图1所示。

图1 焊缝坡口设计及焊接顺序

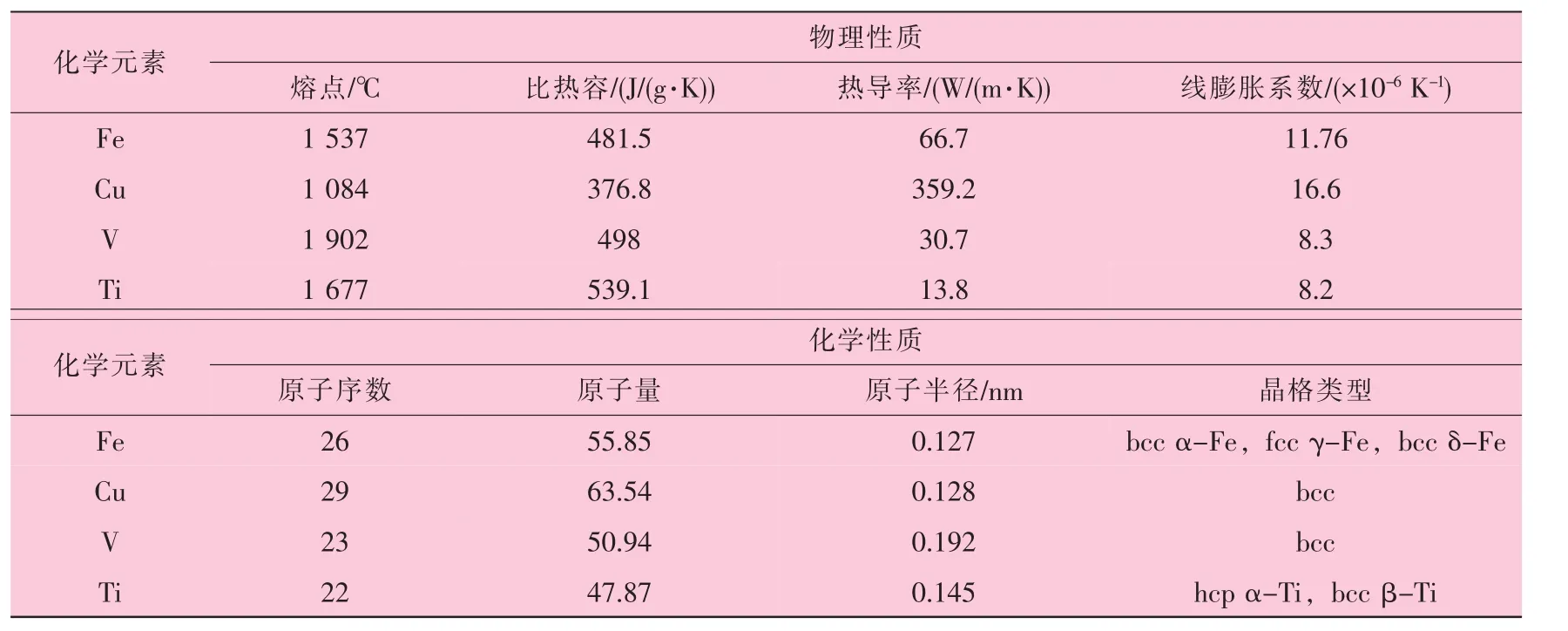

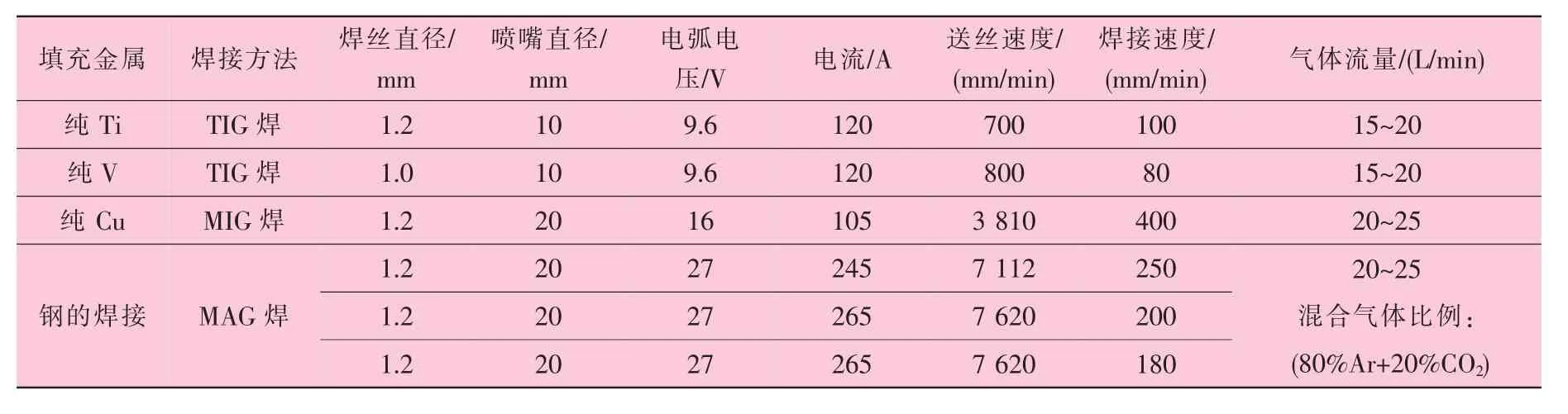

基层X65管线钢采用MAG焊,Cu过渡层采用MIG焊,V过渡层和复层钛采用TIG焊,且分层施焊。4种焊接材料的物理和化学特性差异较大,焊接工艺复杂且实施难度大。其物理和化学特性见表1,焊接工艺及参数见表2。

焊接顺序:首先进行复层钛TIG焊,焊丝选用TAl的工业纯Ti气体保护焊焊丝,规格φ1.2mm;其次是V过渡层的TIG焊,采用φ1.0mm工业纯V焊丝;再次是Cu过渡层的MIG焊,焊丝牌号为S201,规格φ1.2 mm;最后进行基层X65管线钢的MAG焊,焊丝选用φ1.2 mm的CHW-50C6气体保护焊焊丝。

焊缝SEM试样用砂纸研磨并抛光后,用HF∶HNO3∶H2O=1∶4∶8(体积比)的腐蚀剂进行腐蚀。用LeicaMEF-4M光学显微镜及日立S4300冷场发射扫描电子显微镜观察焊缝横截面各区域微观组织,并用EDAX Genesis6.0型能谱仪(EDS)对焊缝各区域分别进行点和面的元素成分扫描。用DX-2500型X射线衍射仪(XRD)分析焊缝不同区域室温相组成, 扫描范围 30°~130°(2θ), 扫描速率0.05°/s,靶材CuKα。用司特尔Durascan-70型维氏硬度计测试焊缝横截面纵向垂线上的显微硬度分布。

表1 Fe,Cu,V和Ti的物理、化学特性

表2 焊接参数设置

2 试验结果及讨论

2.1 显微组织成分及裂纹原因

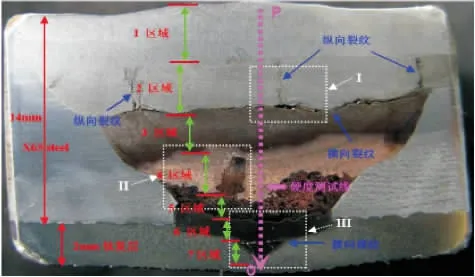

2.1.1 焊缝形成及横截面宏观结构

TA1/X65钛钢复合板对焊接头横截面宏观结构如图2所示,图2中3区域、2区域和1区域依次是钢的第一层、第二层和第三层填充焊,4区~5区域属于Cu填充区,6区和7区域分别是纯V和Ti的填充区。由图2可以发现,焊缝区域内分层现象明显,可划分为7个不同区域,且有明显的横向分层裂纹和纵向断层裂纹存在。断层裂纹主要存在于2区域内,呈纵向生长趋势;分层裂纹主要存在于2区域和3区域及6区域和7区域的结合面处,呈横向生长趋势。2区域内,裂纹几乎穿透整个厚度。横向分层裂纹右端延伸至填充金属和母材金属熔合区而终止。另外,Cu填充量过大,过渡区呈现3种不同颜色区域,其组织形态和性能特点有较大差异。

图2 钛/钢复合板焊缝横截面宏观结构

2.1.2 微观组织和相组成分析

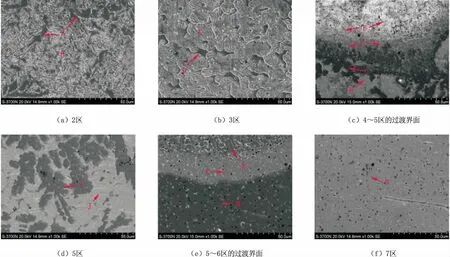

焊接过程中的剧烈冶金作用、生成产物和分布及其对整个焊缝力学性能影响是本次研究的重点。焊缝各区域微观组织结构如图3所示。图 3(a)、 图 3(b)、 图 3(c)、 图 3(d)、 图 3(e)和图3(f)分别对应于图2中2区域、3区域、4~5过渡界面区、5区域、5~6过渡界面区和7区域微观组织形态特征。

图3 图2中焊缝各区域显微组织结构(SEM照片)

由图 3(a)和图 3(b)可知, 钢的第一和第二道次填充区域冶金作用仍然很剧烈,呈现两种不同形态的组织结构。图3(a)中主要有颜色深灰的A相和浅灰色交织状、针状分布的B相。A相镶嵌式无序分布于B相中。图3(b)中同样有深灰色D相和浅灰色C相。D相主要以边角圆润的岛链状分布于C相晶界处,且在C相晶内,组织特征呈现出一定取向性。图3(c)所示区域在焊接过程中,冶金作用较剧烈且复杂,生成了大量多形态冶金产物。如图中有白亮色E相,深灰色F相,灰黑色G相和浅灰色H相。E相呈现团絮状特征,晶界不清晰。F相界于E相和G相之间,也有镶嵌式分布于G相中。G相处于F相和H相之间,多呈岛链状连续分布,形态多样。H相呈现连续且不规则的块状分布特点。图3(d)中有深灰色的I相和浅灰色的J相,I相类似于树枝状分布于J相之中。图3(e)所示区域在焊接中同样发生了较为强烈的冶金作用,产生了多种形态各异的冶金产物。图中有深灰色K相,浅灰色L相和灰黑色的M相。K相呈球状和圆棒状弥散分布于L相之中,在K相和M相之间有一条带状的L相过度区,M相位于L相下方。图3(f)是Ti的焊接填充区。

图4 焊缝各区域金属间化合物的X射线衍射分析(XRD图)(s,s表示固溶体)

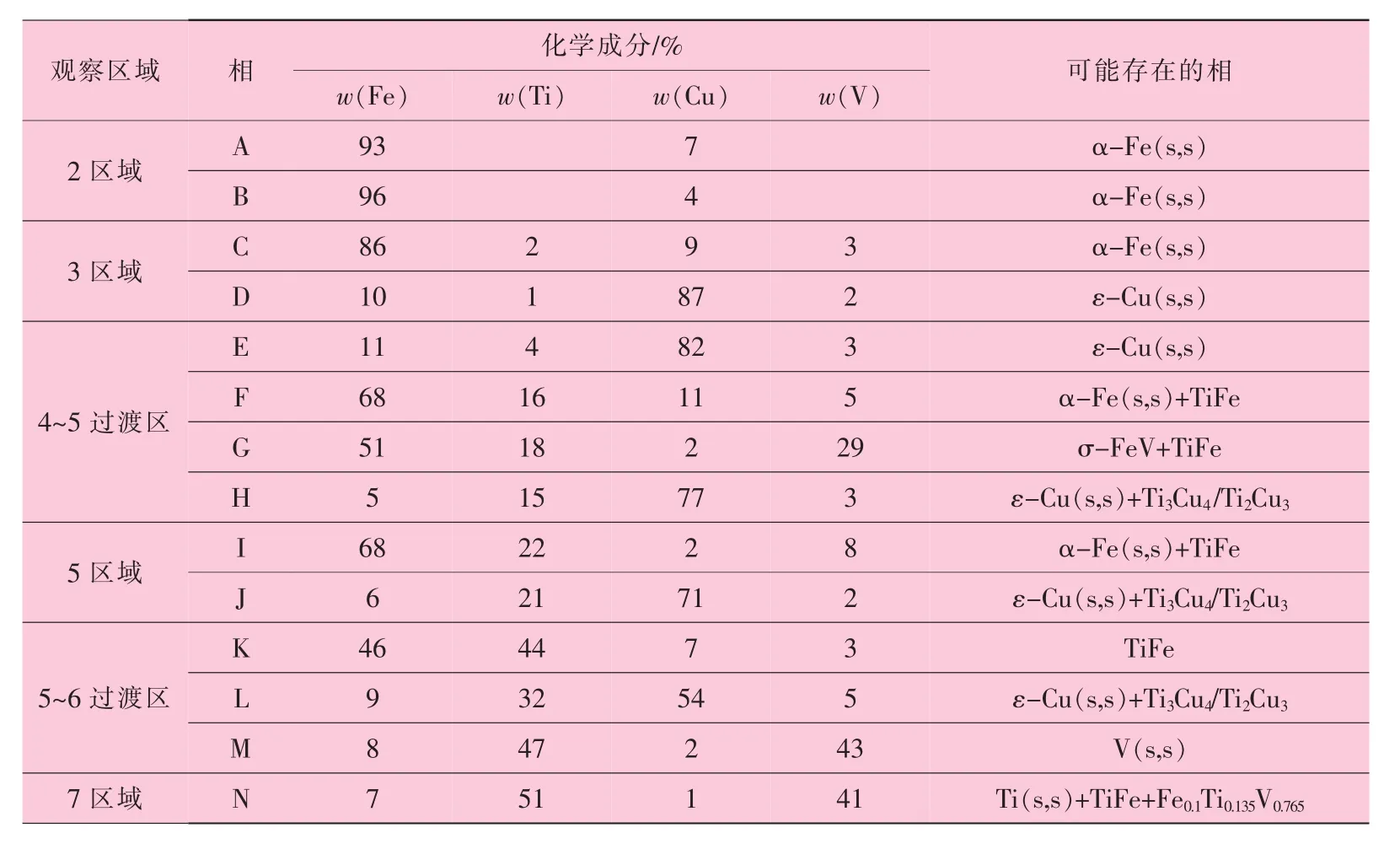

表3 图3中标注的从A→N各物相的合金成分

利用扫描电镜-能谱分析(SEM-EDS)法对焊缝各区域中的冶金产物A→N相分别进行合金元素分析。焊缝各区域金属间化合物的X射线衍射分析(XRD)如图4所示。各相的主要合金成分见表3。引用相应相图(Cu-Fe[24],Ti-Fe[24],Ti-V[24],Ti-Cu[24],Fe-V[25],Ti-Fe-V[26])并结合图 4中 XRD分析结果将焊缝区域冶金产物A→N进行了识别(见表3)。图2中区域2的组织特征见图3(a),为少量Cu固溶的针状铁素体B+准多边形铁素体A组织。图2中区域3是钢与Cu的互溶区,根据Fe-Cu二元合金热力学平衡相图可知,二组元在液态下能无限互溶但在固态则互溶度很低,且相互间不会形成任何金属间化合物,但在富Fe端和富Cu端可分别形成bcc和fcc结构的过饱和固溶体。在室温平衡条件下,w(Cu)<0.3%时,其组织为Cu在Fe中的固溶体(α);w(Fe)<0.2%时,其组织为Fe在Cu中的固溶体(ε);在所有其他Fe和Cu含量的情况下,合金组织通常为两个端际固溶体的混合物。因此,图3(a)为bcc结构α-Fe和fcc结构ε-Cu的混合固溶体组织,且在固溶体基体上沿晶界有Cu析出。多道次焊接热作用相当于对下层已焊区域进行了不同程度高温时效作用。文献[27]报道,含Cu铁素体钢时效后会析出富Cu第二相,并对铁素体钢或奥氏体钢产生析出强化效应。关于铁素体钢中富Cu析出相的晶体结构一般认为是析出初期为bcc结构,随着析出相中Cu含量的增加转变为9R结构,并最终转变为fcc晶体结构。

图3(c)为典型多相组织特征,是以Cu+Ti-Cu金属间化合物为基,其间灰黑色σ-FeV+TiFe金属间化合物相G和深灰色的α-Fe+TiFe相F镶嵌式杂乱分布。焊缝第5区域即图3(d)组织特征仍然是以浅灰色Cu+Ti-Cu金属间化合物为基,深灰色α-Fe+TiFe相镶嵌式分布期间。图3(e)亦为多相组织特征,球状和短圆棒状深灰色TiFe相K弥散分布于带状过渡区浅灰色Cu+Ti-Cu混合相L之中,带状过渡区下方是灰黑色具有bcc结构的V-Ti固溶体相M。根据图2中7区域XRD分析结果可知,图3(f)的组织特征可能是以bcc结构Ti-V固溶体为基其间混合有少量TiFe和Fe0.1Ti0.135V0.765的混合型多相组织。

2.1.3 焊缝截面区域元素面扫描分析

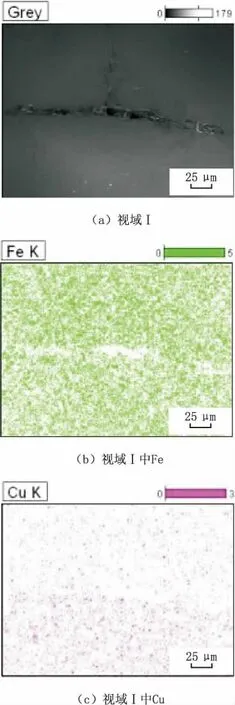

对图2中白色方框区域进行了能谱面扫描,视域I,II和III内主要合金元素的面扫描分析结果分别如图5~图7所示。视域I处于横向分层裂纹区域,在视域I中Fe元素均匀分布于整个视域,而Cu元素则呈现分布差异,裂纹下部较上部分布更密集,即Cu含量更高。裂纹下部属于钢层的第一道次填充焊,其直接覆盖于Cu层之上并与其发生剧烈冶金作用,实现相互扩散和互溶而产生α-Fe+ε-Cu的混合固溶体组织。而裂纹上部属于钢的第二道次填充焊,Cu主要从下层扩散进入并与Fe继续冶金作用产生固溶体。由于填充金属量的增加及层间裂纹的隔离作用,使得Cu扩散受到阻碍,到达上层的量极为有限并逐渐减少。因此,在面扫描中出现了分布差异现象。

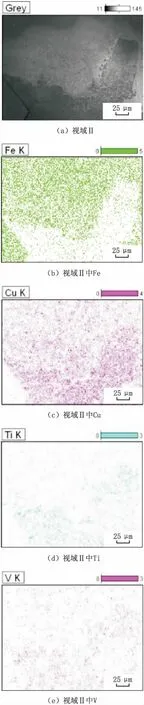

视域II中,元素Fe和Cu的分布有明显分区,但Cu向Fe分布区内扩散更为显著。元素Ti和V均有上浮,多集中于Cu的密集分布区域,在Fe的密集分布区有少量分布。另外,在整个视域中,Ti的分布量较V多,w(Ti)为4.55%, w(V)为2.24%,说明Ti的扩散作用较V更为活跃,完全穿透了V区域且进入到了Cu区域。

图5 TA1/X65管线钢复合板对接焊缝横截面视域I内主要合金元素的面扫描分析

图6 TA1/X65管线钢复合板对接焊缝横截面视域II内主要合金元素的面扫描分析

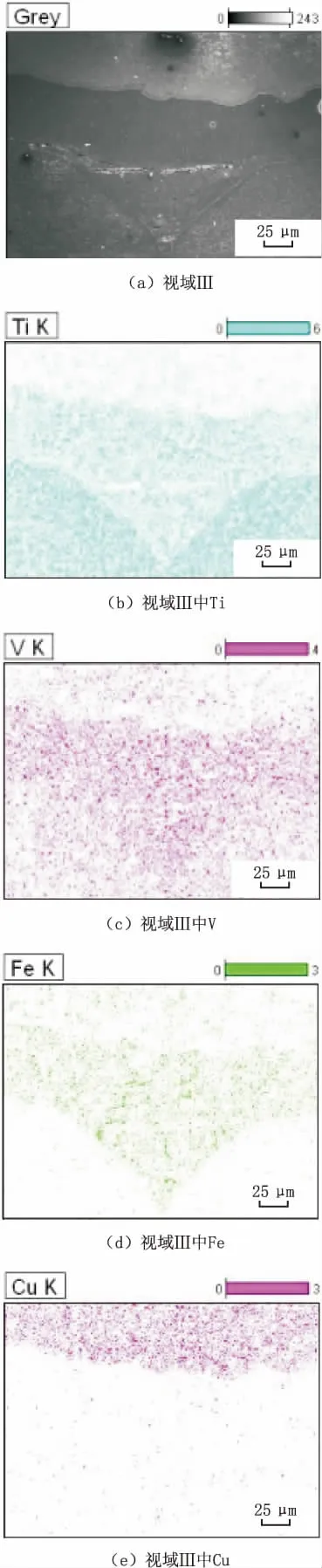

图7 TA1/X65管线钢复合板对接焊缝横截面视域Ⅲ内主要合金元素的面扫描分析

视域III处于Ti,V和Cu三种单质元素的过渡区,可以发现,元素Ti和V经过了充分的相互扩散和互溶,在V的区域密集分布有Ti元素,而在Ti的区域同样密集分布有V元素,并在原料复层Ti中也有V的密集分布。另外,由Cu-V二元相图知道,Cu和V可以相互固溶形成无限固溶体且不存在任何金属间化合物相。但视域III中,Cu元素向下层V区域的扩散量非常有限,这主要是由于Cu和V熔点差异较大所致。焊Cu的热输入未能使下层V熔化,Cu只是简单的覆盖于V层之上,与V的冶金作用较弱,只存在固态下的原子扩散作用,扩散量有限。因而,Cu进入下层V区域的量较少且主要靠焊接热循环作用下的原子扩散。在整个视域中,w(Fe)达到了9.8%(见表4),主要集中于V和Ti的填充区域。此区域Fe的来源主要有两个途径,一是来自于上层原子的扩散,二是来自于填充金属V或Ti的气保焊丝。Fe原子扩散量是极为有限的,且纯Ti气保焊丝中对Fe的控制和要求极为苛刻,因此最有可能的来源是纯V气保焊丝。由此判定,填充金属V中Fe的成分未能得到有效控制,对Ti焊接区造成了严重影响,在应力作用下产生了大量分层和断层裂纹。

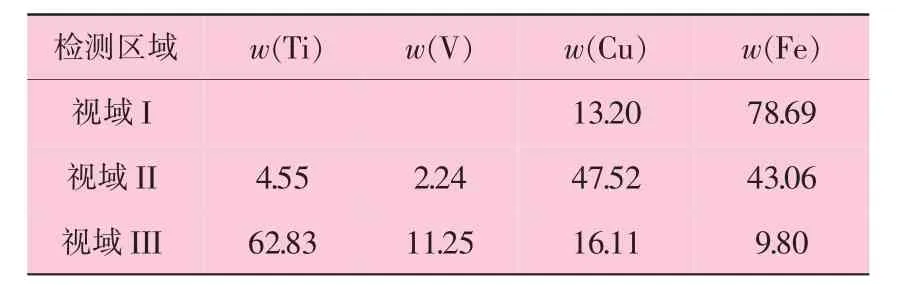

表4 视域I,II和III中主要化学成分 %

2.1.4 裂纹形成原因

图2中区域2内有3道纵向裂纹,在区域2和区域3界面处有横向分层裂纹。文献[28]报道,Cu和钢的焊接容易产生热裂纹和渗透裂纹等缺陷。热裂纹主要由焊缝中低熔点共晶体FeS(熔点为1 189℃),FeP(熔点为 1 050℃)和(Fe+FeS)(共晶点为985℃)在焊缝晶粒间形成液态薄膜,严重削弱晶间结合力,在应力作用下萌生裂纹。渗透裂纹主要由液态Cu对钢有渗透和拉应力作用造成。在钢的焊接热输入下,熔融状态的Cu易于沿奥氏体晶界渗透扩展,形成富集区并对晶界有侵蚀作用,同时钢的微观结晶缺陷也会成为液态Cu浸润和侵蚀的对象。在液态Cu沿晶界或结晶缺陷渗透扩展作用下,会使晶界表面能降低(如γ-Fe和液态Cu晶界表面能较γ-Fe和γ-Fe晶界表面能低2倍),晶间结合强度减弱。此外,渗透进入微观缺陷中的液态Cu对微观缺陷壁会产生一个附加压力,并在焊接应力共同作用下易产生渗透裂纹。从图2中3处纵向裂纹产生位置看,都处于厚度尺寸较小且应力集中较为严重部位,为裂纹萌生和扩展提供了条件。横向分层裂纹的形成可能与区域3混合固溶体组织特性及焊接冶金作用有关。消除裂纹将是后续研究的重点之一。

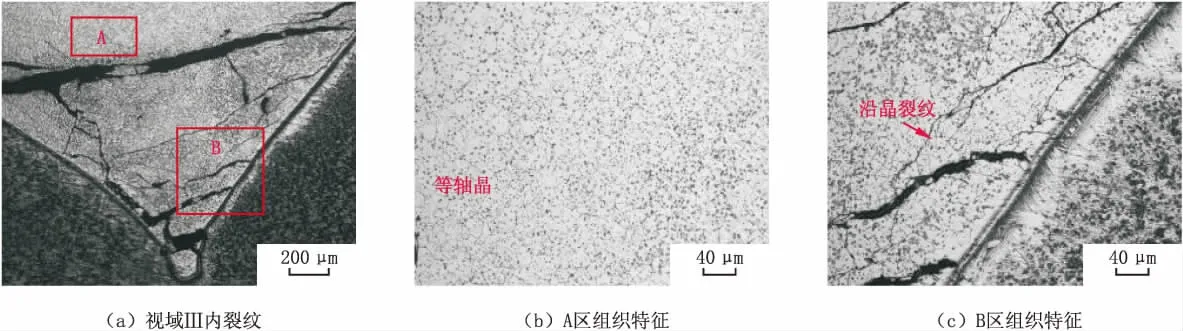

图2中视域III内裂纹及组织特征如图8所示。图8(a)所示属于Ti的焊接填充区,在此三角区域内,裂纹数量较多且尺寸较大。处于倒置三角区上底边和下顶角处的两条分层裂纹宽度尺寸约100 μm,在其间分布有众多小尺寸断层裂纹和分层裂纹,使整个区域呈现碎裂状,严重降低焊缝性能且极易引起断裂。从图8(b)和8(c)可以看出,整个填充区微观组织呈等轴状,分层裂纹多萌生于熔合线处并沿晶界向内部扩展交汇形成主裂纹;断层裂纹纵向扩展连接或穿透多条分层裂纹使填充区金属碎裂成多个小区域,造成了该区域熔敷金属力学性能的完全丧失,严重影响整条焊缝性能。

图8 焊缝横截面视域III内裂纹及组织特征

从Ti-Fe二元合金相图可知,在相图中存在两种金属间化合物相TiFe2(六方晶系)和TiFe(立方晶系),在1 085℃下约29%Fe(原子分数)处,发生共晶反应L→←(β-Ti)+TiFe;而在590℃下约13%Fe 处, β-Ti相发生共析分解(β-Ti)→←(α-Ti)+TiFe。另外,在1 317℃下约50.2%Fe处发生包晶反应 L+TiFe2→←FeTi。 在 1 289 ℃下 84%Fe处,发生共晶反应 L→←(α-Fe)+TiFe2, TiFe2是稳定化合物,在1 427℃下固液同成分熔化。文献[11,17,22]报道,大量分布于界面处的脆硬金属间化合物TiFe2和TiFe相使焊缝韧性及结合强度严重恶化,显著降低焊缝性能。另外,尖角深V形焊接坡口设计对于Ti的TIG焊无明显优势。受坡口空间大小限制,焊接过程钨极需伸出较长且送丝稳定性及Ar气保护效果均受到影响,焊接质量难以保证,从而出现了未焊透现象,这对焊缝整体的结合强度产生了严重影响。更严重的是,在深V形坡口尖角处,极易引起应力集中,在焊接热应力和焊缝变形力双重作用下萌生裂纹。这是纯Ti焊接填充区出现大量裂纹的主要原因。

因此,焊接坡口设计和填充金属V的纯度对复层Ti的焊接质量有较大影响,此外,焊接应力也是诱发裂纹形成和扩展的最主要因素之一。为提高焊接质量和焊缝整体性能,需采取有效措施,如:预热和缓冷、锤击焊缝等方法避免焊接应力集中并尽可能释放内应力来防止焊缝变形和开裂,同时可改变坡口设计形式并采用圆弧过渡。

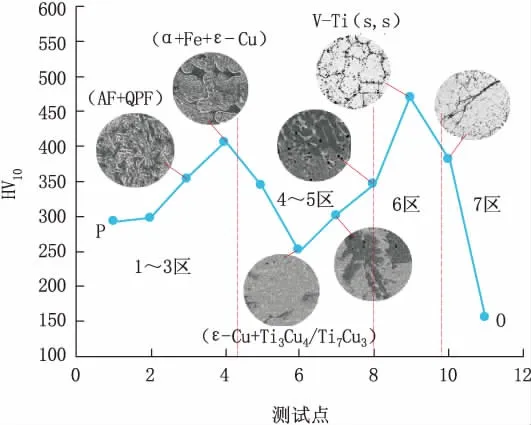

2.2 焊缝横截面显微硬度纵向分布

图9给出了焊缝横截面显微硬度从P→O点(图2中所示)的变化曲线。从图9可以看到,第4和第9个测试点的硬度值较高,分别为405 HV10和469 HV10,在图2中分别位于区域3和区域6内。经SEM-EDS,XRD分析证实,区域3为α-Fe(bcc结构)+ε-Cu(fcc结构)的混合固溶体相组织,而区域6为bcc晶体结构的V-Ti固溶体组织,晶粒粗大呈等轴状(见图8(b))。P点硬度值291 HV10,在图2中处于1区域,为外层钢的显微硬度;O点硬度值最小,为156 HV10,处于母材纯Ti区。第10个点,处于图2中7区域,属于纯Ti的填充焊接区,组织状态见图8(c),亦为等轴晶,是以Ti-V固溶体为基,其间混有TiFe金属间化合物和Fe0.1Ti0.135V0.765合金的混合型组织。因有大量微裂纹存在,其真实硬度值会高于测试值381 HV10。第6个点处于图2中4~5区域之间,组织是以ε-Cu固溶体为基,其间有Ti-Cu金属间化合物分布。若是打点小区域内ε-Cu固溶体比列较高时,硬度值偏小,反之曾大(如第7个点的硬度值)。

图9 焊缝横截面内纵向垂直线上显微硬度分布

整体看,焊接冶金作用形成的各区域,固溶体和混合固溶体组织区的硬度均高于两端际的钢和母材Ti。焊缝硬度值差异较大,从焊缝整体力学性能角度考虑,需进行硬度值的有效控制,尽量缩小区域差异,使焊缝具有高强韧性,这将成为继续研究的重要方向。

3 结 论

(1)以V/Cu作为过渡填充金属对TA1/X65钛钢复合板进行板-板对接TIG+MIG+MAG焊,此焊接工艺较复杂,对钛/钢复合板焊接无优势,需进一步优化。

(2)V过渡层未能有效阻隔元素Ti的扩散,致使元素Ti扩散进入Cu填充区并与Cu和Fe作用产生了脆硬金属间化合物Ti3Cu4/Ti2Cu3和TiFe。焊缝横截面组织结构有明显分区,由钢侧到钛侧依次为 Fe/α-Fe固溶体/α-Fe+ε-Cu混合固溶体/α-Fe+ε-Cu+σ-FeV+TiFe+Ti-Cu 金属间化合物/V基固溶体/Ti-基固溶体+Fe0.1Ti0.135V0.765+TiFe/Ti。阻隔元素渗透扩散,避免脆硬金属间化合物产生将是提高焊缝综合性能的根本途径。

(3)坡口设计形式和填充金属V的纯度及Cu,V,Fe和Ti之间物理、化学特性差异对焊接质量有较大影响。尖角深V形坡口设计不利于复层Ti和过渡层V的TIG焊,在尖角处易引起应力集中而萌生裂纹。Ti填充区的Fe元素由纯V焊丝带入并与元素Ti冶金作用产生了脆硬的TiFe金属间化合物,严重降低该区域塑韧性。

(4)焊缝区域内,高硬度区出现在Fe和Cu过渡区靠近Cu侧,V和Ti过渡区靠近V侧,对焊缝综合力学性能有较大影响。

[1]张喜燕,白晨光,赵永庆.钛及钛合金的应用[M].北京:机械工业出版社,2005:287-288.

[2] YUAN X J, SHENG G M, QIN B.Impulse pressuring diffusion bonding of titanium alloy to stainless steel[J].Materials Characterization, 2008, 59(07): 930-936.

[3]张克华,董定元.钛及钛合金的焊接[M].北京:机械工业出版社,1985:83-84.

[4]盛长城.钛合金厚板窄间隙手工TIG焊接工艺和性能研究[D].镇江:江苏科技大学,2008.

[5]李鹏,李京龙,熊江涛,等.TA2/Ni+Nb中间层/1Cr18Ni9Ti扩散焊接头的组织与性能[J].航空材料学报, 2010, 30(05): 25-29.

[6]刘鹏,陆明,冀鑫炜,等.钛/钢复合板爆炸焊接装药厚度下限研究[J].兵器材料科学与工程,2011,34(03):14-17.

[7]闫伟.Ti-55钛合金板材的CO2激光焊与电子束焊的实验研究[D].沈阳:东北大学,2006.

[8] ASLAN MIRIYEV, ADIN STERN, ERAN TUVAL, et al.Titanium to steel joining by spark plasma sintering(sps)technology[J].Journal of Materials Processing Technology, 2013(213): 161-166.

[9]王金友,葛志明,周彦邦.航空用钛合金[M].上海:上海科学技术出版社,1985.

[10]李成功,傅恒志,于翘.航空航天材料[M].北京:国防工业出版社,2002.

[11] QIN B, SHENG G M, HUANG J W, et al.Phase transformation diffusion bonding of titanium alloy with stainless steel[J].Mat Charact, 2006(56): 32-38.

[12] SONG M X, ZHAO X H, GUO W, et al.Developments and present situation of diffusion bonding of titanium alloy to other metals[J].Welding & Joining,2005(01):5-7.

[13] KALE G B, PATIL R V, GAWADE P S.Interdiffusion studies in titanium-304 stainless steel system[J].Journal of Nuclear Materials,1998, 257(01): 44-50.

[14] WANG T, ZHANG B G, CHEN G Q, et al.Electron beam welding of Ti-15-3 titanium alloy to 304 stainless steel with copper interlayer sheet[J].Transactions of Nonferrous Metals Society of China, 2010(20):829-834.

[15] WANG T, ZHANG B G, CHEN G Q, et al.Influence of vnadium eement on mcrostructure of electron beam welded titanium alloy to stainless steel joint[J].Rare Metal Materials and Engineering, 2011(40): 49-53.

[16] KUNDU S, GHOSH M, LAIK A, et al.Diffusion boning of commercially pure titanium to 304 stainless steel using copper interlayer[J].Mater Sci Eng A,2005,407(1/2): 154-160.

[17] 刘德义,周纯,丛立军,刘世程.铜中间层钛-钢扩散复合界面组织与性能[J].材料热处理学报,2012(04):105-109.

[18] SAM S, KUNDU S, CHATTERJEE S.Diffusion bonbonding of titanium alloy to micro-duplex stainless steel using a nickel alloy interlater:Interface microstructure and strength properties[J].Materials and Design, 2012(40): 237-244.

[19]周勇,杨冠军,吴限,等.层叠Ni/Ti热扩散形成金属间化合物的规律[J].焊接学报,2010(09):41-44.

[20] 骆瑞雪,李争显.钛/镍扩散焊接的研究[J].金属铸锻焊技术,2008(06):58-60.

[21] KUNDU S,CHATTERJEE S.Characterization of diffusion bonded joint between titanium and 304 stainless steel using a Ni interlyer[J].Mat Charact,2008(59):631-637.

[22] ELREFAEY A,TILLMANN W.Solid state diffusion bonbonding of titanium to steel using a copper base alloy as interlayer[J].J Mat Process Tech,2009(209):46-52.

[23] WANG T, ZHANG B G, CHEN G Q, et al.High strength electron beam welded titanium-stainless steel joint with V/Cu based composite filler metals[J].Vacuum, 2013(94): 41-47.

[24]郭青蔚,王桂生,郭庚辰.常用有色金属二元合金相图集[M].北京:化学工业出版社,2010.

[25]梁基谢夫.金属二元系相图手册[M].北京:化学工业出版社,2009.

[26] RAGHAVAN.V.Fe-Ti-V(iron-titanium-vanadium)[J].Journal of Phase Equilibria 1993(14):632-633.

[27] KOBAYASHI S, TAKEDA T, NAKAI K, et al.Effect of Nb addition on Cu precipitaion in ferritic stainless steel[J].ISIJ international, 2011, 51(04):657-662.

[28]李亚江,王娟,刘鹏.异种难焊材料的焊接及应用[M].北京:化学工业出版社,2004:176.

Research on Welding Process,Microstructure and Mechanical Property of TA1/X65 Clad Plates

YANG Jun1,2, BI Zongyue1,2, NIU Hui1,2, LIU Haizhang1,2, ZHANG Wanpeng1,2,TIAN Lei1,2,HUANG Xiaojiang1,2,ZHANG Chao1,2

(1.National Engineering Technology Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Steel Pipe Research Institute of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

Adopting the welding process of TIG(gas tungsten arc welding)+MIG(metal inert-gas welding)+MAG(metal active-gas welding)to carry out plate-plate butt welding test,with V/Cu as transition filler metal.By using optical microscopy,scanning electron microscopy,X-ray diffraction,EDS element mapping and microhardness test,the microstructure characteristics of weld area,interface element distribution,main phase and microhardness distribution were investigated.The results indicated that the welding quality of TA1/X65 pipeline steel clad plates butt joints was greatly influenced by weld groove design,transition-metals purity and differences between the physical and chemical properties.It also discussed some problems,such as the formation of weld area crack defects,the generation of brittle intermetallic compounds etc.,which provide experience for avoiding and solving some problems easily appeared in titanium TA1/X65 steel clad plates engineering welding.

welding;TIG+MIG+MAG welding;TA1/X65 pipeline steel clad plates;intermetallics;V/Cu composite transition

TG457.1

A

1001-3938(2015)06-0001-10

国家“863”计划项目,金属间及其与无机非金属复合层状结构材料研发——双金属层状结构复合管材技术研究(2013AA031303)。

杨 军(1982—),男,工程师,硕士,主要研究方向为形状记忆合金、油气管材开发及异种材料焊接技术。

2014-07-29

修改稿收稿日期:2015-04-08

谢淑霞