小弯头管缺陷分析及弯曲成形工艺优化

2015-12-17刘锦平陈进方叶郦峰

罗 欣,刘锦平,2,朱 晖,陈进方,叶郦峰,付 俊

(1. 江西铜业集团公司,江西 南昌 330096;2. 江西理工大学 材料科学与工程学院,江西 赣州 341000)

小弯头管缺陷分析及弯曲成形工艺优化

罗 欣1,刘锦平1,2,朱 晖1,陈进方1,叶郦峰1,付 俊1

(1. 江西铜业集团公司,江西 南昌 330096;2. 江西理工大学 材料科学与工程学院,江西 赣州 341000)

当今空调铜管的发展趋势表现为小口径、薄壁,小弯头管在弯制过程中易出现管口扁平、外侧管壁开裂和内侧起皱等缺陷。采用DEFORM有限元软件分析了铜管弯制过程中缺陷产生原因,并对芯杆位置和尺寸进行了优化。研究结果表明:当弯曲角度为180°时,铜管易产生外侧裂纹,并由外侧向内侧扩展;在弯曲角度为0~90°范围内铜管内侧易出现起皱现象;Φ7×0.41mm铜管弯曲时较优的芯杆直径为5.80mm,提前量为2mm。根据以上参数,对铜管进行了弯曲试验,并没有出现外裂、内皱和扁平等缺陷,获得了优良的小弯头管。

小弯头管;缺陷;芯杆;提前量;弯曲角度

1 引言

铜管广泛应用于空调制冷行业的“两器”(蒸发器、冷凝器)和连接管件。无论哪种用途,它都是制冷剂的重要通道。小弯头铜管主要用于“两器”的连接管:内螺纹铜管弯制成长U管后穿入带孔的铝箔,管与管之间需要用小弯头铜管连接起来,制成“两器”[1]。目前,为了增强铜管的换热效果和降低生产成本,许多企业对空调铜管的径厚比及齿形提出了较高的要求,其发展趋势表现为小口径、薄壁和瘦高齿等,因此用于小弯管的光面铜管尺寸趋向φ7×0.41mm以下[2-4]。这一要求使得铜管在弯制过程中易出现“U”型处扁平率大、外侧管壁减薄量过大、外侧开裂和内侧起皱等缺陷[5-7]。经查阅,小弯头管的弯制成形研究国内外鲜见报道,其工艺技术尚无合适的资料可参考借鉴。因此,研究分析小弯头管缺陷形成原因和弯曲成形工艺对于提高小弯头管生产的稳定性和成品率具有极其重要的意义。

管材弯曲成形过程是利用压力装置和模具使管材发生塑性变形,从而获得成形或制品[8-9]。整个弯曲成形过程较复杂,难以从实验阶段入手分析。故本文拟采用DEFORM有限元软件对弯曲成形过程进行工艺优化,并从实验角度对理论工艺进行验证。

2 实验过程

2.1 DEFORM有限元数值模拟过程

Deform数值模拟过程主要包括三个阶段:前处理、运行和后处理过程。铜管弯曲过程模型如图1所示。模型由压板、芯杆、导轮和铜管四部分构成。其中压板、芯杆、导轮均为刚性体,铜管为塑性体。根据铜管压弯成形对称特点,选取1/2铜管进行分析。将铜管划分80000个单元网格,单元类型为四面体单元。在铜管弯曲变形过程中,压板和芯杆都发生旋转运动,其旋转中心为导轮的中心,而导轮则固定不动。

图1 铜管弯曲模型

2.2 弯管试验

采用TBSU5-5/Q弯管机对Φ7×0.41mm铜管进行弯管试验。一次弯曲5个铜管,弯管速度为3rad/s。

3 实验结果及分析

3.1 弯管缺陷分析

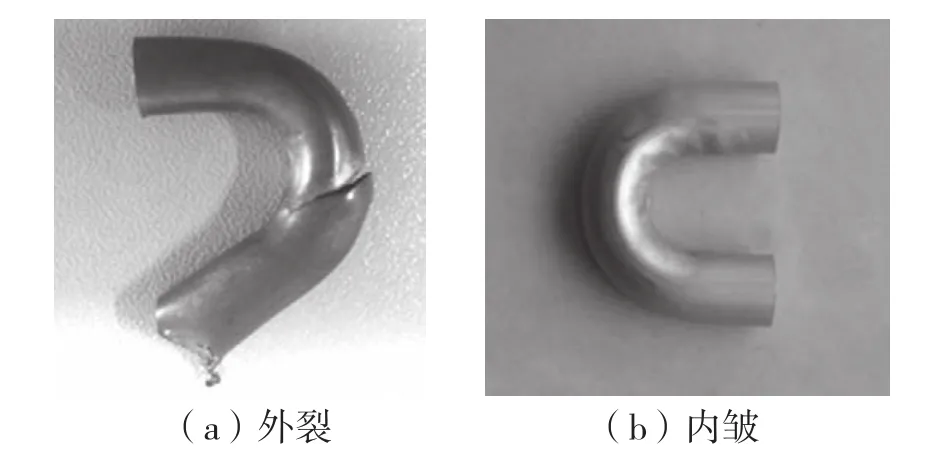

铜管材弯曲变形时,根据塑性变形体积不变的原理,中性层内外侧发生压缩和拉伸。管材在外力作用下弯曲时,中性层外侧的材料受到拉应力作用,使管壁减薄,导致铜管外侧产生裂纹(图2a);内侧的材料受到压应力作用,使管壁增厚,从而在铜管内侧易失稳出现皱纹缺陷(图2b)。而且,外侧拉应力合力向下,内侧压应力的合力向上,铜管横截面在受压情况下,法向直径缩小、横向直径增大而由圆形变成椭圆形。

图2 铜管弯曲缺陷

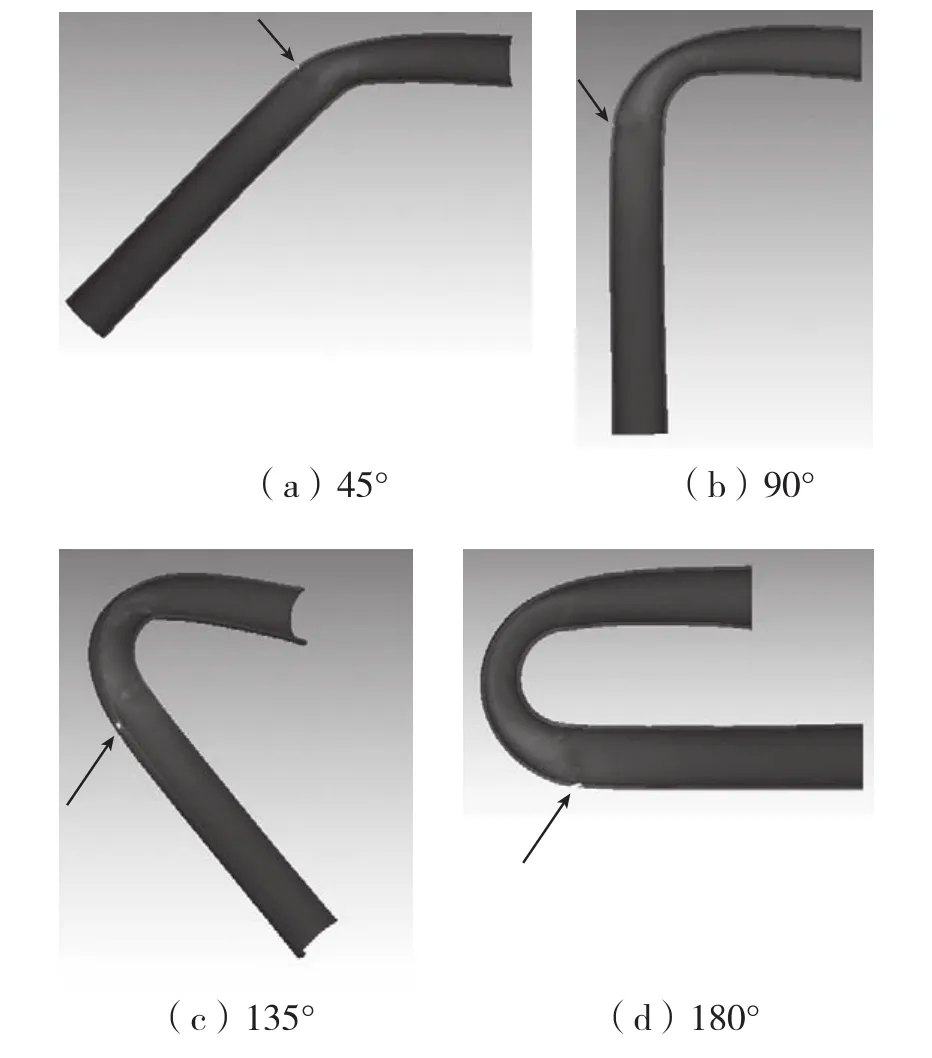

图3 所示为铜管在弯曲过程中最大等效应力的变化过程。由图可知,在铜管弯曲过程的中,最大等效应力均位于铜管的外侧,而且最大等效应力的位置随着弯曲程度的增加而发生移动(图中箭头所示)。这说明在铜管的外壁较易产生裂纹,而且裂纹发生的位置会随着弯曲而发生变化。当弯曲角度为180°时,最大等效应力值的范围最宽,在此处最容易发生外裂。而且,裂纹的扩展方向是由外侧向内侧(图2a)。

图3 铜管弯曲成形过程中的应力状态

图4 所示为铜管在弯曲过程中各质点的位移矢量图。由图可知,当弯曲角度为45°时,在弯曲部位处质点的移动方向呈现螺旋形;当弯曲角度增至90°时,质点的螺旋运动移动至铜管内侧。质点的螺旋运动易使多个质点在内侧堆积,从而产生壁厚增加现象,而且易导致出现皱褶现象;当弯曲角度增至135°和180°时,弯曲处质点的螺旋运动消失。这说明铜管弯曲的内皱现象易发生在0~90°的范围内(图2b)。

3.2 芯杆大小和位置

铜管弯曲过程中外侧壁厚减薄易产生外裂,内侧壁厚增厚易产生皱纹。同时,铜管壁厚的变化与芯杆尺寸和位置具有明显的相关性。本文研究了芯杆尺寸和芯杆位置对管材壁厚变化和扁平度的影响。其中,芯杆的扁平度的大小通过弯曲后铜管的最小直径来度量,扁平度与最小直径成反比关系。工艺条件如表1所示。

图4 铜管弯曲成形过程中质点运动及局部放大图

表1 芯杆直径和位置

(1) 芯杆位置的确定。

图5所示为芯杆直径为5.8mm~6.0mm时,不同提前量对管材内侧壁厚变化影响规律。

图5 芯杆提前量对内侧壁厚的影响

由图可知,当提前量位于-2mm~+2mm区间时,管材的壁厚变化不明显,内侧壁厚约为0.50mm。当提前量大于2mm时,壁厚变化呈较明显递减趋势。壁厚波动幅度较大,从而易导致铜管产生失稳而起皱。因此,从铜管内侧壁厚变化可知,芯杆较优的提前量为-2mm~+2mm。

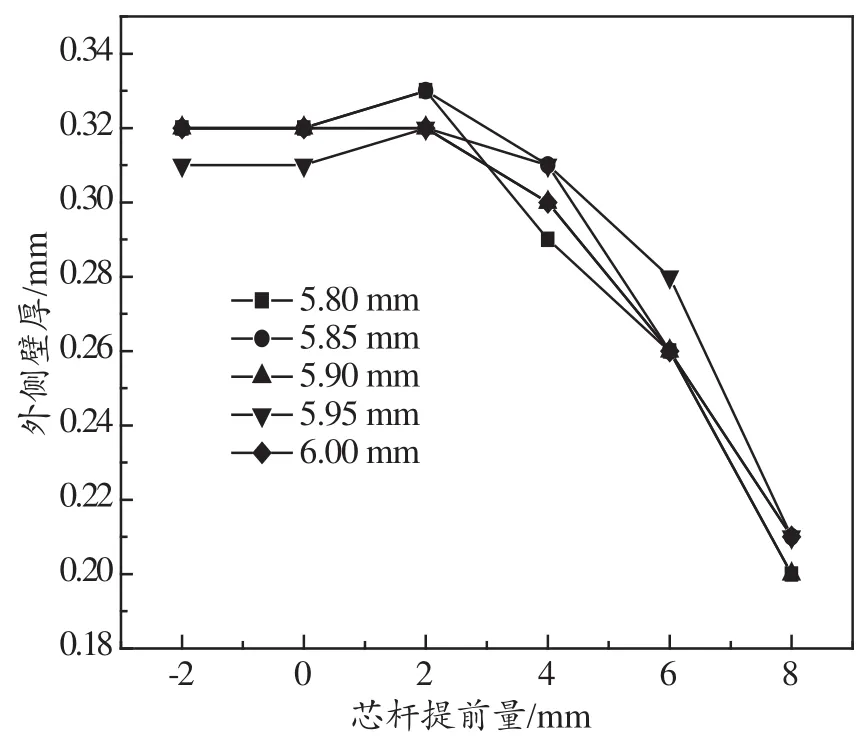

图6所示为芯杆直径为5.8mm~6.0mm时,不同提前量对管材外侧壁厚变化影响规律。

图6 芯杆提前量对外侧壁厚的影响

由图可知,当提前量位于-2mm~+2mm区间时,管材的壁厚变化较小,外侧壁厚约为0.32mm;当提前量达到2mm时,外侧壁厚表现为最大值;当提前量大于2mm时,壁厚产生了较明显减薄,从而使其易出现裂纹。由此可知,从铜管外侧壁厚变化可知,铜管弯曲过程中芯杆较优的提前量为2mm。

图7所示为芯杆直径为5.8~6.0mm时,不同提前量对管材扁平度变化影响规律。

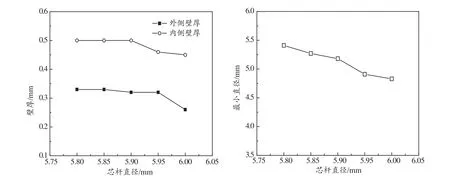

图8 芯杆直径对管材内、外侧壁厚和扁平度的影响

由图可知,当芯杆直径为5.80mm~5.90mm时,内外壁壁厚尺寸较为稳定;当芯杆直径增至为5.95mm时,内侧壁厚减薄,外侧壁厚变化不明显;当芯杆直径增至为6.00mm时,内侧壁厚略为减薄,外侧壁厚减薄较为显著。而铜管最小直径表现为随着芯杆直径增加而减小,因此扁平度逐渐增加。由此可知,较优的芯杆直径为5.80mm,芯杆提前量为2mm。

为验证上述所优化的理论参数,对直径为7mm、壁厚为0.41mm的铜管进行弯曲试验,获得了优良的小弯头管,并没有出现外裂和内皱缺陷,如图9所示。

图9 小弯头管

由图可知,当提前量位于-2mm~+2mm范围时,随着提前量增加,最小外径增加,扁平度逐渐减小;当提前量位于2mm~8mm范围时,随着提前量增加,最小外径值减小,扁平度急剧增加。这说明当芯杆提前量为2mm时,铜管弯曲时的扁平度最小。综合上述可知,铜管在弯曲的过程中较优的芯杆提前量为2mm。

(2)芯杆尺寸的确定。

为进一步确定芯杆的尺寸,本文以提前量为2mm分析芯杆尺寸对变形后铜管壁厚和扁平度的影响。图8为不同芯杆直径对铜管内侧、外侧壁厚和扁平度的影响。

4 结论

(1)当弯曲角度为180°时,最大等效应力值的范围最宽,铜管外侧最容易产生裂纹,并由外侧向内侧扩展;

(2)铜管在弯曲角度为0~90°的范围内由于质点的螺旋运动而产生内皱缺陷,当弯曲角度增至135°和180°时,弯曲处质点的螺旋运动消失;

(3)铜管弯曲变形时较优的芯杆直径为5.80mm,芯杆提前量为2mm。在此工艺条件下可获得品质较优的小弯头管。

[1]毛锡韶. 家用空调用铜管翅片式换热器制造工艺简介[J]. 日用电器, 2013,10:62-64

[2]李红安, 王世中, 鲁长建, 等. 制冷空调设备用铜管的发展趋势[J].制冷与空调, 2014, 12,13-16.

[3]Murata M, Yamamoto S. Development of bending CNC machine for circular tube[C]. Proceeding of the fourthconference on technology of plasticity, International Academic Publisher: Beijing, 1993(1):435-440.

[4]冼志健, 王开发. 小管径铜管换热器的性能及成本分析[J]. 制冷与空调, 2013(5):65-66.

[5]Tang D, Li D Y, Yin Z W.Roles of surface booster system on bending of thin-walled Copper tube[J]. Journal of Material Engineering and Performance, 2009, 18(4):369-377.

[6]熊双奎. 空调制冷铜管在使用过程中常出现的问题[J]. 有色金属加工, 2009, 38(1):35-38.

[7]韩聪, 苑世剑. 管材数控弯曲中的起皱分析与控制[J]. 塑性工程学报, 2009, 16(2):1-4.

[8] Pan K, Selson K A. On the plastic deformation of a tube during bending[J]. Journal of Engineering for Industry Transactions of the ASM E, 1995, 117:494-499.

[9]温彤, 丰慧珍, 艾百胜. 管材绕弯变形的理论与实验分析[J]. 重庆大学学报: 自然科学版, 2006, 29(12):8-12.

[10]赵刚要. 薄壁矩形管绕弯成形失稳起皱的数值模拟[D]. 西北工业大学, 西安, 2007.

The Defects Analysis of Small Elbow Tube and Its Optimization of Bending Process

LUO Xin1, LIU Jin-ping1, 2, ZHU Hui1, CHEN Jin-fang1, YE Li-feng1, FU Jun1

(1. Jiangxi Copper Corporation, Nanchang 330096, Jiangxi, China; 2. School of Materials Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000 , Jiangxi , China)

Small diameter and thin wall tube is a trend of development for air-conditioner pipe now, the outside crack, inside wrinkle and orifice flat easily appear during a small elbow pipes preparation. The causing reason of copper tube defects was analyzed and the position and size of core was optimized. These results show that the cracks easily occur at outside and expand towards inner when the bend angle is 180°, the wrinkles appear at the inner of tube during the angle of 0~90°. The optimal parameter is 5.80 mm core diameter and 2 mm ahead for Φ7×0.41mm copper tube. According to these parameters during bending tube experiments, the defects of outside crack, inside wrinkle and flatness were basically eliminated and the excellent tubes were obtained.

small elbow tube;defects;core;ahead;bending angle

TG339

A

1009-3842(2015)05-0001-04

2015-08-14

罗欣(1967-),女,北京人,大学本科,主要从事铜及铜合金加工技术管理工作。E-mail:xuzhiqi917@sina.com