高堆石坝面膜防渗体非散粒体垫层工程特性试验——高面膜堆石坝关键技术(五)

2015-12-16吴海民束一鸣滕兆明戴林军蒋善平

吴海民,束一鸣,滕兆明,戴林军,蒋善平

(1.河海大学水利水电学院,江苏南京 210098;2.水文水资源与水利工程科学国家重点实验室,江苏南京 210098)

堆石坝上游面土工膜(以下简称面膜)防渗体具有防渗性能优越、适应变形能力强、造价低廉、施工简捷、低碳环保等优点[1],特别适合修建在中国西南山区河床具有深厚覆盖层的坝基上。由于覆盖层坝基及堆石坝体的变形较大,坝面会产生较大挠曲变形而导致土工膜垫层产生开裂甚至错动而破坏,进而危及土工膜在水压力作用下的安全,所以,堆石坝面膜防渗体的垫层对于土工膜及整个防渗体的安全至关重要。高面膜堆石坝垫层是面膜防渗体的持力层和传力层,同时又兼顾排除膜下积水的功能,垫层必须在水力学特性和力学性能上满足透水性、自稳性、高强度和变形协调性要求。

在以往建造的中低土工膜防渗堆石坝中,通常采用传统的散粒体碎石层或者无砂混凝土作为土工膜的垫层材料。通过国内外已有研究成果及工程应用经验可以发现,由于自身稳定性较差,散粒体碎石作为土工膜垫层只能适用于坝坡在1∶1.8甚至更缓的情况[2],然而坝坡设计较缓会导致坝体断面大而无法发挥现代堆石坝的经济性优点;无砂混凝土在较低的堆石坝中曾被广泛使用[3-4],前期试验研究表明无砂混凝土具有较高的抗压强度但同时也具有较大的弹性模量,脆性特征较为显著,在抗压和抗折试验中均出现粉碎性破坏[5-6],如果用于深覆盖层上高堆石坝面膜防渗体的垫层,在坝面发生较大挠曲变形时垫层会因脆性破坏而易出现结构性裂缝,这不仅使柔性土工膜能适应土石坝坝体变形的优势无法充分发挥,而且开裂破坏后还会损伤土工膜而破坏整个防渗系统的密闭性及大坝的安全性。因此,从适应深覆盖层坝基及坝体较大变形及面膜防渗体稳定安全的角度出发,需要研制一种透水性好的新型韧性非散粒体垫层材料。

聚合物透水混凝土是一种新型弹性蜂窝状多孔材料,是通过聚合物胶与碎石料的混合和搅拌使胶体能够均匀且牢固地包裹在碎石表面,并利用聚合物胶本身的黏结性将碎石颗粒牢牢地连接到一起,组成一个坚固、稳定的整体结构,同时保留了颗粒间的缝隙与空间,形成一种弹性的多孔结构[7]。该材料在欧洲最早应用于海堤、河堤迎水面的护坡上[8-9],主要是利用该材料较多的孔隙来消除波浪及水流的能量以减轻对海堤及河堤的淘刷侵蚀破坏。前期试验表明该材料不仅具有较强的透水性、较高的抗压抗折强度,还具有较好的韧性,而且施工工艺简单,不需要振动,只需静压或碾压成型,养护2 d即可达到最终强度的80%以上,相比普通无砂混凝土28 d养护期可以大大缩短施工期[10]。结合深覆盖层上高堆石坝坝面防渗土工膜垫层的要求,可考虑将聚合物透水混凝土作为一种土工膜新垫层进行系统研究。

为了获得能适应深覆盖层上高面膜堆石坝垫层的合适材料,本文在对聚合物透水混凝土的合适配比进行试验研究的基础上,针对最优配比下的聚合物透水混凝土进行透水性能、基本力学特性、界面抗剪强度试验及位于坝面防渗体中的变形破坏特性等一系列试验研究,并和传统无砂混凝土工程特性进行对比试验和分析,揭示其作为面膜防渗体垫层所要求的工程特性及其优势。

1 试验材料及试验方法

1.1 试验材料

a.碎石。为了避免土工膜被顶破,同时顾及垫层孔隙率及排水要求,碎石的粒径宜加以控制[11]。试验中碎石材料选用产于南京市六合区的颗粒级配范围为5~20mm新鲜玄武岩碎石,压碎指标为9.2%。试验前碎石料均经过清水冲洗后风干,碎石相关参数如下:平均粒径d50=10 mm,不均匀系数Cu=4.2,曲率系数Cc=2.4,干密度 ρd=1.725g/cm3,内摩擦角 φ =48°。

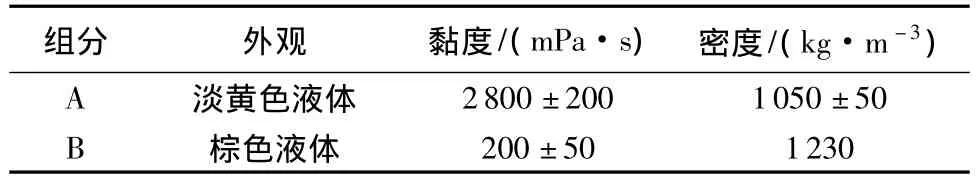

b.聚合物。选用国内某公司生产的双组分聚合物胶粘剂,组分A是聚合物胶体,组分B是催化剂,A与B质量比为1∶0.65。聚合物主要性能指标见表1。

表1 试验用聚合物胶参数

c.水泥及改性剂。无砂混凝土作为土工膜的下垫层,也是防渗结构的重要组成部分,应尽量选用高标号水泥。本次试验选用海螺牌 P.O.42.5水泥。为了增加无砂混凝土的抗拉强度,参考文献[12],选用水泥改性剂乳液 SJ-601(含固量(41±3)%)作为外加剂。

1.2 试样制备

1.2.1 聚合物透水混凝土试样制备

试验前先将碎石料洗净并风干备用,制样时将B组分催化剂往A组分聚合物胶中添加,使之充分混合并搅拌至胶体呈现淡黄乳白色,再与碎石混合搅拌,搅拌时间控制在20 min,然后将混合料一次性倒入模具中,静压成型。根据聚合物胶的初步固化时间,试样从搅拌至入模必须在30 min之内完成;为了保持脱模时试块的完整性,试件浇筑之前应将模具内壁用砂纸清擦干净,并在其上均匀地涂一层脱模剂。成型后试样放在养护室内养护,养护室温度控制在(20±2)℃,养护24 h后即可脱模,48 h后即可进行试验。脱膜后的聚合物透水混凝土抗弯折试样如图1所示。

图1 聚合物透水混凝土抗弯折试样

1.2.2 无砂混凝土试样制备

无砂混凝土是界于水泥稳定碎石与普通素混凝土之间的一种材料,可以采用多种成型方法,但不同成型方法对其强度和孔隙率有较大影响。振捣法是最常用的一种成型方法,试验表明,振捣法虽能提高无砂混凝土的密实性与强度,但振捣易导致水泥浆分布不均,使试样表层孔隙过大,而底部孔隙过小或堵塞,这将严重影响无砂混凝土的排水性能。参考路基用多孔混凝土材料的成型方法,并结合坝面无砂混凝土垫层可行的碾压施工工艺,试验采用插捣+静压的成型方法。

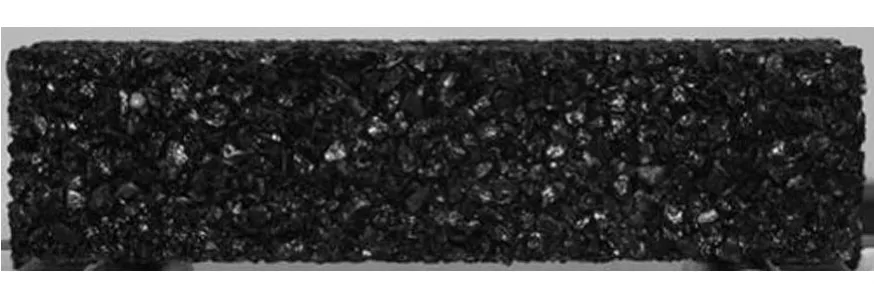

制样的顺序为:每组试验先计算装模集料的量,拌和好后装模,采用插捣方法,插捣保证均匀,为了防止局部产生大的空隙,装模完成后采用10kg砝码静压,静压时间控制在20 s。搅拌投料采用分次加水方式,有利于水泥均匀包裹在骨料周围且易于观察到最佳拌和状态。脱模后的无砂混凝土抗压试样如图2所示。养护方式采用室内养护,外面覆盖无纺土工织物并洒水,湿度控制在95%以上,温度为(20±2)℃,养护28d进行试验。

图2 无砂混凝土抗压试样

1.3 试验方法

1.3.1 有效空隙率及渗透系数试验

两种材料的空隙率均采用排水量体积法[13]进行测定,测试前要先将试样烘干,测总体积时试样要在水里浸泡24 h。

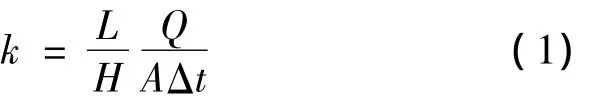

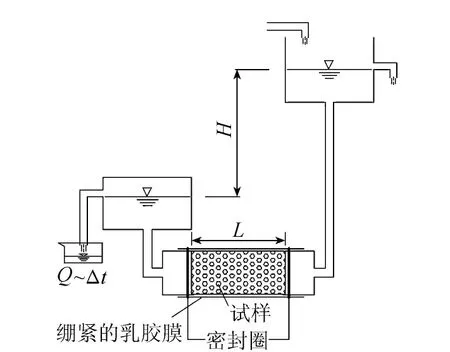

渗透系数测试采用如图3所示的常水头法,试验采用长10cm、直径7cm的圆柱试件,试件周围套一层绷紧的弹性乳胶膜进行侧壁密封,两端通过弹性密封圈固定在有机玻璃圆筒接头上。试验水头控制在40cm,试验前试件先放水中浸泡24 h,使试件充分饱和并排出内部空气,试验中要待水流稳定后选定10 s时间段进行流量测定。渗透系数k的计算公式为

图3 渗透系数试验

式中:L为试样长度;H为试验水头;A为试样横截面面积;Δt为测量时间;Q为Δt时间段通过试样的水流体积。

1.3.2 基本力学特性试验

1.3.2.1 无侧限抗压强度试验

两种材料的无侧限抗压强度试验均采用100 mm×100 mm×100 mm的立方体试件进行,试验装置为WEW-600B液压式万能试验机,采用应力控制方式加载,加载速率控制在0.1 kN/s,试验机自动记录并实时显示压缩荷载-位移曲线。

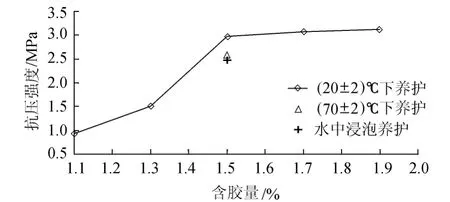

前期聚合物透水混凝土试验结果表明,对于5~20 mm粒径的碎石,其含胶量一般在1% ~2%之间,为了获得针对本文选用碎石对应的合适含胶量,对5~20 mm粒径的碎石进行了1.1%、1.3%、1.5%、1.7%和1.9%共5种含胶量(体积分数)下的抗压强度试验,通过比较抗压强度获得最优含胶量。这5组试样均在(20±2)℃环境中养护。此外,为了比较聚合物透水混凝土在不同施工期养护环境下的力学性能,在固定含胶量为1.5%情况下,试验比较了2种不同养护环境条件((70±2)℃和水中浸泡)下的试样抗压强度,以便得到施工养护环境对抗压强度的影响,无侧限抗压试验一共7组。

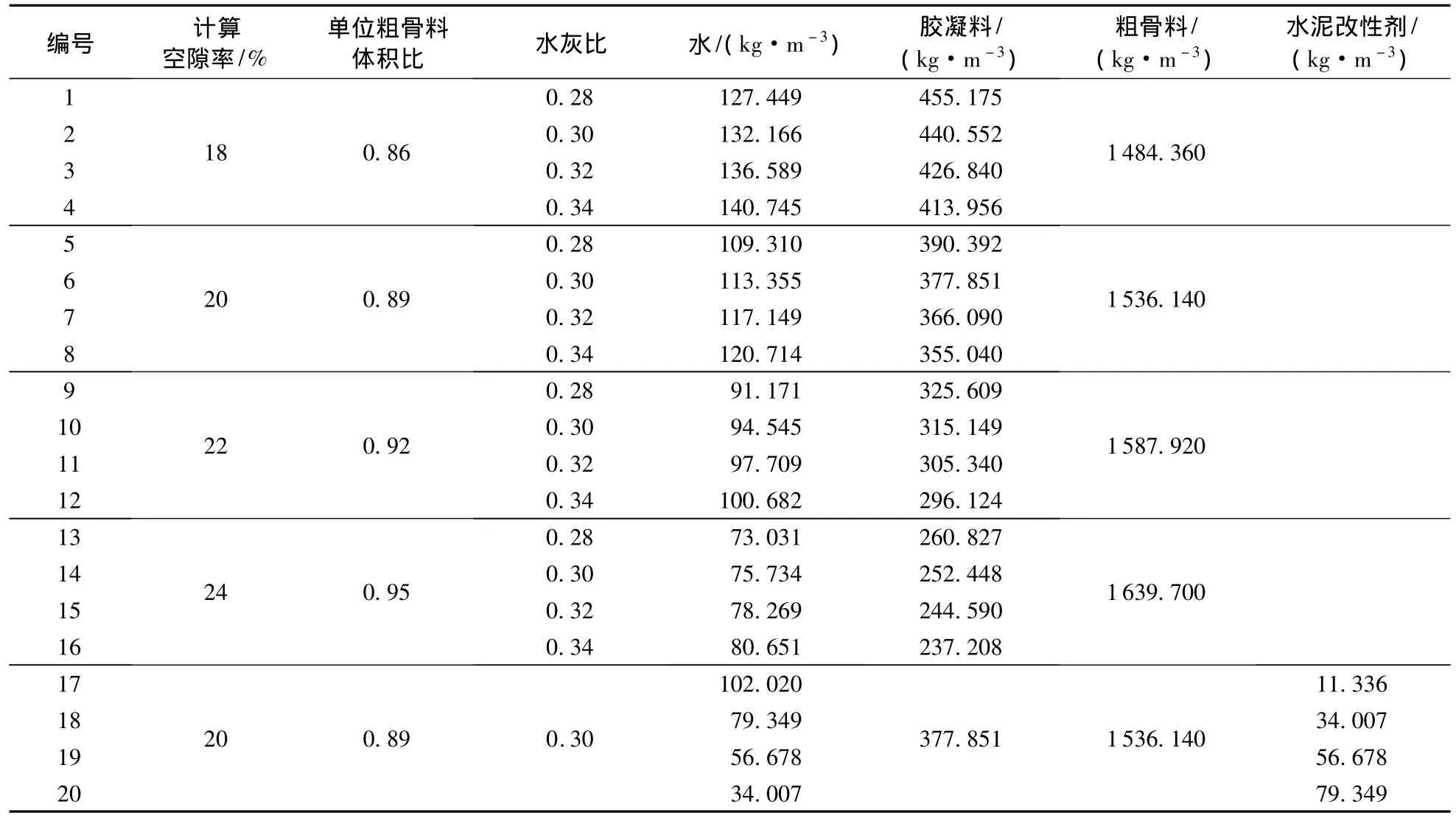

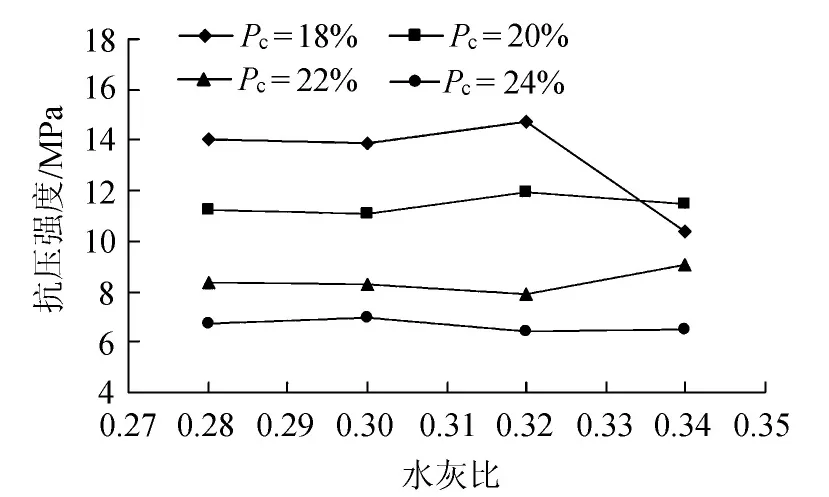

对于无砂混凝土,相关文献及前期研究成果表明[14],水灰比w/c一般取0.3左右,可根据其工作性能要求进行调整,对于掺粉煤灰和硅粉的无砂混凝土一般取0.28~0.32,和公路排水基层无砂混凝土相比,面膜防渗体垫层渗透性能要求相对降低,因此本试验适当提高了水灰比范围(0.28~0.34);选取水灰比 w/c=0.28、0.30、0.32、0.34 进行试验。掺和料选用水泥改性剂乳液SJ-601,其替代水量按10%、30%、50%、70%进行一组平行试验,根据抗压强度试验结果选择最优的合理水灰比及改进剂掺量。无砂混凝土抗压强度试验一共20组,具体试验方案及配合比设计参数如表2所示。

1.3.2.2 抗弯折特性试验

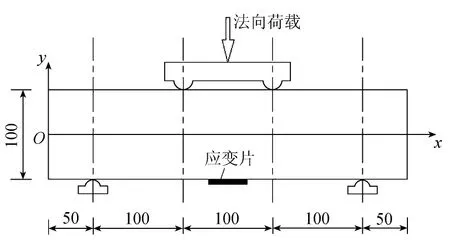

抗弯折特性试验采用四点弯折试验方法[15]进行,采用400 mm×100 mm×100 mm的长方体试件。试件含胶量采用无侧限抗压强度试验得到的最优含胶量。加载采用如图4所示的应力控制加载方式,速率为0.1 kN/s。为了准确得到聚合物透水混凝土受弯作用下的变形特性,试件底部中点位置布置了应变片测试试件弯折变形过程(图4),同时采用高清数字摄像机从侧面拍摄试件受弯变形过程,并通过图像处理与分析得到试件变形挠度曲线,评价其抵抗挠曲变形的能力。

表2 无砂混凝土抗压强度试验方案及配合比设计参数

图4 抗弯折特性试验 (单位:mm)

1.3.2.3 弹性模量试验

为了评价新型垫层材料受力变形特性,试验测试了材料的压缩弹性模量。压缩弹性模量试验参考SL 352—2006《水工混凝土试验规程 》[15]中抗压弹性模量的测试方法进行,采用150 mm×150 mm×300 mm的长方体试件进行测试。

1.3.3 界面抗剪强度试验

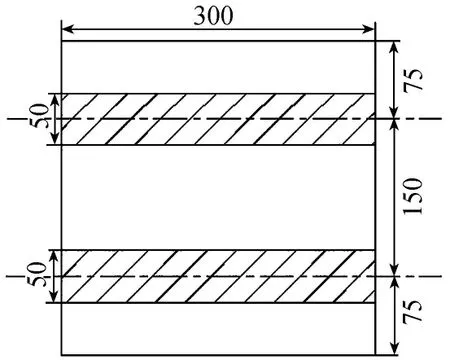

为了验证垫层材料位于坝坡时自身的稳定性及整个防渗体的稳定性,运用大尺寸直剪拉拔摩擦试验系统分别对碎石、聚合物透水混凝土和无砂混凝土3种垫层材料与复合土工膜界面的抗剪强度进行了试验研究。此外,对聚合物透水混凝土-复合土工膜界面局部涂胶情况下抗剪强度也进行了测试。界面涂胶位置和面积如图5所示。

界面抗剪强度试验所用碎石与制作透水混凝土和无砂混凝土所采用的碎石相同。复合土工膜为二布一膜,两侧为800 g/m2长丝针刺土工织物,内侧为0.8 mm厚的PE土工膜。

图5 聚合物透水混凝土垫层界面涂胶位置和面积 (单位:mm)

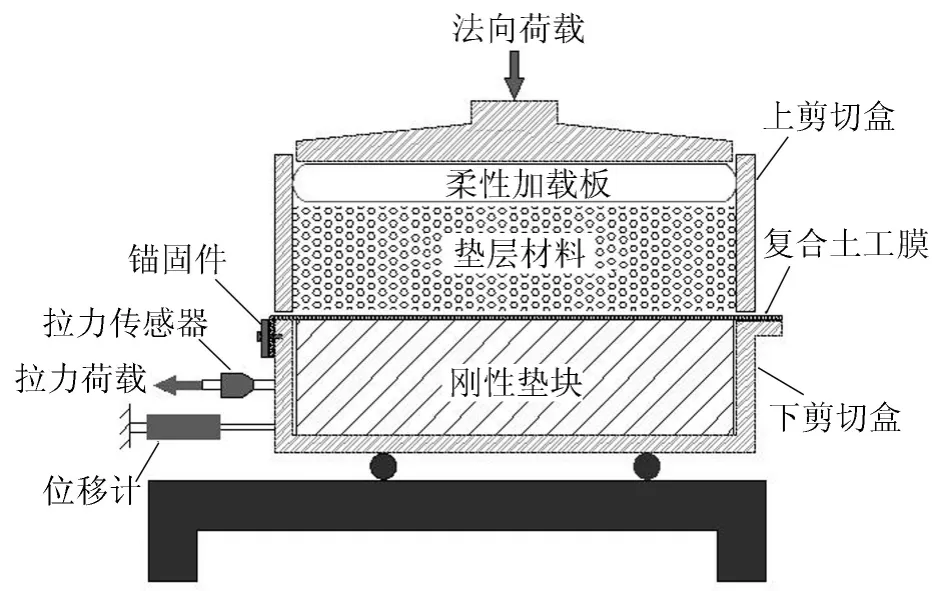

图6 界面直剪仪

试验采用如图6所示的直剪仪,该设备上下剪切盒的尺寸分别为300 mm×300 mm和300 mm×350 mm,以保证剪切过程中接触面积不变。下剪切盒内放置刚性垫块,复合土工膜固定在垫块顶面,侧面锚固在下剪切盒的侧面。上剪切盒内放置垫层材料,其中聚合物透水混凝土和无砂混凝土要提前预制。

试验分别在 25 kPa、50 kPa、75 kPa和 100 kPa 4组法向压力下进行。根据每组试验得到的剪应力-剪切位移曲线峰值应力得到最大剪应力与法向压力的关系,然后根据摩尔库仑准则获得界面的抗剪强度强度。

1.3.4 防渗体变形破坏特性试验

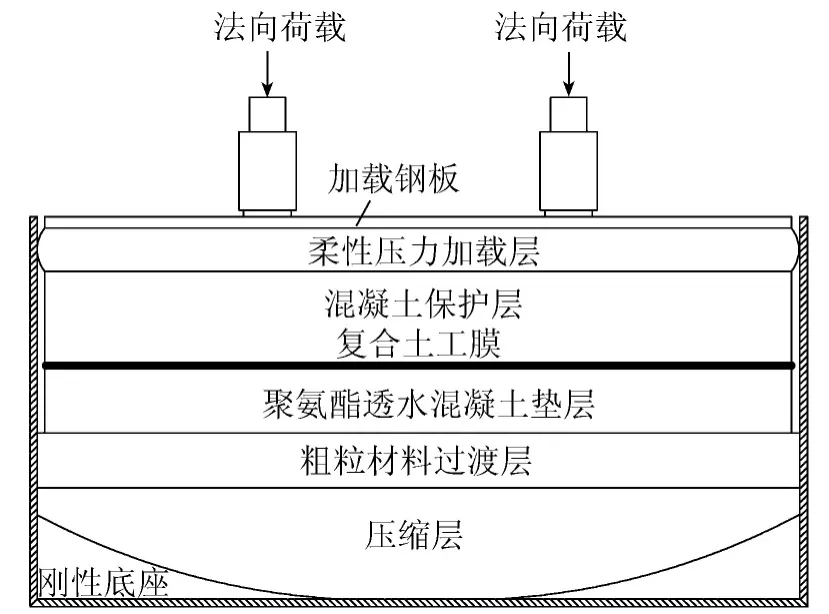

为了揭示聚合物透水混凝土作为深覆盖层上高堆石坝面膜防渗体垫层时的变形破坏特性,采用局部结构模型试验方法对聚合物透水混凝土材料垫层的变形适应性及破坏特征进行了试验验证。

如图7所示,选取最大坝高断面中面膜防渗体挠曲变形最大处的一部分作为研究对象,简化为在坝轴线方向选取单位宽度的二维问题。按照图7所示的结构形式和材料制作局部结构模型,模型长1.2 m,宽0.4 m,试验时在模型顶部施加法向荷载,通过柔性压力加载层给结构模型表面施加柔性均布压力来模拟实际坝面水压力荷载,模型底部设置刚性弧形底座配合压缩层使结构产生不均匀沉降来模拟底部挠曲变形。在加载过程中,通过布设各种小型传感器量测结构内部不同位置的受力变形性态,同时通过侧面有机玻璃观测整体结构的变形规律、破坏模式以及不同结构层之间的变形协调性和相互作用模式。通过大比尺模型试验可以定性地研究面膜防渗体在顶部水压力荷载和底部大挠曲变形边界条件下的受力变形特征及破坏模式。

图7 坝面土工膜防渗结构模型试验示意图

2 试验结果及分析

2.1 透水性能

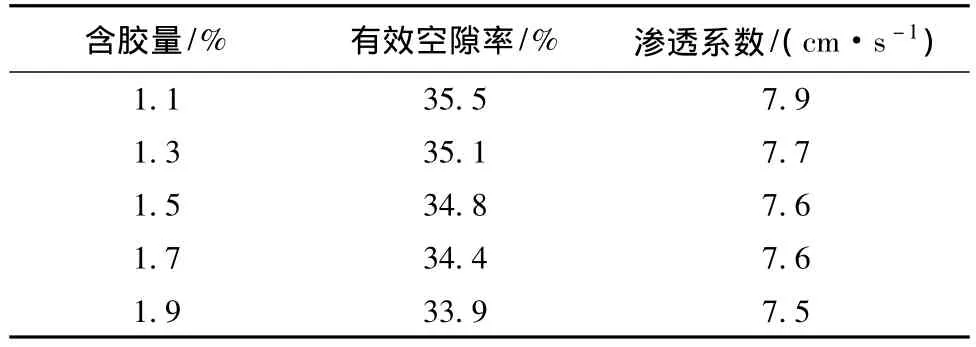

表3为不同含胶量下聚合物透水混凝土试件有效空隙率和渗透系数的实测结果。由表3可知,试验得到的聚合物透水混凝土有效空隙率均大于30%,渗透系数能达到7 cm/s以上,含胶量对聚合物透水混凝土试件的有效空隙率和渗透系数影响很小。这主要是因为聚合物胶与碎石混合后,胶体主要充填骨料颗粒之间的空隙并包裹骨料形成一层薄膜,而聚合物胶体积含量很小(小于3%),所以相同骨料粒径条件下,含胶量对聚合物透水混凝土的有效空隙率影响较小,进而对渗透系数影响也很小。此外,测得的有效空隙率和渗透系数非常稳定,说明受成型方法及施工工艺的影响较小。

表3 聚合物透水混凝土试件有效空隙率和渗透系数实测值

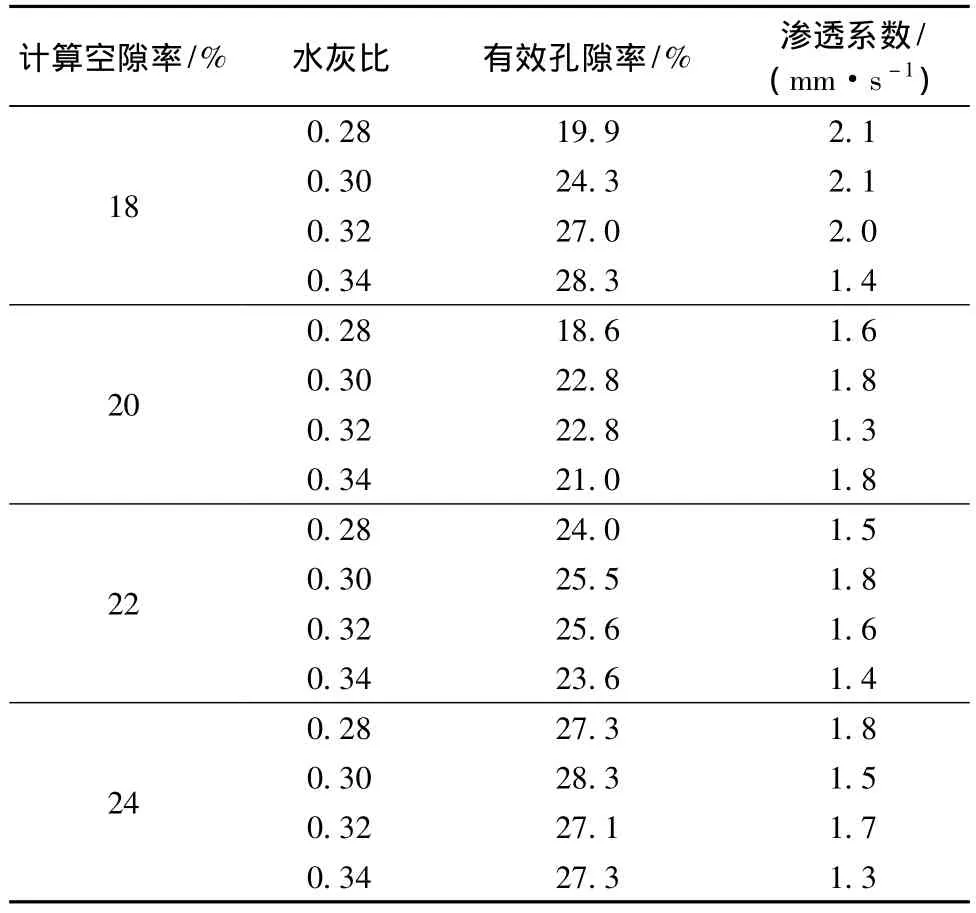

表4为不同计算空隙率和水灰比情况下无砂混凝土的实测有效空隙率和渗透系数,可见,无砂混凝土试件实测有效空隙率在18.6% ~28.3%之间,实测渗透系数在1.3~2.1 mm/s之间。分析表4数据可知,实测有效空隙率均大于计算空隙率。差异存在的原因可能是:①试件凝固干燥后,约3/4的水分蒸发掉[16],所以实测有效空隙率增加;②无砂混凝土试件表面及棱角不可能像普通混凝土一样规则,所以计算的总体积比实测体积偏大,从而导致实测有效空隙率偏大。此外,无砂混凝土的有效空隙率和渗透系数随计算空隙率和水灰比的变化规律性不明显,数据不够稳定,主要原因是试样成型过程中水泥浆易流动导致分布不均,这说明受成型方法和施工工艺的影响较大。

表4 无砂混凝土试件有效空隙率和渗透系数实测值

通过对比分析可以发现,聚合物透水混凝土的有效空隙率和渗透系数远高于无砂混凝土,试件成型后的有效空隙率和渗透系数较无砂混凝土稳定,聚合物透水混凝土受试样成型方法和施工工艺的影响较小。所以,从透水性能角度出发,聚合物透水混凝土更适合作为深覆盖层上高堆石坝面膜防渗体的垫层。

2.2 基本力学特性

2.2.1 抗压强度

图8为不同含胶量的聚合物透水混凝土试样在几种养护环境下的实测无侧限抗压强度。由图8可知,聚合物透水混凝土的含胶量对无侧限抗压强度有明显影响。无侧限抗压强度随着含胶量的增大而增长;当含胶量大于1.5%以后,无侧限抗压强度可达到3 MPa,但随含胶量的增加不再明显。这是由于随着含胶量增加,充填在粗骨料间的聚合物胶也在不断增加,但当孔隙被填满且粗骨料颗粒完全被包裹且形成一层膜后,含胶量的增加会使骨料外的膜增厚,骨料颗粒之间的黏结力会增大;但达到临界胶结厚度后,骨料颗粒之间的黏结力增强只能导致韧性增加,而对强度没有贡献。两种作用的综合使整体抗压强度增加不够显著。这也说明对于本试验中的粗骨料,存在一个临界含胶量1.5%,当含胶量超过这个临界值后,增加含胶量只会增加成本,对增大强度没有明显作用,1.5%可作为最优含胶量。

图8 聚合物透水混凝土试样实测无侧限抗压强度

为了研究施工期极端养护环境对聚合物透水混凝土抗压强度的影响,将2组按照1.5%含胶量制作的试样先在标准养护室养护24 h并脱膜,然后一组放在(70±2)℃的烤箱中烘烤24 h;另一组放在自来水中浸泡24 h,然后进行无侧限抗压强度测试。由图8可知,(70±2)℃的高温养护和自来水浸泡使试样的无侧限抗压强度相对于标准养护分别降低了13.4%和16.8%。

图9 水灰比与抗压强度关系

图9为按照不同计算空隙率Pc和水灰比制作的无砂混凝土试样抗压强度的试验结果。由图9可知,抗压强度随着计算孔隙率的增大而减小,一定计算空隙率条件下抗压强度随着水灰比变化规律不够明显。试验过程中观察发现,水灰比为0.30时,集料拌和中没有水泥浆溢出,且骨料颗粒表面具有明显的金属光泽,说明此时已达到最佳水灰比;水灰比为0.28时,无砂混凝土抗压强度也较好,但低水灰比透水性能较差,因此提高强度时应兼顾排水性能,最优水灰比应选择0.30。

水泥改性剂替代水的比例对无砂混凝土抗压强度影响试验是在w/c=0.3、Pc=20%条件下按不同比例替代水的含量来制作试样的。当水泥改性剂替代水的比例分别为10%、30%、50%、70%时,试验测得的抗压强度分别为 10.6 MPa、12.6 MPa、10.9 MPa、11.4 MPa。掺和改性剂能有效提高无砂混凝土抗压强度,水的替代比例在30%时抗压强度达到最大值12.6 MPa。这是由于改性剂能够很好改善骨料拌和时的和易性,使骨料间胶结面和黏结力均增加,最终抗压强度有所提高,但若水泥改性剂替代水比例过大则呈现出试件抗压强度下降变化,主要是由于水含量少,水泥没能够得到水化完全,且改性剂乳液占据了集料颗粒间的接触面导致黏结力降低。

抗压强度试验结果表明,在合适的配比条件下,聚合物透水混凝土的抗压强度能达到3 MPa以上,无砂混凝土能达到10 MPa以上,两种材料的抗压强度均能满足堆石坝面膜防渗垫层材料的要求。

2.2.2 抗弯折特性

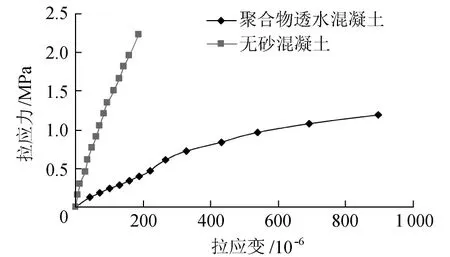

图10为抗弯试验中含胶量为1.5%的试件底部中点处拉应力-拉应变关系曲线,同时与w/c=0.3,Pc=20%条件下的无砂混凝土试件的试验结果进行了对比。由图10可知,聚合物透水混凝土在抗弯试验中最大抗弯强度为1.2 MPa,对应的最大拉伸应变为900×10-6,而无砂混凝土最大抗弯强度为2.25 MPa,对应的最大拉伸应变为227×10-6。聚合物透水混凝土的抗弯强度为无砂混凝土的53.5%,而最大弯拉应变为无砂混凝土的396.5%。

图10 弯拉应力-拉应变曲线对比

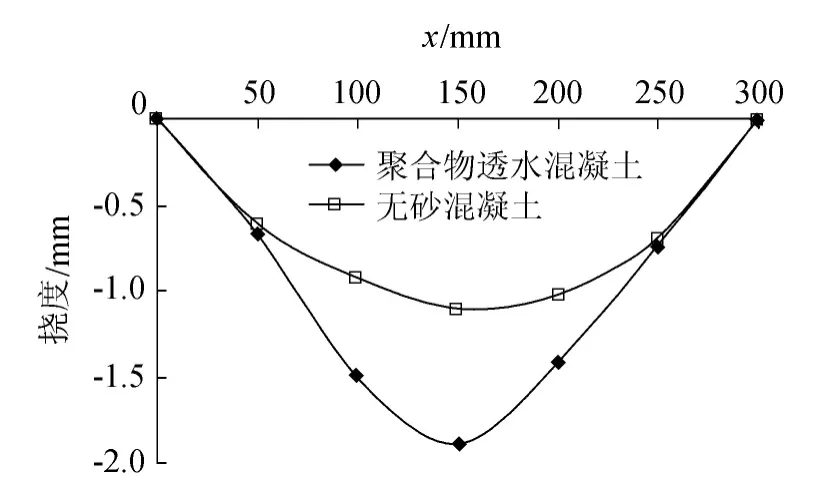

图11为采用高清摄像机从侧面观测,并通过图像处理分析得到的两种材料抗弯破坏前的最大变形挠度曲线。由图11可知,两种材料的变形挠度沿试件长度方向中点基本成对称分布。聚合物透水混凝土最大挠度位于试件中点处,最大值达1.86 mm,相对挠度为1/250;无砂混凝土最大挠度位于试件中点处,最大值达1.2 mm,相对挠度为1/161。

图11 弯折试件受弯变形挠度曲线

抗弯性能试验结果表明,虽然聚合物透水混凝土抗折强度没有无砂混凝土的高,但抵抗弯拉变形的能力要远大于无砂混凝土,这样也说明聚合物透水混凝土垫层更能适应堆石坝面的挠曲变形。

EFpsize,j为j类土地的足迹广度,EFpsize,reg为区域内各种土地利用类型所组成的生态足迹广度。

2.2.3 弹性模量

当聚合物透水混凝土含胶量分别为1.1%、1.3%、1.5%、1.7%、1.9%时,试验得到的弹性模量分别为 0.29 GPa、0.72 GPa、0.81 GPa、0.82 GPa、0.82 GPa。聚合物透水混凝土垫层的模量均低于1 GPa,而无砂混凝土垫层的模量达到30.72 GPa,聚合物透水混凝土的模量远低于无砂混凝土。

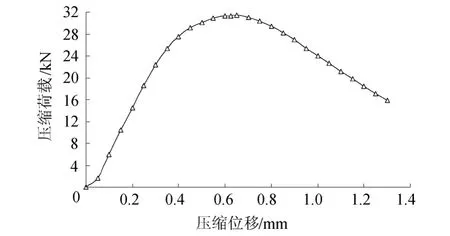

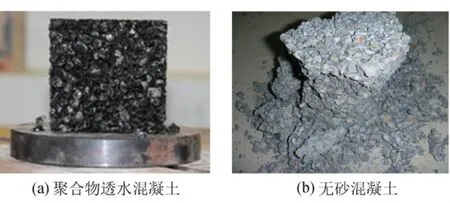

图12为含胶量为1.5%的聚合物透水混凝土抗压强度试验得到的典型压缩荷载-位移关系曲线。由图12可知,与无砂混凝土等脆性材料不同的是,当压缩应力达到峰值强度后,压缩荷载没有突然骤降,而是出现明显软化现象,这说明聚合物透水混凝土具有良好韧性特征。图13为聚合物透水混凝土和无砂混凝土试件在无侧限抗压试验后破坏状态,前者只有少许颗粒脱落,而无砂混凝土发生了粉粹性破坏,很好地证明了聚合物透水混凝土材料的韧性特征。

图12 聚合物透水混凝土抗压试验中典型压缩荷载-位移关系曲线

2.3 界面抗剪强度

图13 抗压试验破坏状态

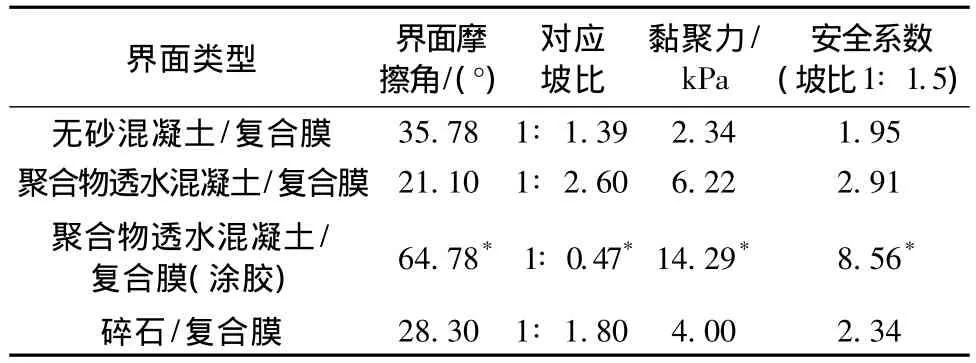

表5为复合土工膜与碎石、聚合物透水混凝土和无砂混凝土等材料之间界面的抗剪强度试验结果。由表5可知,聚合物透水混凝土与复合土工膜界面抗剪强度比碎石材料要小,但聚合物透水混凝土垫层界面涂胶后与复合膜之间的等效抗剪强度比碎石垫层和无砂混凝土材料都要高,按照坝面防渗体稳定性要求,可在坡比为1∶0.47的坝坡上维持稳定;按照常规面膜防渗堆石坝1∶1.5的坝坡,对应的安全系数可到8.56。说明在聚合物透水混凝土垫层表面局部涂胶后,能够维持防渗体自身的稳定性,其稳定性安全系数均大于规范设计要求。

表5 界面抗剪强度试验结果

2.4 防渗体变形破坏特性

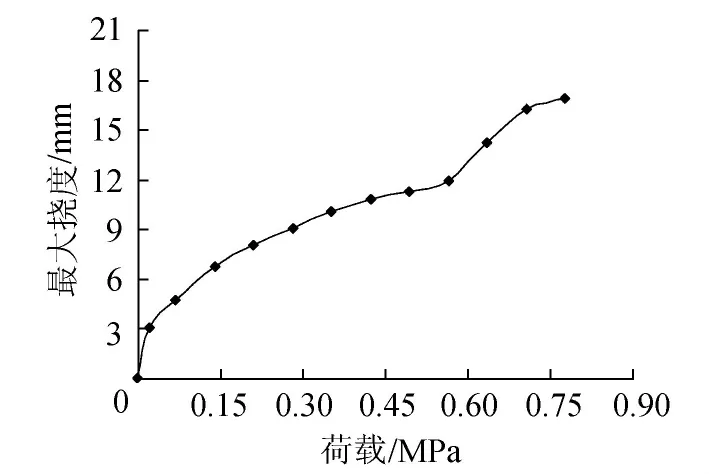

图14为模型试验加载过程中过渡层底部边界最大挠度随模型顶部均布压力荷载的变化曲线。由图14可知,在加载初始阶段,模型底部最大挠度随着荷载的增加迅速增大,随后增速趋于稳定且随荷载的增大呈近似线性增长;当荷载到达约0.55 MPa时,又开始快速增长,最后趋于稳定。当保护层底部发生开裂时,最大挠度约为12 mm,对应的相对挠度为1/70,趋于稳定时达最大值约为17 mm,对应相对挠度为1/49.4。

图14 过渡层底部边界最大挠度-荷载关系曲线

在模型顶部柔性均布压力作用下,模型底部边界产生了较大的挠度变形,并且随着荷载的增加挠度变形开始由过渡层底部向上传递,最终使上部的混凝土保护层受到弯曲荷载而发生开裂破坏。在混凝土保护层开裂破坏之前,变形主要集中在过渡层内部。荷载达到0.708 MPa时,通过图像分析测得垫层底部最大挠度达7 mm,而保护层底部挠度达4.5 mm,已经发生了断裂破坏,裂缝扩展已经达到顶部边缘,但还未完全贯通。由于复合土工膜的限制作用及底部聚合物透水混凝土垫层具有合适的刚度,起到了协调变形的作用,所以开裂后的保护层并未发生错动变形。

在整个结构变形过程中,聚合物透水混凝土垫层表现出较好的韧性特征。垫层与上部的保护层以及下部过渡层能够保持良好接触,始终保持协调变形。当荷载较小时,保护层未发生开裂具有较大刚度,所以垫层上部边缘也未发生明显挠曲变形,当保护层开裂后,垫层上部边缘随保护层一起发生挠曲变形,但未发生开裂破坏。垫层底部边缘也能够随过渡层一起发生变形,且没有发生脱离错动等非连续变形。

需要说明的是,防渗体表层的保护层在试验过程中出现了裂缝,这主要是试验中未考虑保护层分缝,实际工程中保护层可以设置横缝和竖缝来避免过大拉应力产生;同时还可采用纤维混凝土来增强抗裂性能。此外,保护层与面板堆石坝中的面板不同,它不是防渗体的主体结构,只是起保护土工膜作用,并非不能承受拉应力,在不影响防渗结构抗滑稳定性前提下,保护层允许发生微小裂缝和变形,这不会对起防渗作用的土工膜的安全产生影响。因此,采用韧性较好的聚合物透水混凝土垫层,增加了防渗体各层材料的变形协调性,从而使整个防渗体适应坝面挠曲变形的能力增强,保证防渗体的安全。

3 结论

a.聚合物透水混凝土材料有效空隙率和渗透系数分别达到30%和7 cm/s以上,其透水性能优于于无砂混凝土材料,且有效空隙率和渗透系数受材料成型及施工工艺影响较小。

b.聚合物透水混凝土材料综合力学性能优于无砂混凝土材料,主要表现在以下3个方面:①在合适的配比条件下,聚合物透水混凝土的抗压强度能达到3 MPa以上,虽然低于传统垫层材料无砂混凝土的抗压强度(10 MPa以上),但能满足堆石坝面膜防渗垫层材料抗压强度的要求;②聚合物透水混凝土弹性模量远低于无砂混凝土的弹性模量,约为后者的1/30以下,在抗压试验中表现出显著的韧性破坏特性,不会发生粉碎性破坏;③聚合物透水混凝土能承受的最大相对挠曲变形能达到1/250,其抵抗弯拉变形的能力要大于无砂混凝土材料。

c.聚合物透水混凝土垫层表面局部涂胶后,与复合土工膜之间的界面具有较高的等效抗剪强度,按照坝面防渗体稳定性要求,按照常规面膜防渗堆石坝1∶1.5的坝坡,对应的安全系数可到8.56。聚合物透水混凝土垫层能够维持坝面防渗体自身的稳定性及安全性要求。

d.聚合物透水混凝土作为面膜防渗体的垫层能够与防渗体下部过渡层和上部的土工膜及保护层协调变形,使整个防渗体能够适应坝面较大的挠曲变形。

e.聚合物透水混凝土作为面膜防渗体垫层,具有施工工艺简单、养护期短等优点,相对于传统土工膜垫层材料无砂混凝土,更适合应用于深覆盖层上高堆石坝面膜防渗体垫层。

[1]ICOLD.Geomembrane sealing systems for dams:design principles and return of experience(Bulletin 135)[R].Paris:The International Commission on Large Dams,2010.

[2]CAZZUFFI D,GIROUD JP,SCUERO A,etal.Geosynthetic barriers systems for dams[C]//Proceeding of the 9th International Conference on Geosynthetics.Guaruj,Brazil:Brazilian Chapter of the International Geosynthetics Society,2010:1265-1268.

[3]洪岳善.钟吕水库复合土工膜面板坝的设计与运行[J].水利与建筑工程学报,2003,1(3):20-24.(HONG Yueshan.Design and operation of compound geomembrane facing dam in Zhonglu Reservoir[J].Journal of Water Resources and Architectural Engineering,2003,1(3):20-24.(in Chinese))

[4]褚清帅.仁宗海水库大坝HDPE复合土工膜施工技术[J].四川水力发电,2011,30(5):32-35.(CHU Qingshuai.Construction technology of HDPE composite geomembrane in Renzhonghai dam[J].Sichuan Water Power,2011,30(5):32-35.(in Chinese))

[5]CHINDAPRASIRT P,HATANAKA S,CHAREERAT T,et.al.Cement paste characteristics and porous concrete properties[J]. Construction and Building Materials,2008,22(5):894-901.

[6]滕兆明,束一鸣,吴海民,等.无砂混凝土垫层配合比及力学性能试验研究[J].人民黄河,2012,34(10):139-141.(TENG Zhaoming,SHU Yiming,WU Haimin,et al.Study of test on mixed proportions design and mechanical properties of no fines concrete cushion layer[J].Yellow River,2012,34(10):139-141.(in Chinese))

[7]顾德华,VERHAGEN H J,van de VEN M.碎石聚氨酯护坡应用的初步研究[EB/OL].北京:中国科技论文在线(2008-02-19).http://www.paper.edu.cn/releasepaper/content/200802-178.

[8]LOCK M C,van der GEEST H G,LAZONDER C.Early colonization of algal communities on polyurethane bonded aggregate:a field and laboratory study[J].Journal of Coastal Research,2009,56:438-442.

[9]ROBERT C.Breakers lose their punch to PUR[J].Modern Plastics Worldwide,2006,83(6):166.

[10]戴林军.堆石坝面膜防渗结构聚氨酯无砂混凝土垫层工程特性[D].南京:河海大学,2012.

[11]《土工合成材料工程应用手册》编写委员会.土工合成材料工程应用手册[M].北京:中国建筑工业出版社,2000:466-470.

[12]陈晓龙,赵强,王惠明.SJ—601水泥改性剂的性能及应用[J].工业建筑,2003,33(6):49-51.(CHEN Xiaolong,ZHAO Qiang,WANG Huiming.Properties and applications of SJ-601 cement modifying agent[J].IndustrialArchitecture,2003,33(6):49-51.(in Chinese))

[13]郑木莲.多孔混凝土的渗透系数及测试方法[J].交通运输工程学,2006,16(4):41-47.(ZHENG Mulian.Permeability coefficient and test method of porous concrete[J].Journal of Traffic and Transportation Engineering,2006,16(4):41-47.(in Chinese))

[14]马威.多孔混凝土透水基层材料设计研究[D].武汉:武汉理工大学,2008.

[15]SL352—2006 水工混凝土试验规程[S].

[16]且尔宁W.土木工程师用水泥化学与物理性能[M].曾镜鸿,译.北京:中国建筑工业出版社,1987.