热轧加热炉烟气余热回收的节能改造

2015-12-16潘金荣曹先常杨文滨上海宝钢节能环保技术有限公司

潘金荣 曹先常 杨文滨 黄 立 上海宝钢节能环保技术有限公司

引言

进入21世纪,钢铁产品需求量趋于过剩,钢铁企业的核心竞争力是提高产品质量和降低生产成本,故采取节能降耗措施以及废气再利用是钢铁行业降低成本、增强产品市场竞争力的重要途径[1]。轧钢加热炉是钢铁行业的能源消耗大户,因此,轧钢加热炉已成为我国节能的重要前沿阵地[2]。怎样提高轧钢炉窑的效率和加强加热炉的余热利用是节能减排的重要举措。目前国内加热炉烟气余热利用率较低,烟气量大且烟温较高,有很大的节能潜力。通过热轧加热炉烟气余热回收利用产生过热蒸汽,并入钢铁企业内蒸汽管网综合利用,可产生巨大的经济效益和社会效益,达到节能减排的目的。现以某钢厂为例进行分析。

1 工艺流程

某钢厂加热炉有3台250 t/h的蓄热式加热炉,该种型式加热炉烟气排放分为二个通道,一通道烟气经过蓄热式烧嘴再通过引风机抽吸至烟囱排放,排放时烟气平均温度较低,约200℃。二通道烟气经过空气预热器加热一次风后通过烟囱排放,排放时烟气平均温度较高,约440℃。每台加热炉每年轧钢约110万吨。现对该3台加热炉二通道排放的烟气进行余热利用改造,采用“一对一”的余热利用方式,即一台加热炉的余热被对应的一台余热锅炉利用,换热后的烟气经风机引入原烟囱排出。

1.1 烟气余热利用系统

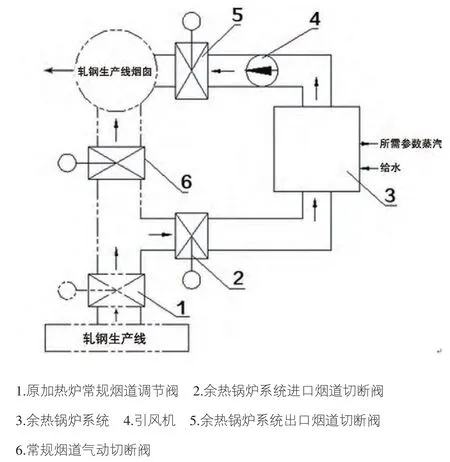

烟气余热利用流程图(见图1)。改造前,二通道烟气经过原加热炉常规烟道调节阀1直接由轧钢生产线烟囱排入大气;改造后在常规烟道上增加常规烟道气动切断阀6,余热锅炉系统进口烟道开孔位置在原加热炉常规烟道调节阀1和常规烟道气动切断阀6之间,锅炉引出烟道直接接入烟囱内。

图1 烟气余热利用流程图

余热系统正常投运时烟气依次经过原加热炉常规烟道调节阀1,余热锅炉系统进口烟道切断阀2,再经过余热锅炉系统3换热后由引风机4引出,然后烟气经过余热锅炉系统出口烟道切断阀5进入轧钢生产线烟囱后排出,在此过程中常规烟道气动切断阀6关闭。当锅炉出现故障需紧急停炉时,也即余热系统切出时,常规烟道气动切断阀6打开,引风机4通过风机频率降低至关闭,然后关闭余热锅炉系统进口烟道切断阀2和余热锅炉系统出口烟道切断阀5。加热炉烟气按改造前烟气流程运行,不影响其正常生产。

1.2 汽水系统

从厂内纯水管网引出水至新建水箱,水经过除氧器除氧(除氧器利用蒸汽为本余热锅炉产生的过热蒸汽)后依次进入省煤器、蒸发器、过热器后通过蒸汽调节阀并入厂内蒸汽管网,被综合利用。

1.3 控制系统

本余热系统采用全自动控制模式,减少人为操作失误。主要的控制内容包括加热炉炉压控制和余热系统汽水控制。加热炉炉压通过风机电机的频率变化进行控制,加热炉炉压升高时风机电机频率增加,反之风机电机频率降低,通过风机变频来满足加热炉炉压的波动范围,使加热炉炉压控制在正常范围内,不影响加热炉的生产。汽水系统的自动控制主要包括汽包、除氧器的液位和并网压力的自动控制以及各种报警、紧急停炉等内容,使余热系统随热轧工艺的变化平稳运行。

2 烟气主要参数及产生蒸汽参数

2.1 烟气参数

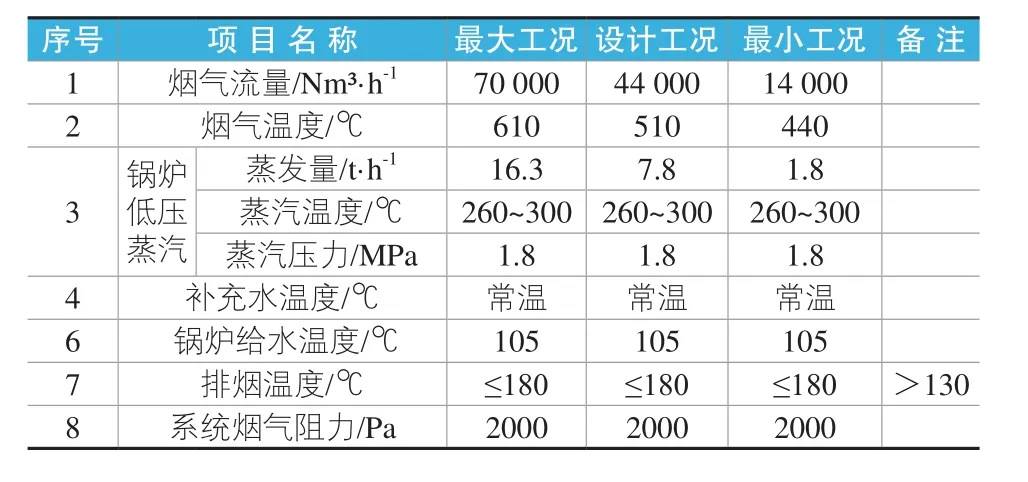

根据加热炉生产工艺和作业率不同,烟气参数(流量和温度)波动见客户提供的烟气流量和温度表(见表1)。

表1 烟气流量和温度表

2.2 烟气成分

本加热炉燃料为混合煤气,煤气成分为:焦炉煤气(COG)、转炉煤气(LDG)、高炉煤气(BFG)和天然气(NG),从2011年1-7月加热炉现场运行的燃料消耗情况看,混合煤气中各气体的体积比为:COG 32%~39%,平均为35.8%;LDG 27.5%~38.5%,平均为34.3%;BFG 25%~35%,平均为28.3%;NG 0.1%~5%,平均为1.6%。

经计算混合煤气平均低位发热值约为:2 350 kcal/Nm³。

混合煤气成分计算见表2混合煤气成分表。

表2 混合煤气成分表

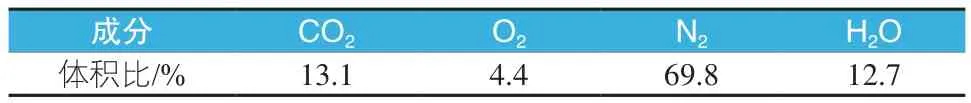

根据烟气量分析图可知,每台蓄热式加热炉经空气预热器排放的烟气的平均烟气量约为44 000 Nm³/h,温度约为510℃。由此计算出烟气成分(见表3)。

表3 烟气成分表

2.3 余热系统蒸汽参数

依据本加热炉烟气参数进行计算,结果见表4。

表4 蒸汽参数(温度、压力及流量)表

3 热轧加热炉烟气余热回收效益分析

3台余热系统产生的效益如下。

(1)产生的蒸汽量:2012年11月1日至2015年2月1日共产生并且并入厂内蒸汽管网的蒸汽量为427 143.35 t,节约标煤4.5万t标准煤,折合年节约标煤1.96万t标煤。平均并入厂内蒸汽管网的蒸汽量8.9 t/h。

(2)余热系统产生的效益:该钢铁厂低压蒸汽单价为156元/t;扣除本系统用电量和锅炉给水量价格,折算后为130元/t;运行27个月实际产生的效益为:427 143.35×130=5 552.8万元。

(3)相对于对加热炉的节能效益:根据加热炉生产需求,每年每台加热炉轧钢产量约110万t,余热锅炉节约的能耗相当于热轧1 t钢能耗降低5.94 kg标准煤。

4 结论

(1)新增的余热回收系统正常运行后加热炉炉压控制稳定,不影响加热炉的生产。

(2)该余热系统自动化程度高,系统自动运行,减少人为操作失误和人操作的工作量。

(3)节能效果显著,大大降低t钢能耗,提高市场竞争力,为类似加热炉的节能改造提供了很好的应用实例。

[1]祝亚峰,喻晓炜,张爱芳,付念先,转炉余热发电技术在钢铁企业的典型应用[J],第33卷2014年第8期40-42。

[2]赵建明,轧钢加热炉烟气余热利用的思考[J],工业加热,第39卷2010年第5期53-55。