热轧加热炉余热利用的实践

2015-12-16刘全利

刘全利

宝钢不锈钢有限公司热轧厂

1 概述

宝钢不锈钢有限公司的碳钢与不锈钢全流程冶炼工艺,存在着丰富的余热余能资源,自不锈钢工程建设以来,以扩大回收与高效利用并行为指导思想,坚持技术与管理并重、综合利用多样化的策略,着力对标行业先进,依托科研攻关,探索低品位余热回收和高价值利用途径,并不遗余力地开展深层次余能回收挖潜工作,为公司余能余热回收利用持续提升提供了保障。[1]

公司热轧厂共有三座相同炉型的加热炉,以天然气为燃料,用于碳钢和不锈钢板坯的轧前加热,出炉板坯温度范围为1070~1260℃,最高炉气温度为1320℃。依照余热梯级回收利用原理,在高温余热(烟气温度高于1000℃)利用方面采用了汽化冷却和乏气回收技术,在中温余热(烟气温度高于700℃)利用方面设置了热回收段和空气余热器,在低温余热(烟气温度大约300~500℃)利用方面通过余热锅炉系统生产蒸汽。根据加热炉余热热源性质不同, 采用梯级回收工序,最大限度地回收加热炉余热。[2]以下将对近年来围绕热轧加热炉所采取的余热回收措施逐一进行介绍。

2 汽化冷却

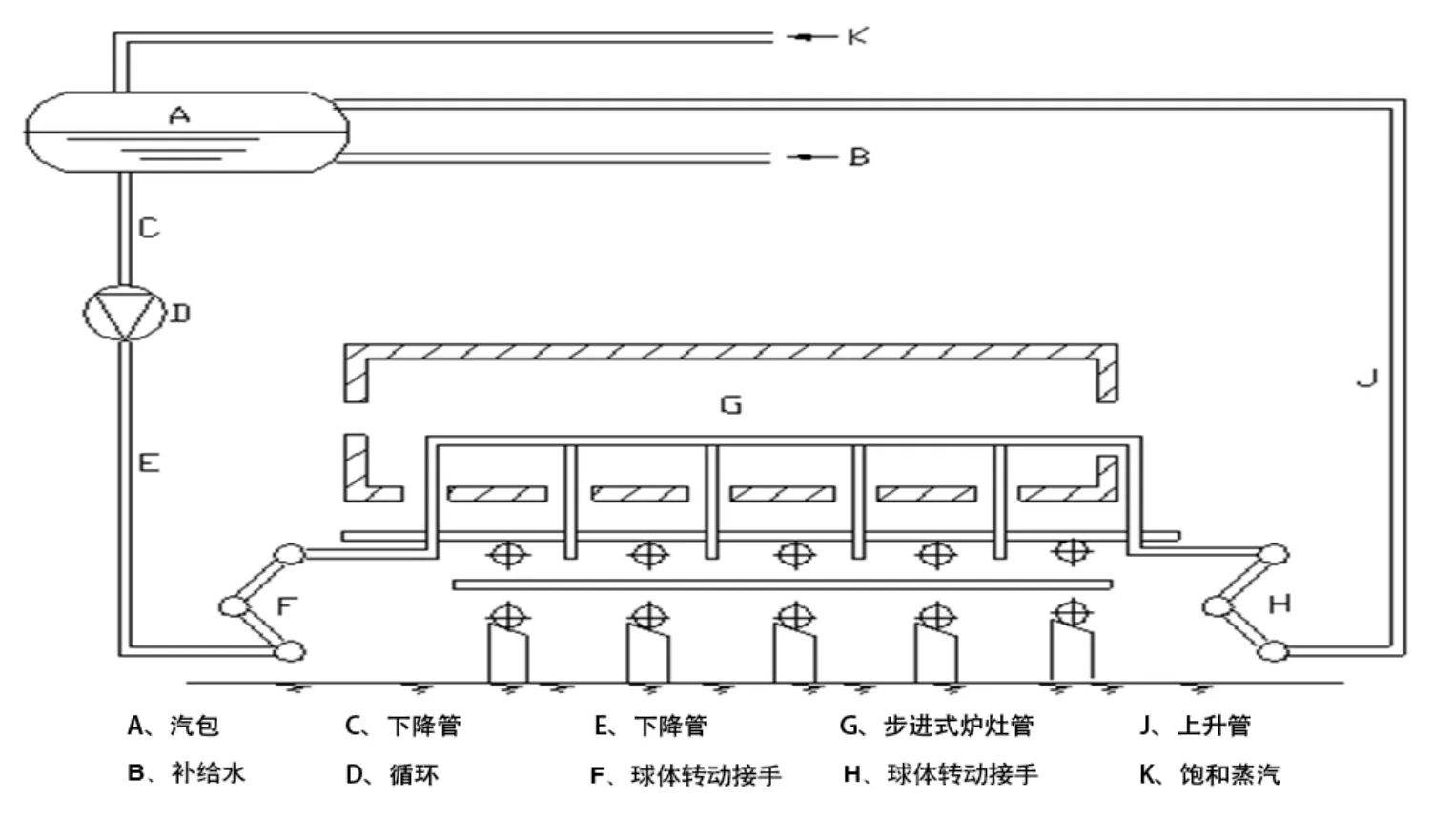

图1 加热炉汽化冷却系统示意图

热轧加热炉冷却构件的冷却, 主要有水冷却和汽化冷却两种方式。水冷却是利用水的温升吸收热量, 汽化冷却主要是利用水变成蒸汽时吸收的大量汽化潜热使冷却构件得以冷却。在吸收同样热量的情况下, 汽化冷却系统的给水量仅为水冷却系统的1/ 60 左右, 具有显著的节水效果。同时汽化冷却系统的纵炉底管滑道温度比水冷却系统要高得多, 这对于减轻钢料黑印, 改善钢料加热温度的均匀性有一定好处。因此, 汽化冷却在一定程度上提高了加热炉的钢料质量。由于加热炉汽化冷却系统具有节能及减轻钢料黑印等优点, 深受广大用户欢迎, 目前国内大部分轧钢加热炉已采用汽化冷却技术。[3]

热轧厂三座加热炉由中冶赛迪公司设计,在设计时已考虑汽化冷却技术,单座加热炉汽化冷却系统示意图见图1,整体系统由水梁立柱系统、循环回路系统、给水系统、补给水系统、蒸汽系统、排汽系统、排污系统、炉内加热系统、取样冷却系统等组成。每座步进梁式加热梁及立柱总的平均热负荷约为49 455 MJ/h,最大热负荷79 898 MJ/h,可产生压力为1.25~1.57 MPa的饱和蒸汽16~25 t/h,产生的蒸汽一部分在车间内部使用,其余蒸汽并入公司蒸汽管网统一调配使用。为保证水循环的可靠及稳定,防止冷却构件超温等现象发生,加热炉汽化冷却系统采用强制循环方式,每座汽化冷却装置的循环水流量为940 m3/h。

3 乏气回收

由于热轧厂加热炉均配置汽化冷却系统,汽包装有自动放散阀,汽包工作压力为1.25 ~ 1.57 MPa,当汽包运行压力超过设定压力后,放散阀自动调节开口度通过放散调整系统压力,保证运行的稳定性。每台加热炉通过放散管每小时约有1~6 t低压高温蒸汽(以下简称乏汽)在厂房顶部排放。公司内部生活楼职工浴室原使用蒸汽加热的方式供应热水,并且存在大量浪费的现象。为将放散乏汽充分回收,在汽化冷却系统放散管附近选址建造不锈钢储水箱,将放散蒸汽引入安装在储水箱内的高效换热器,通过放散蒸汽对水箱内的生活水进行加热。水箱内生活水换热后升温变成高温生活水,高温生活水供生活楼使用具有可行性。不锈钢公司针对该可行性,于2012年启动乏气回收项目,该项目实施按合同能源管理模式进行,2013年1月底建设完工,经1个月试运行,整个乏汽回收系统(见图2)运行稳定,乏汽回收和利用达到项目预期,对汽化冷却系统的正常运行没有任何影响,顺利通过功能考核[4]。

乏气回收合同能源管理项目新增设备(电动头阀门、仪表等)消耗功率为4 kW/h,可回收显热总量平均约为1 620万kJ/h,充分利用该部分显热相当于节约标准煤约0.7t/h,减排二氧化碳约1.96 t/h,机组按年运行7 200 h计,年节约标准煤5 040 t,减排二氧化碳 14 112 t。

4 热回收段

中冶赛迪公司在热轧厂加热炉设计时已考虑通过较长的热回收段来充分利用中温烟气的余热。我厂加热炉为五段式结构,分别为热回收段、预热段、第一加热段、第二加热段和均热段,其中热回收段不供热。设计时炉顶有一些局部的压下和起伏,其中热回收段上部炉膛高度和供热段相比有适度压下,对烟气进行“扼流”。在热回收段,烟气温度通常在900℃以下,钢坯获得的热量以对流传热为主,炉膛高度降低后,烟气流速增加,使综合给热系数显著提高。同时,炉膛高度降低,烟气对钢坯表面的吸附作用更加明显,也有利于热交换[5]。

热轧厂加热炉有效炉长41.7 m,其中热回收段11.7 m,较长的热回收段设置可充分回收烟气热量,降低烟气温度,减少烟气带走的热损失,利用好余热资源。经测算,在700~850℃的温度范围内,热回收段长度每增加1 m,排烟温度降低12~25℃。当然,炉长增加后,炉体散热损失及水梁立柱冷却带走的热量也相应增加,但这些损失与烟气余热回收带来的收益相比要小得多。

5 助燃空气预热

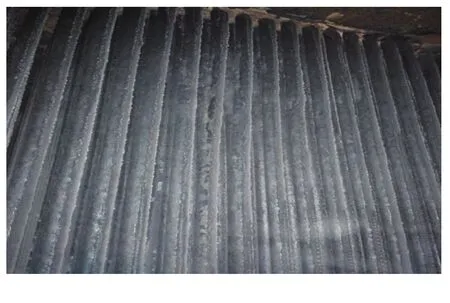

图3 烟道内的换热器

加热炉烟气带走热量一般占燃料供给热量的30%以上,回收高温烟气的余热用来预热助燃空气是普遍的做法。我厂加热炉为下排烟,在两侧烟道内各设置一台换热器(见图3)来预热助燃空气。换热器被吊挂在烟道内,空气从换热管内流通,而烟气从换热管外流通。换热管规格为¢54×3 mm,迎烟气面的前三排换热管的材质为310S,并在此三排换热管上都设置了膨胀补偿器,使其能自由膨胀补偿。其余换热管的材质依次为321、10#碳素钢管。换热器入口烟气温度为650~800℃,换热器出口烟气温度为350~400℃,预热后的热风温度为380~420℃。根据加热炉热平衡测试结果,空气带入物理热量为35.75×106 kJ/h,占总热量投入的11.99%。

6 余热锅炉

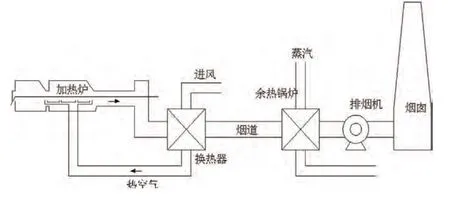

热轧厂每台加热炉平均烟气量85000 Nm3/h,经换热器换热后平均烟温达350℃,高温烟气的总热焓达135*106 kJ/h。以往这些热量直接排放到大气,一方面浪费大量的二次能源,另一方面也对大气造成热污染。2013年,宝钢不锈钢公司启动余热锅炉项目,将烟气通过烟道引入余热锅炉生产蒸汽,排烟温度降至160℃左右,既可以降低热轧工序能耗,产生较大的经济效益,也可减少对大气的热污染,具有较好的社会效益。

本项目采用传统实用的节能技术,即在烟道中安装余热锅炉回收烟气余热,产生蒸汽,其余热回收情况见图4和图5。加热炉所配余热锅炉为自然循环水管锅炉,锅炉立式布置,主要受热面为螺旋翅片管结构,翅片材料根据受热面所处位置的烟温不同,分别选用不锈钢和碳钢,锅炉受热面主要包括蒸发受热面和省煤器,沿烟气流向依次布置;锅炉采用模块化设计,安装现场只需进行堆垛即可完成,这样即可大幅降低安装工作量和安装周期,又很好的保证了设备质量。

图4 改造前加热炉烟气系统运行状况

图5 改造后加热炉烟气系统运行状况

按两套加热炉余热锅炉平均产量计算,每小时生产1.8 MPa,300℃过热蒸汽,合计平均产汽量为20.4 t/h,用电设备为锅炉补水泵、锅炉给水泵、引风机等,总用电负荷为240 kW,消耗软水量约22 t/h,年作业时间7200h,蒸汽按120元/t,电价按0.61元/kWh,软水按10元/t 计算,年经济效益约为1500万元,折标煤1.8万t,年减少温室气体CO2排放量约4.49 万t[6]。

7 结论

以扩大回收与高效利用并行为指导思想,坚持技术与管理并重、综合利用多样化的策略,宝钢不锈钢公司热轧加热炉从设计开始至近年来开展了一些项目,在余热回收利用上开展了系列实践活动。依照余热梯级回收利用原理,对于高能位的余热在经济合算的条件下尽量多回收热量, 通过汽化冷却系统生产蒸汽及通过乏气回收产生活用热水,并尽可能将其反馈于本炉内, 或用来预热原料, 或用来加热助燃空气,以提高本炉的热效率,达到直接节能的目的,经一次利用后的低温余热,则用余热锅炉系统再次回收和利用。

[1]金 周.宝钢不锈钢公司余热余能利用探索与实践.上海节能,2014 ,(11):36-39.

[2]武绍井,李承武,刘世水.余热梯级回收技术在线棒材加热炉上的应用.工业炉,2014 36(2):44-46.

[3]李元章.轧钢加热炉汽化冷却余热的合理利用技术.冶金能源,2004 23(5):57-58.

[4]刘全利,杨显峰.加热炉汽化冷却系统乏汽回收利用实践.2014年全国冶金能源环保生产技术会文集.中国金属学会,2014年10月,湖北,武汉.

[5]赵建明.轧钢加热炉烟气余热利用的思考.工业加热,2010 (5):53-55.

[6]刘 伟.热轧加热炉烟气余热回收利用技术.冶金动力,2014 (8):56-58.