复合套管液体硅橡胶伞群老化现象的微观特性研究

2015-12-16朱孟周李成钢周志成

朱孟周,李成钢,刘 洋,周志成

(国网江苏省电力公司电力科学研究院,南京 211103)

复合套管一般由玻璃纤维增强树脂套筒和硅橡胶伞群护套组成,因具有重量轻、耐污性能和防爆性能优异等特点,已大量取代陶瓷套管,在电力系统中得到了广泛应用[1]。硅橡胶按其硫化机理可以分为有机过氧化物引发自由基交联型(又称高温硫化型)、缩合反应型(又称室温硫化型)和加成反应型(又称加成硫化型)。其中,加成硫化型硅橡胶是指官能度为2的含乙烯基端基的聚二甲基硅氧烷在铂化合物的催化作用下,与多官能度的含氢硅烷发生加成反应,从而发生链增长和链交联的一种硅橡胶。由于加工等许多原因,现在的生胶一般为液态,黏度在5 000~10 000mPa·s,聚合度为1 000以上,所以通常称液体硅橡胶(Liquid Silicone Rubber,简称 LSR)[2]。

LSR作为硅橡胶的一种,除了具备普通硅橡胶所具有的重量轻、耐污性能和防爆性能优异等优点,还具有生产成本低、周期短、成型工艺相对简便等特点,已大量取代高温硫化硅橡胶(Hightemperature Vulcanization Silicone Rubber,简称HTV),广泛应用于避雷器、互感器以及气体绝缘金属封闭开关(Gas Insulated Switchgear,简称GIS)等电力设备上[3-5]。运行经验表明,大部分LSR复合套管的电气性能、机械性能和稳定性能均能满足电力设备长期运行的需要,但是,部分LSR复合套管在运行一定年限后,会出现外绝缘伞群脆化、粉化、硬化、开裂等劣化现象,表面憎水性减弱或完全丧失,说明LSR复合套管的运行可靠性以及使用寿命还存在较大分散性,严重影响到电力设备的安全可靠运行。

随着硅橡胶绝缘材料在电力行业中的广泛应用,国内外专家学者针对硅橡胶材料的老化问题进行了广泛的研究。影响到硅橡胶老化的因素除了硅橡胶材料自身的配方及加工工艺以外,还包括局部放电、高温以及由此产生的臭氧、紫外线照射等,另外,硅橡胶长期暴露在自然环境中,阳光、雨水、盐分、灰尘、风速等因素也会对其老化产生一定影响。以往研究较为全面的阐述了影响硅橡胶老化的各种影响因素,但大都针对HTV,针对LSR的研究甚少。影响LSR老化因素的确定、老化防范措施以及老化后处理措施的制定和实施都有对待对LSR老化特性及机理开展更为深入和广泛的研究。

本文针对电网中相继出现的复合套管液体硅橡胶伞群大面积老化龟裂现象,对挂网运行一定年限的复合套管液体硅橡胶伞群进行了性能测试和试验研究。通过扫描电镜、表面衰减全反射红外光谱分析和热重分析等手段,研究了套管不同部位液体硅橡胶伞群的老化特性及其微观结构和物质组成变化,以期为更好的理解LSR老化机理,科学评估其使用寿命并指导现场运维检修提供决策和参考依据。

1 样品选择与试验方案

1.1 样品选择

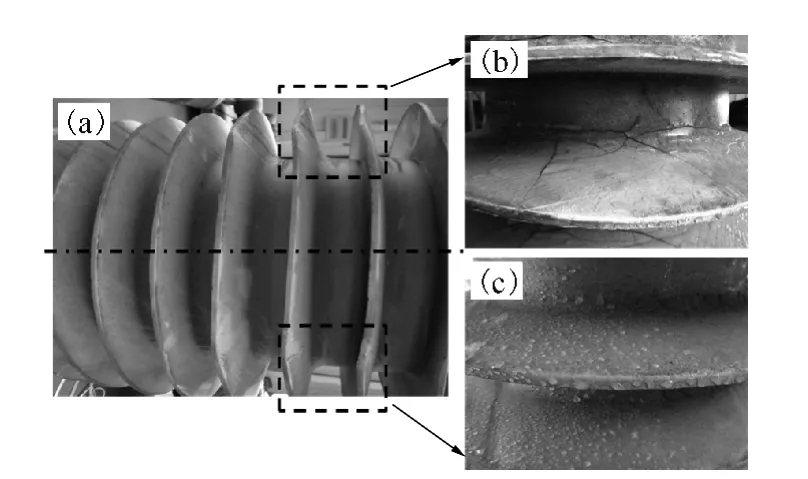

样品选择挂网运行一定年限的110kV GIS出线套管,型号为SES650-2500L,生产日期为2004年1月份,套管伞群数为20群,样品挂网运行时呈水平放置状态,如图1(a)所示。试验前,选取套管上部和下部伞群若干,根据DL/T 810-2012对选取的伞群进行预处理,先将样品置于无水乙醇清洗表面,然后用去离子水冲洗,干燥后置于防尘容器内,在实验室标准环境下保存24h后备用。

1.2 伞群老化情况

图1 样品

由于样品在变电站挂网运行时呈水平安置状态,套管上部和下部的伞群老化状态明显不同。图1(b)为套管上部伞群形貌,图1(c)为套管下部伞群形貌,对比观察显示套管上部伞群积污更为严重,表面粗糙,且颜色较深,出现了较深的横向纵向裂痕以及大面积的微小网状裂纹,用手擦拭,表面有明显的白色粉化物;下部伞群积污较轻,局部有微小网状裂纹,但表面整体较为光滑平整,用手擦拭,无明显的白色粉化物。

采用喷水分级法(HC法)对套管上部和下部伞群表面憎水性进行测量,大量测量结果显示上部伞群表面憎水性分级为HC6~HC7级,下部伞群表面憎水性分级为HC3~HC4级。因此,可以将套管上部和下部伞群表面看作处于两种不同的老化状态,对比分析自然因素对LSR老化程度的影响。

另外,由于伞群表面受到环境和电应力的双重作用,相对于伞群内部来说,老化程度更严重,因此可以将伞群内部作为未老化或者轻微老化程度的参考依据,从而判断老化后的LSR表面发生了何种变化。

1.3 试验方案

(1)SEM 观测

SEM是一种利用电子束扫描样品表面从而获得样品信息的电子显微镜,可产生样品表面形貌特征的高分辨率图像,能被用来鉴定样品的表面结构。试验前对需要观测的样品表面进行镀金处理,然后采用Zeiss EVO MA15型扫描电子显微镜对套管上部和下部伞群及其侧面形貌进行观测。

(2)FTIR分析

FTIR分析是对化合物分子结构进行分析和鉴定的重要手段,通过分析不同波数的红外吸收光谱可获得化合物分子中含有何种化学键或官能团,通过分析官能团对应的吸收峰的大小获得化合物分子中该基团的含量信息。表1给出了硅橡胶分析时的主要特征官能团及其对应的红外吸收峰位置[6]。

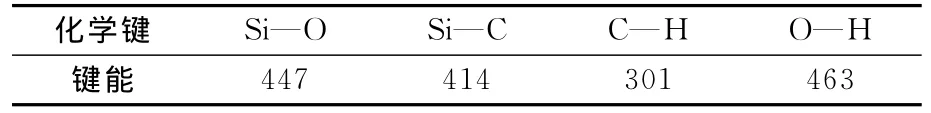

表1 硅橡胶主要特征基团的红外吸收峰

试验采用岛津IRPrestige-21型傅里叶变换红外光谱仪,按衰减全反射模式对套管上部和下部伞群表面及其内部进行测量,试验分辨率为2个波数,扫描次数为20次。

(3)TG分析

TG分析是在程序控制温度下测量样品的质量与温度变化关系的一种热分析技术,可用来研究材料的热稳定性和组份,是定量判断硅橡胶所含各类物质的有效手段。试验采用TA Q50型热重分析仪,分别对套管上下部伞群的表层和内部样品进行热失重分析,试验气氛为氮气,以避免高温时样品与氧气发生氧化反应,升温速率为10℃/min。

2 试验结果及分析

2.1 SEM观测结果

SEM观测结果如图2所示,观侧过程中放大倍数均为100倍。图2(a)显示套管上部伞群表面斑驳不平,蚀损严重,出现的大量裂纹和孔隙将表面分割成大小不等的块状结构;图2(b)显示套管下部伞群表面有少量裂痕,但整体较为光滑平整。可见,随着老化程度的加剧,伞群表面光滑平整的物理结构遭到破坏,出现开裂和斑驳不平的物理缺陷。

为了研究两种不同老化程度的伞群内部是否也出现类似现象,将套管上部和下部伞群进行切片,采用SEM观测其侧面结构如图2(c)和(d)所示。观测结果显示套管上部和下部伞群内部结构致密,无明显不同,但表面均出现一层粉化层,厚度分别约为200μm和50μm,说明伞群的老化是自外向内发展,随着老化程度的加剧,粉化层的厚度会逐渐增加。

2.2 FTIR分析结果

图2 SEM观测结果

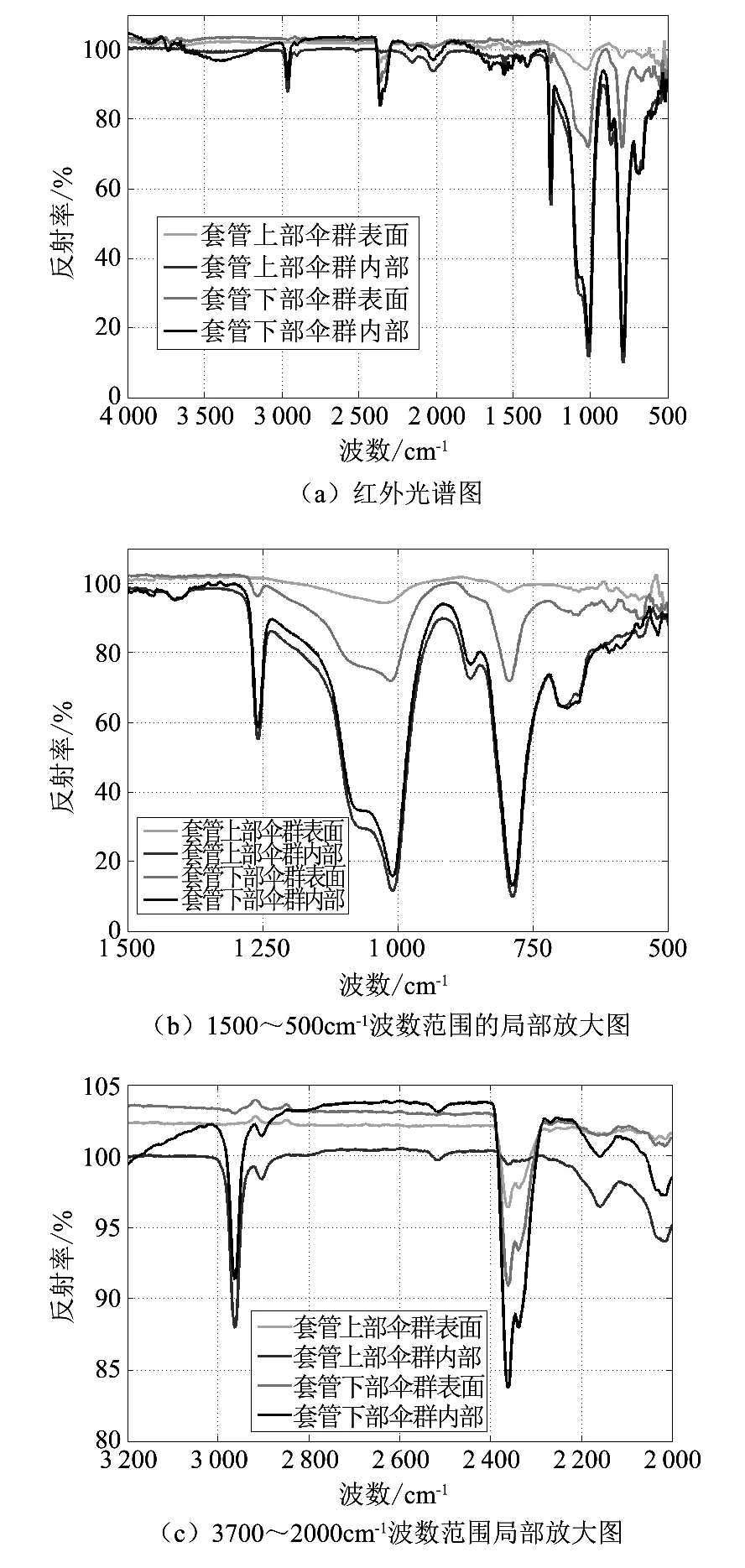

由于红外光穿透样品的深度一般为0.1~5 μm,远小于样品表面粉化层的厚度,因此在红外光谱图中,吸收峰的高度可以定量分析上下部分表面粉化层和内表面中特定官能团的相对含量。试验得到套管上部和下部伞群表面及其内部试品红外光谱图如图3(a)所示。总体来看,各曲线红外特征吸收峰对应的波数范围基本一致,红外特征吸收峰主要集中在1 500~500cm-1和3 200~2 000cm-1波数范围内。

图3(b)为1 500~500cm-1波数范围的局部放大图,按波数从大到小依次可以观察到的特征峰主要有波数为1 260cm-1处的硅橡胶侧链甲基Si—CH3中的C-H对称摇摆吸收峰,波数为1 100~1 000cm-1处的硅橡胶主链Si—O—Si中的Si—O峰,以及波数840~790cm-1处的交联基团O—Si(CH)2—O中的Si—O峰。

图3(c)为波数3 700~2 000cm-1范围局部放大图,按波数从大到小依次可以观察到的特征峰主要有波数为2 962~2 960cm-1处的Si—CH3中的C—H不对称吸收峰,波数为2 361~2 356cm-1处为无机填料三水氧化铝(ATH)中的官能团[7]。

从材料化学的角度考虑,判断硅橡胶老化的依据主要是表面甲基的多少(反映憎水性的大小)和主链断裂情况。对比图3(b)中伞群表面以及内部的红外图谱可以看出,在套管上部伞群和下部伞群的内部,代表硅橡胶主链Si—O—Si中的Si—O峰、侧链甲基Si—CH3中的C—H对称摇摆吸收峰和交联基团O—Si(CH)2—O中的Si—O峰的高度基本一致,明显大于伞群表面的特征峰高度,说明伞群内部的LSR分子组成基本一致,没有发生明显老化现象。老化较为严重的套管上部伞群和下部伞群表面的红外光谱中没有形成新的特征峰,且各峰的位置也没有明显变动,说明LSR在老化过程中没有其他新的基团生成。但是代表硅橡胶主链Si—O—Si中的Si—O峰以及交联基团O—Si(CH)2—O中的Si—O峰高度明显减弱,说明在老化过程中LSR的长链含量和交联程度均有明显下降。另外,与憎水性密切相关的侧链甲基Si—CH3中的C—H 峰(1 260 cm-1处的对称摇摆吸收峰和2 960cm-1处的不对称吸收峰)的强度相比伞群内部也有明显减弱,说明在老化过程中LSR侧链上的甲基数量减少,憎水性降低。

上述分析结果与肉眼观察到的伞群表面粉化、龟裂和憎水性下降是吻合的。

图3 不同试品的红外光谱图

2.3 TG分析结果

TG分析结果如图4所示,由热失重曲线可知,套管上部伞群内部和下部伞群内部在350℃之前较为稳定,几乎不发生质量变化;在350℃~850℃阶段为物质分解损失质量阶段,两者分别失重26.05%和25.11%;在整个加热范围内,两者的热失重曲线基本吻合,说明套管上部伞群内部和下部伞群内部物质组成基本一致,没有受到外界因素的影响而发生明显的老化现象,这与FTIR分析的结果一致。

图4 TG曲线

与伞群内部热失重曲线对比显示,伞群表面样品热失重曲线明显不同,在200℃时即开始失重,升温至400℃时失重3.17%,大于套管上部伞群内部和下部伞群内部样品的1.16%和1.77%,说明在200℃~400℃阶段,伞群表面和内部除了由于低分子蒸发和部分填料脱水等共同因素导致失重外,伞群表面还可能由于老化产生了一些断裂的硅氧烷小分子,其热稳定性较差引起了额外的失重。在400℃~740℃阶段,化学键如C—C、Si—O、Si—C键开始断裂,为高分子物质分解损失质量阶段,该阶段失重15.82%。温度大于740℃阶段则仅剩无机残渣,整个过程累计失重18.99%,小于伞群内部样品的26.05%和25.11%,说明随着老化程度的加剧,LSR中的有机成分含量逐渐减小,这与FTIR分析中观察到的特征峰基本一致相吻合。

3 讨论

LSR是由生胶、填充剂、交联剂、反应抑制剂以及必要的添加剂等组成生胶的官能度为2(或2以上)的含乙烯基端基的聚硅氧烷,结构式为[2]

其主链由硅原子与氧原子交替排列组成,侧链是对称分布的甲基,并引入少量活性乙烯基。Si—O—Si的键长较长,键角很大,这使得Si—O之间容易旋转,链一般为螺旋结构,具有高度的柔顺性;非极性的甲基基团紧密排列在硅氧主链两侧且向表面取向,屏蔽掉Si—O键的强极性作用,使得硅橡胶表现出优异的憎水性。

LSR通常是稳定的,但受产品配方、生产工艺、自然因素及特定环境等的影响,依然存在老化现象。本文研究的套管上部伞群老化状态明显比下部严重,说明自然因素(紫外线、雨露、污秽、酸碱性气体、气候冷热交替或风速等)可能对LSR的老化产生了重要影响。

硅橡胶中典型化学键的平均键能如表2所示[8],自然环境中的紫外线具有的能量为314~419kJ/mol,对比硅橡胶各键的平均键能,紫外线的能量不足以切断Si—O键,但是可以切断C—H键和Si—C键。因此,紫外线能够直接引起硅橡胶分子侧链的断裂和交联,加速材料老化,导致表面硬化、龟裂、粉化,这与红外光谱中观察到的C—H键和Si—C都有一定程度减少相一致。

表2 硅橡胶典型化学键平均键能 kJ/mol

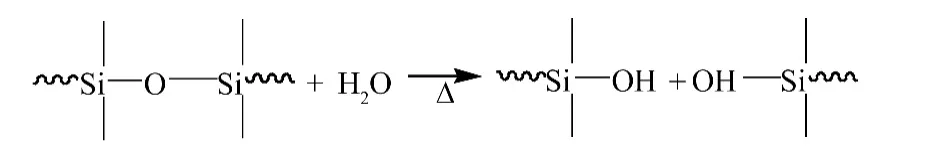

水平放置的复合套管上部伞群较下部更易受到雨露的侵蚀,表面龟裂的硅橡胶伞群受潮或遇水以后,极易产生局部放电现象,放电击穿空气产生的O3、NO、NO2等强氧化性气体,特别是O3能破坏硅橡胶材料的主链Si—O—Si,导致聚合物降解,憎水的甲基CH3和对称结构Si—(CH3)2减少,硅橡胶材料表面憎水性丧失,这与试验结果相吻合。另外,硅橡胶表面的局部放电会使其局部温度升高,在高温200℃以上,水分等少数极性物质也会导致Si—O键较缓慢的降解,其反应式为[2,11]

在自然环境下,复合套管上部较下部更易积污,由于污秽在潮湿的环境下极易吸潮,因此,自然积污会加剧该区域的放电,导致复合套管上部发生更为严重的老化现象。

综上所述,自然环境中的紫外线、雨露和污秽等因素均能导致LSR发生老化,因此,LSR老化防范措施的制定必须充分考虑自然因素的影响。

4 结语

(1)挂网运行时呈水平放置状态的液体硅橡胶复合套管上部伞群和下部伞群老化程度明显不同,说明自然因素(如阳光中的紫外线、雨露和污秽等)对LSR的老化产生了重要影响,LSR生产工艺的改进和老化防范措施的制定必须充分考虑上述因素的影响。

(2)LSR的老化是自表面逐步向内发展,老化过程中没有新的基团生成,但硅橡胶长链含量、交联程度、侧链甲基数量以及LSR中的有机成分含量均明显减少。

(3)SEM观测、FTIR分析和TG分析手段,可以清楚的反应出液体硅橡老化过程中的粉化层厚度、LSR长链含量、交联程度、侧链甲基数量、受热分解特性及有机成分含量变化关系,因此可以作为分析判断液体硅橡老化程度的有效手段。

[1] 章涛,李国伟,王俊波.硅橡胶复合套管用FB-PRTV修复后性能分析[J].高压电器,2011,47(10):63-68.ZHANG Tao,LI Guo-wei,WANG Jun-bo.Performance evaluation for RTV composite casing after renovated by FB-PRTV[J].High Voltage Apparatus,2011,47(10):63-68.

[2] 周宁琳.有机硅聚合物导论[M].第1版.北京:科学出版社,2000.

[3] 陈灿,王希林,贾志东,等.基于高分子结晶分析方法的液体硅橡胶老化机制研究[J].中国电机工程学报,2014,34(9):1462-1470.CHEN Chan,WANG Xi-lin,JIA Zhi-dong,et al.A polymer crystallization based study on the degradation mechanism of liquid silicone rubber[J].Proceedings of the Chinese Society for Electrical Engineering,2014,34(9):1462-1470.

[4] 王春华.液体硅橡胶[J].特种橡胶制品,2005,26(1):55-58.WANG Chun-hua.Liquid silicone rubber[J].Special Purpose Rubber Products,2005,26 (1):55-58.

[5] 焦芳,申雪,张巧莉,等.液体硅橡胶复合外套产品成型工艺的研究[J].电瓷避雷器,2007(1):6-8.JIAO Fang,SHEN Xue,ZHANG Qiao-li,et al.Study on moulding process of LSR composite hollow insulator[J].Insulators and Surge Arresters,2007(1):6-8.

[6] 高海峰,贾志东,关志成.运行多年RTV涂料绝缘子表面涂层老化分析研究[J].中国电机工程学报,2005,25(9):158-163. GAO Hai-feng,JIA Zhi-dong,GUAN Zhi-cheng.Aging study on RTV coating covered on insulators and energized for many years[J].Proceedings of the CSEE,2005,25(9):158-163.

[7] 司马文霞,刘贞瑶,蒋兴良,等.硅橡胶表面分离水珠的局部放电对表面特性的影响[J].中国电机工程学报,2005,25(6):113-118.SIMA Wen-xia,LIU Zhen-yao,JIANG Xing-liang,et al.Effects on surface performance of partial discharges due to discrete water droplets on the silicone rubber[J].Proceedings of the CSEE,2005,25(6):113-118.

[8] 李鹏,吴光亚,马斌,等.青藏工程直流复合绝缘子用硅橡胶耐紫外老化研究[J].电力建设,2014,35(3):69-73.LI Peng,WU Guang-ya,MA Bin,et al.UV Aging test on silicone rubber used for composite insulators in Qinghai-Tibet project[J].Electric Power Construction,2014(3):69-73.