基于叶片STL模型的型面检测与最大厚度分析

2015-12-16邵冰冰廖华丽

邵冰冰,廖华丽

(河海大学 机电工程学院,江苏 常州 213022)

0 引言

叶轮机械在航天、航空、汽车、能源等领域有着非常广泛的应用,叶片是汽轮发电机和涡轮发动机的重要零件。叶片型面一般为复杂曲面,具有变截面、强扭曲、易变性等技术特点,加工工序复杂,所以叶片的数控加工质量对汽轮机、发电机的性能起着决定性的影响。叶片在生产过程中必须使用严格的检测手段,做全面系统的检测以确保叶片加工质量合格。

1 测量方法

目前,大多数国内的叶片加工、制造厂家仍主要采用接触法对叶片型面进行检测。常用接触法有标准型面样板法和三坐标测量机检测法[1]。

样板法为一般工厂对粗加工、半精加工叶片进行型面检测的主要方法。针对具体型号的叶片和指定的检测截面设计相应的样板。将叶片装夹在专用夹具上,操作者借助光照,通过观察夹板和型面之间的漏光间隙来估计所测截面的误差。样板法测量简便,但是其检测结果容易受检测者主观判断的影响,检测精度低,只适用于粗加工及半精加工。

三坐标测量机检测即CMM检测,通过测头与测量空间的空间轴线运动的配合,获取测量数据,对所测的数据进行分析拟合,还原出被测对象的几何元素,在此基础上计算出与理论值的偏差以及所需的型面参数,从而完成测量与检测的工作。CMM检测精度,适应性较强,不受叶片反射及周边光线强度等环境因素的影响,易实现检测过程自动化。但是测量头长期与工件接触,易造成磨损,并且CMM检测效率低下,因此常用于抽检。

针对接触式检测的局限性,提出了基于叶片STL模型的激光非接触式测量方法。首先由叶片STL模型提取了待检测截面的理论点数据;其次,求取了激光测量头在对应检测点外法矢量上的测距,即求取了在叶片坐标系下的检测位姿;最后,将激光位移传感器沿所求取的位姿进行测距以获取每个的法向距离。比较实际测得的法向距离与激光测距的偏差,该偏差值即为检测点的实际加工误差,反求所测量点的实际坐标值,分段拟合以求取所测截面的特征参数,并输出检测结果。该检测方法为非接触式测量,避免了接触式测量对叶身造成的磨损。通过对所测截面的特征点及其测量偏差进行展示,可直观再现该道工序叶片的加工质量,便于后续叶片加工工序的调整。

2 理论点提取

叶片的三维造型直接提取理论数据点操作复杂且不具有通用性。转换三维造型格式,生成STL文件并以ASCII格式输出,通过读取STL文件中三角形片面的顶点信息来获取理论特征点,将获取的理论点进行排序和精确划分,求取理论参数。

2.1 获取理论点

ASCII码格式STL文件逐行给出三角形片面的几何信息,每一个三角片面信息包涵有外法矢量及其三个顶点坐标四项数据,且顶点坐标均为正值,以片面的法向量为正方向遵循右手法则。输出STL文件时,设置满足精度要求的三角公差和相邻公差参数值,将叶片三维模型以STL文件的ASCII格式输出,参数值设置的越小片面信息的输出精度越高且相邻片面上点的重合性越好,但随着精度的提高,片面的数目增大,数据的输出及读取时间也随之增长,影响系统效率。

本文通过识别STL文件中表示三角片面顶点的字符,依次读取了与待检测截面z值相匹配的点的坐标值,以912L叶片为例,取z=540,z=627和z=880对应三层截面,如图1所示。

图1 三维模型及STL文件提取的理论特征点

2.2 理论点精确划分

从STL文件中提取的特征点为一系列无序的坐标点,为准确求取截面的特征参数,必须将特征点进行排序,精确地划分至前缘、后缘、叶背和叶盆四部分。由于经典凸包算法存在局限,存在对叶盆、叶背点凸包划分混淆的情况,对一些叶背曲线接近平直的点划分不明甚至删除,影响数据完整平顺性,所以需要对算法进行改进[2],实现叶片的精确划分。

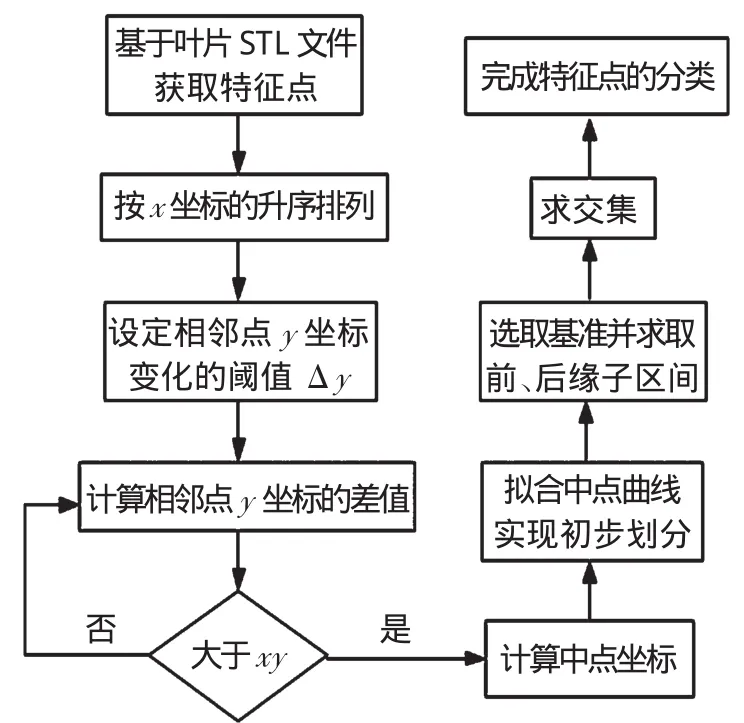

(1)将特征点参照x坐标值的升序进行排列。设定相邻两点间y坐标变化的阈值 y,由于同时位于叶背或叶盆上的点均为平滑过渡,即斜率不会发生突变,本文以相邻两点间坐标差值的绝对值作为,依次查找坐标差值绝对值大于的相邻点,并求解其中点坐标。参见图2所示流程图。

(2)采用三次多项式对求取的中点进行拟合,将特征点的x坐标值代入拟合出的三次多项式中,通过比较y坐标值的大小来实现特征点上、下两部分的初步划分,可以避免叶盆叶背点划分混淆。

(3)根据叶片截面形状,查询特征点中基准点(点集中x、y坐标的最大值或最小值),初步划分两缘的子集,根据子集的数据点分别拟合两缘,通过设定阈值精确查找出两缘的点集。

图2 划分算法流程图

(4)在(2)中划分的两个部分的特征点集中排除准确查找到的两缘的点集,最终完成对叶片截面特征点的精确划分。

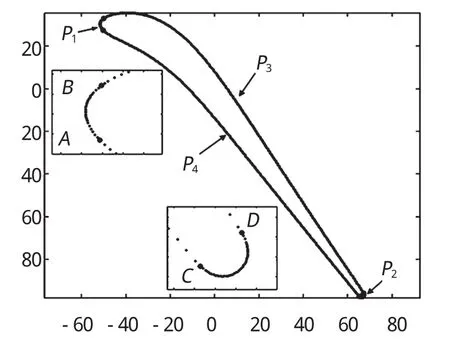

如图3所示,选取坐标z=627的截面,在对理论点进行划分后,叶片截面特征点被分为 P1,P2,P3,P4四个部分,其中P1和P2为两缘,P3为叶背,P4为叶盆。

图3 划分后的叶片截面图

3 最大厚度分析

叶片型面多为复杂的空间强扭型面,其型面参数精度直接影响到涡轮的能量转换效率和发动机的性能。企业在衡定叶片加工质量时,一般选取几个截面,测量其相关的特征参数。叶片的检测主要检测型面参数包括前缘、后缘厚度,最大厚度,弦长,出气边厚度等,其中最大厚度决定了叶片整体的刚度,是决定叶片质量的重要参数。

最大厚度即为叶身截面曲线的最大内切圆直径,求出叶身的一系列内切圆,找到最大内切圆即为所求得最大厚度。本文根据等半径的思想求出内切圆圆心和半径。其主要思想是:内切圆上的圆心一定是截面上两个不同点的法线的交点,而且它到这两个点的距离相等,如果叶盆、叶背上某点法线交点到这两个点的距离差小于设定阈值Δdistance,可认为这个交点即为内切圆圆心,半径为这两者的平均值。求取最大内切圆半径具体算法步骤如下:

(1)将精确划分的P3和P4部分的点进行曲线拟合,得到两部分的曲线拟合表达式。

(2)求叶背曲线上某点的法线与叶盆曲线上的交点采用坐标间隔为aver(取值越小越精确)去离散叶背样条曲线,得到相应的 n 个插值点((x1,y1),…,(xn,yn))。依次取叶背上的离散点Ei(xi,yi),求出过点的法线。将该法线的方程与叶盆拟合的曲线方程联合求解,去掉复数解,取与Ei点距离最近的点为交点Fi。

(3)分别求取Ei点和Fi点在叶背和叶盆上的法向斜率KE和KF,判断斜率是否相等,相等则EF的中点O即为内切圆的圆心,半径为|EF|/2,若不相等则执行步骤(4)。

(4)以线段EF为直径画圆,将圆的方程与叶盆拟合曲线方程联合求解,求得交点G。由相关几何知识可知,E点对应的切点H一定在弧线FG上。设定FG间x轴坐标步长aver1=abs(Fx-Ex)/n(n取值越大,步长越小),求解点Hi(xi,yi)对应的法线方程,与点E对应的法线方程联合求到交点O(x,y),如图所示,求解EO和HO距离的差值abs(EO-HO),取差值最小的点为所求得H点,此时对应的O点即为内切圆圆心,半径为EO,HO距离的平均值。

(5)判断后一次步长所求的内切圆半径与前一次所求半径之差Δ(Ri-Ri-1),由叶片截面的特性可知,叶片截面厚度是按照由小变大再变小渐变的,所以为了加快计算效率,当Δ(Ri-Ri-1)<0时说明找到最大内切圆,即最大厚度,其半径为Ri-1。求解最大厚度的流程图如图4所示。

图4 最大厚度流程图

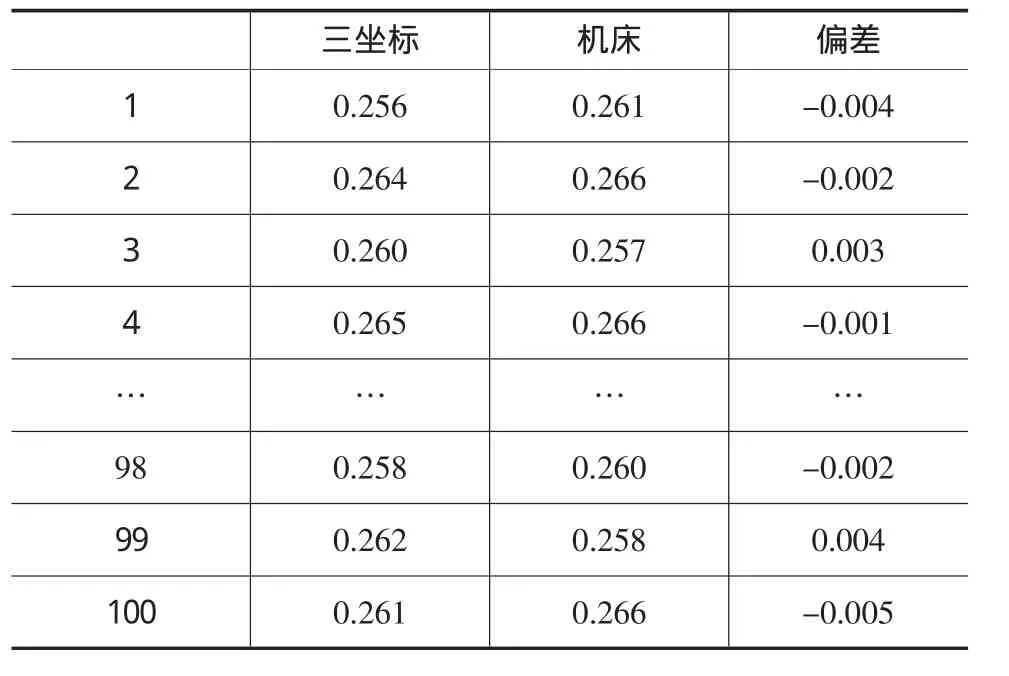

4 实例

通过测量平台对已加工的叶片进行测量验证,获得测量理论点的法向偏距。随机选取100个测量点数据,与三坐标测量机测量数据进行对比,如表1,可知在允许的加工误差范围内,两者的测量精度偏差在0.01mm之内,说明基于激光的非接触式检测方法在精度上已经与三坐标测量机处于同一精度等级。并且在检测效率上,通过实际测量,这种非接触式检测方法所需时间仅为三坐标测量机的1/5,在同样精度等级下检测效率大大提高。

表1 测量数据对比

如图5所示为提取出的理论特征点和检测后反求出的理论点的实际坐标,对检测出的实际点坐标进行拟合计算,求取叶片截面最大厚度。由图5可知求取的叶片截面最大厚度在接近前缘处,符合叶片截面形状的设计要求。通过与叶片加工工艺参数对比,求取的最大厚度值符合加工工艺要求。

图5 检测型面最大厚度计算

5 结语

本文介绍了基于叶片STL模型的检测方法,通过提取出的模型理论特征点来拟合计算出激光测量头的检测位姿,获取检测轨迹。通过实际测量验证可知此检测方法检测精度较高,且效率优于三坐标检测机,能大幅提高检测效率。

[1] 任俊刚.叶片型面测量原理与技术研究[D].沈阳:沈阳工业大学,2012.

[2] 彭志光.基于改进凸包算法的叶片型面检测[D].武汉:华中科技大学,2012.

[3] 陈志强.基于测量数据的叶片截面特征参数提取技术研究[D].西安:西北工业大学,2007.

[4] 唐文彦,强锡富.一种新的涡轮叶片型面的自动测量方法[J].计量学报,1995,16(2):98-103.

[5] 刘 艳.叶片制造技术[M].北京:科学出版社,2005.

[6]慈瑞梅.基于CMM测量数据的曲面重构关键技术研究与实现[D].南京:南京理工大学,2006.

[7] 王文军.基于Surfacer叶片型面检测模块的开发[D].无锡:江南大学,2008.