铸态42CrMo钢多道次热压缩的软化规律

2015-12-16吕振华宋建丽齐会萍

吕振华,宋建丽,齐会萍,郑 毅

(1.太原科技大学 材料科学与工程学院,山西 太原 030024;2.太原科技大学 金属材料成型理论与技术山西省重点实验室,山西 太原 030024)

0 引言

42CrMo钢是一种中碳合金钢,其具有强度高、低温韧性好等优点。常用在机车牵引用的大齿轮、后轴等。金属材料在多道次热压缩变形过程中不同的变形工艺对内部的组织和性能影响不同。因此在多道次热压缩变形中会出现不同的热力学行为。这种力学行为表现为材料多道次热压缩流变应力的变化,流变应力的变化是材料内部组织变化的宏观表现。利用热压缩模拟实验研究铸态42CrMo钢高温流变特性,能较准确地描述在不同的变形温度、变形程度以及道次间隔时间等参数对其流变应力变化规律,为合理制定工艺规程提供理论依据。目前对铸态42CrMo钢热压缩变形过程中材料的软化规律研究较少。为此,本文通过高温热压缩试验,研究铸态42CrMo钢的多道次热压缩变形的工艺参数对流变行为及材料的软化规律的影响,对铸态42CrMo钢的热变形提供一些理论基础和依据。

1 试验条件和方法

试验材料是离心铸造42CrMo钢,把铸态42Cr-Mo钢加工成直径10mm、高度15mm标准圆柱试样,在Gleeble-3500热模拟试验机上进行多道次热压缩试验。在热压缩前将试样两端放上石墨片和坦片,减少热压缩过程中试样断面和压头之间的摩擦,保证试样发生均匀的变形。利用计算机实时采集的各通道数据绘制真应力-真应变曲线。

1.1 变形温度的影响

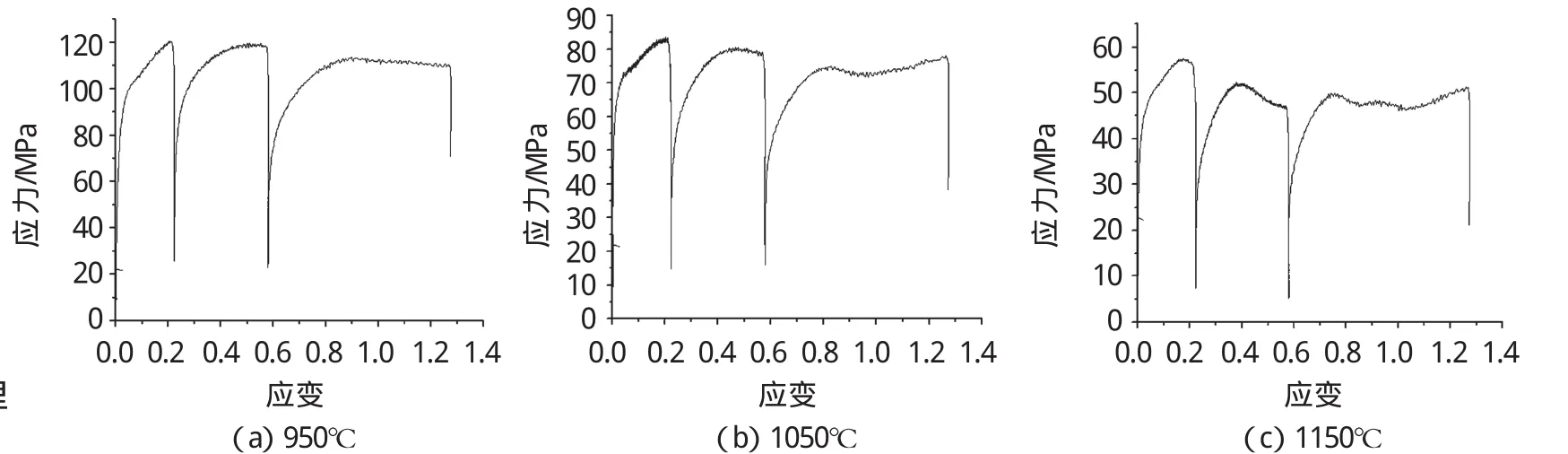

如图1所示为铸态42CrMo钢不同变形温度下的热压缩流变应力曲线图,应变速率0.1s-1。压下量:0-20%-30%-50%-水淬,道次间隔时间为30s,不同的变形温度对的σ-ε曲线影响如图1所示。

图1 不同温度的应力应变曲线

从图1中可知,多道次热压缩变形温度对铸态42CrMo钢热压缩流变应力有很大影响。随着热压缩变形温度的升高,材料的流变应力发生了明显变化。温度是950℃时,稳态流变应力值是111.20MPa;温度升高到1050℃时稳态流变应力值降低到72.50MPa;当温度继续升高到1150℃时,稳态流变应力值是46.60MPa。随着温度的不断升高,铸态42CrMo钢在热压缩变形过程中稳态流变应力值在不断降低。多道次热压缩变形温度越高材料的稳态流变应力越低。

1.2 道次间隔时间的影响

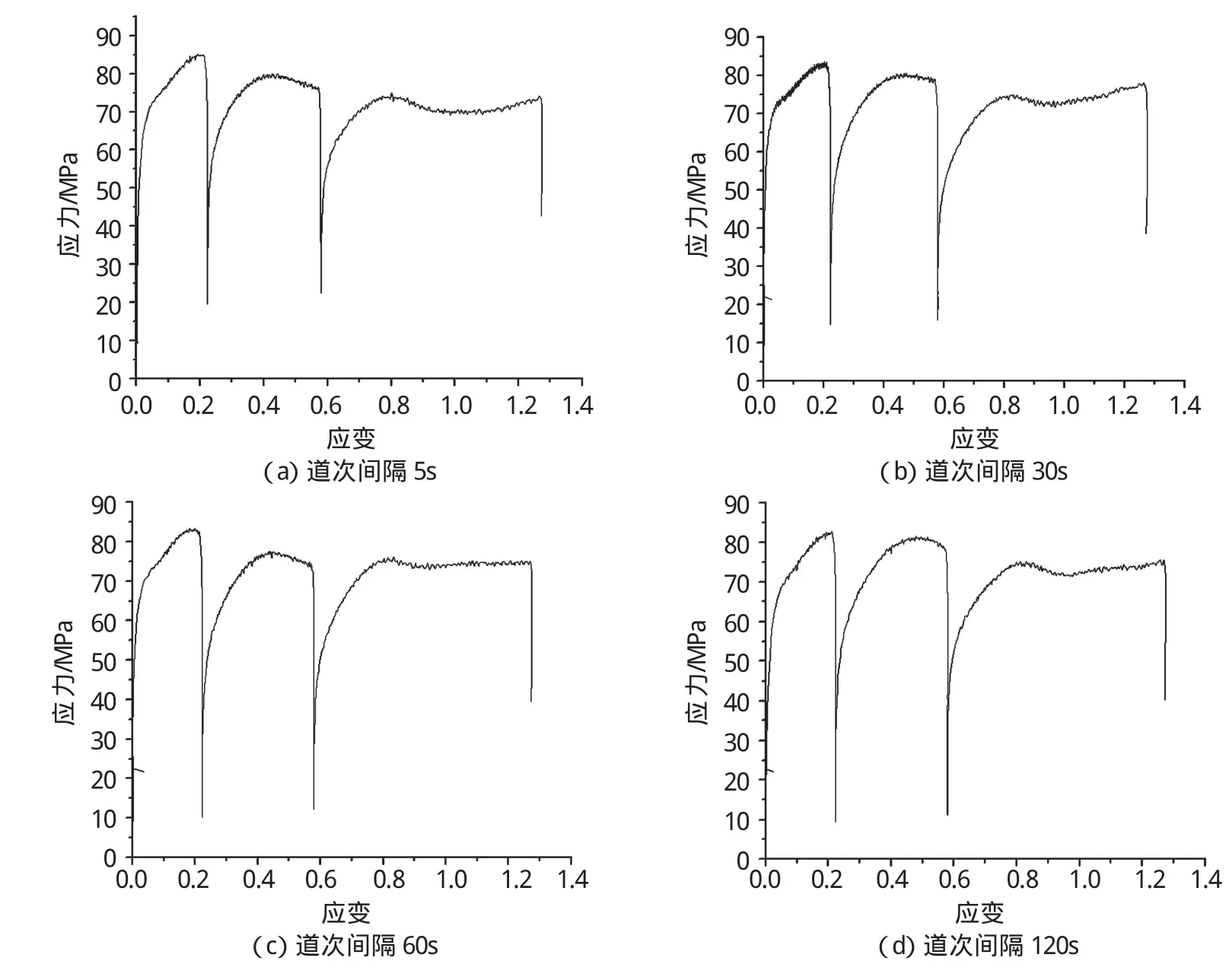

多道次热压缩变形温度1 0 5 0℃,应变速率0.1 s-1,压下量为0-20%-30%-50%。热压缩完成后立即水淬。图2所示为不同道次间隔时间对铸态42CrMo的σ-ε曲线的影响。

图2 不同间隔时间对铸态42CrMo应力-应变影响曲线

由图2可知,多道次热压缩变形道次间隔时间长短,热压缩稳态流变应力变化并不明显。道次间隔时间5s时稳态流变应力为70.00MPa,间隔时间30s时稳态流变应72.50MPa,当间隔时间增加到60s时稳态流变应力74.40MPa,道次间隔时间增加到120s时稳态流变应73.25MPa。

1.3 不同的变形量分配方式对应力-应变曲线的影响

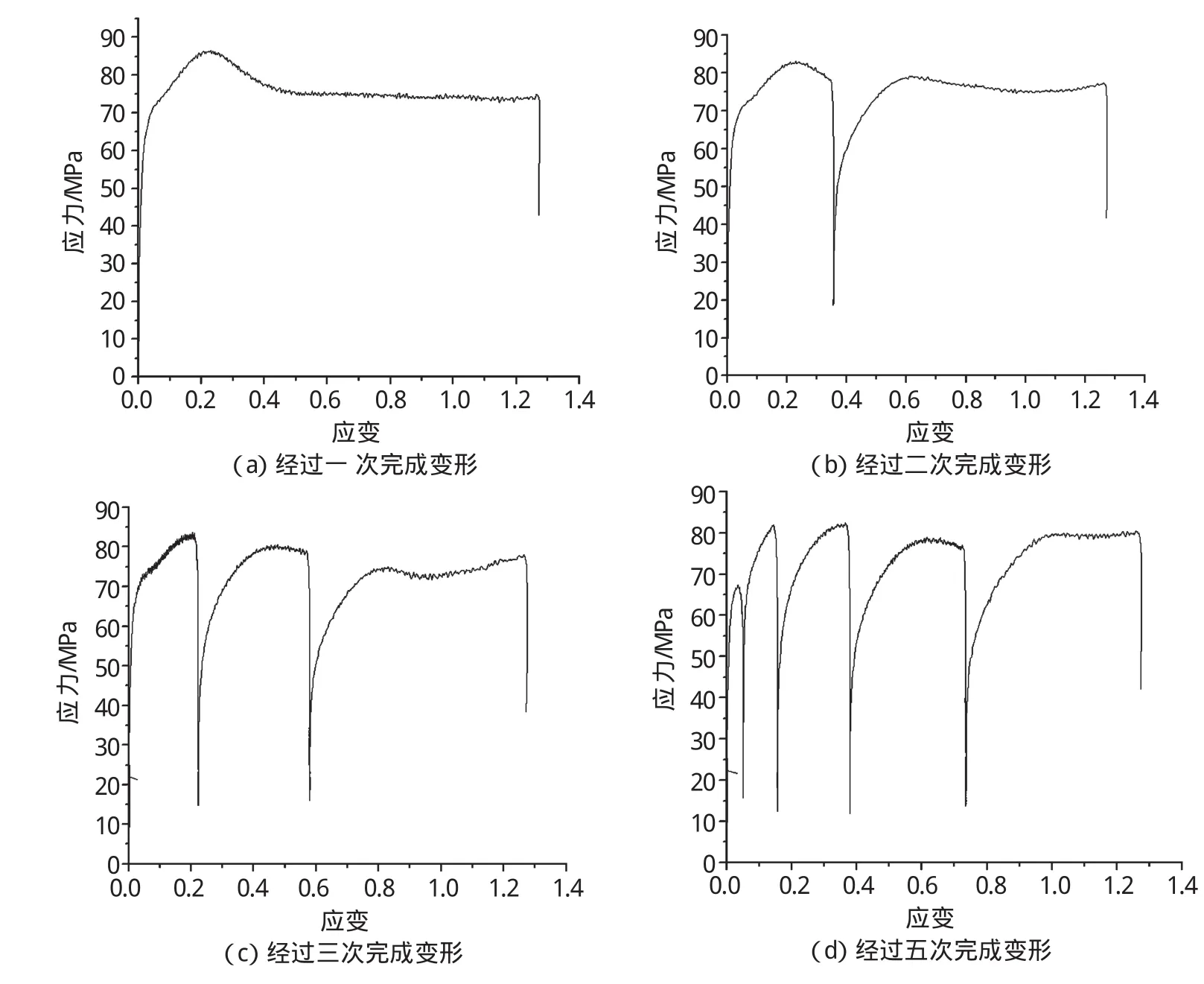

变形温度1050℃,应变速率0.1s-1,道次间隔时间30s时,总变形量1.272时,采用不同的变形量分配方式对铸态42CrMo钢材σ-ε曲线影响如图3所示。

从图3可以看出,在总变形量相同时,不同变形量的分配对各道次的稳态流变应力影响不大。在总变形量相同的情况下用单道次压缩时稳态流变应力为74.10MPa(图3a);分二道次热压缩时稳态流变应力为75.20MPa(图3b);分三道次热压缩时稳态流变应力值是72.50MPa(图3c);分五道次压缩时稳态流变应力值是79.60MPa(图3d)。

2 铸态42 CrMo钢热压缩变形软化过程的分析

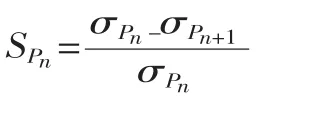

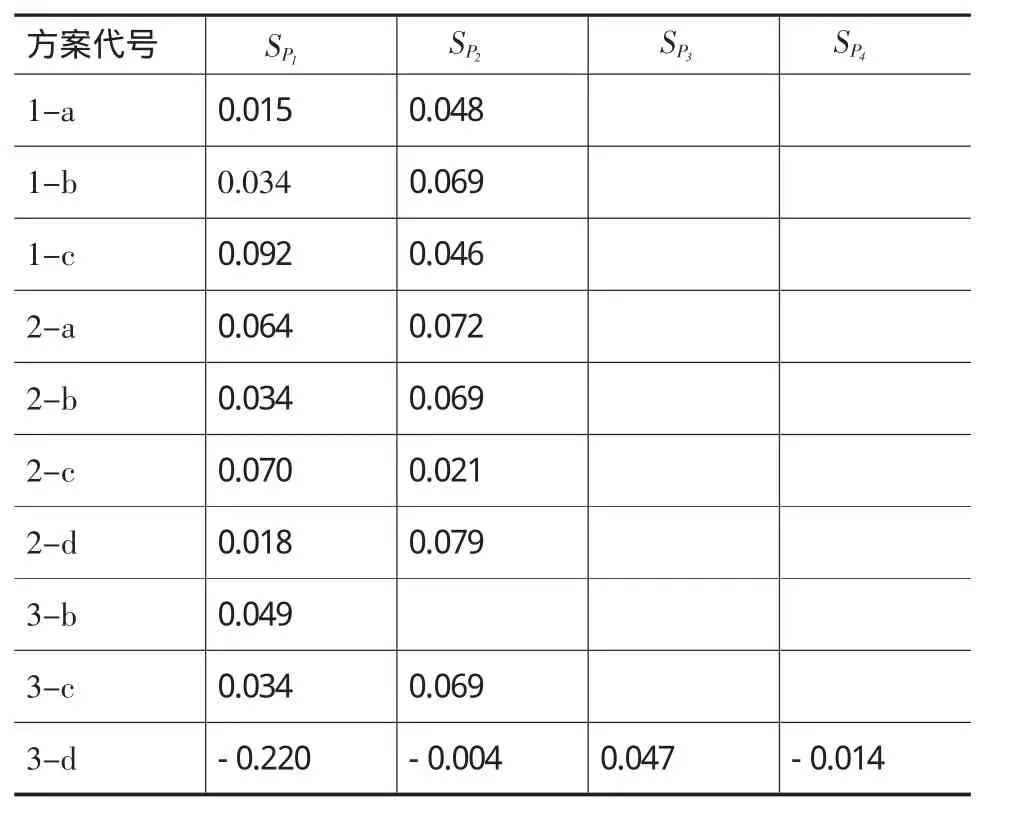

多道次热压缩变形过程中,材料内部主要发生加工硬化和软化两种机制,在道次间隔时间内主要发生软化现象。多道次热压缩对材料软化程度的定量描述有很多方法,动态软化和静态软化是材料在多道次热压缩变形发生软化的主要机制。由于动态软化材料的流变应力达到峰值后随应变增加而下降。Verlinden和Wouters提出了定量计算材料的相对软化率,该计算方法是用峰值软化系数SPn来描述材料在多道次热压缩变形道次间的软化程度,其数学表达式为

式中:σPn、σPn+1分别是多道次热压缩变形过程相邻两道次的峰值应力,σPn是、前一道次的峰值应力,σPn+1是对应的后一道次的峰值应力。

当计算结果SPn>0时,表明多道次热压缩变形道次间发生了软化,加工硬化得到部分抵消。当计算结果SPn=0时,表明多道次热压缩变形道次间没有发生软化。当计算结果SPn<0时,表明多道次热压缩材料在道次间发生了加工硬化。计算结果如表1所示。

由表1可知,多道次热压缩变形不同的实验方案材料的软化程度不同。变形温度1050℃时随着道次间隔时间不断变长,各道次的流变应力逐渐变小但变化趋势不明显。多道次热压缩变形温度的变化对铸态42CrMo钢材料软化程度有很大影响。多道次热压缩变形温度是950℃时,道次间隔时间内软化程度很低。热压缩变形温度升高铸态42CrMo钢材料软化程度逐渐升高。在总变形量相同时,道次压缩次数越多各道次的变形量就越小,软化程度降低并且出现加工硬化现象。

图3 不同的变形次数对42crMo钢应力-应变曲线的影响

表1 不同实验方案软化率的计算结果

3 分析讨论

铸态42CrMo钢在多道次热压缩变形过程中,在多道次热压缩开始阶段真应变曲线几乎呈直线上升趋势,流变应力的变化反映了金属材料内部组织结构的变化,变形初始阶段变形量的增加使铸态2CrMo钢内部发生加工硬化,加工硬化作用提高了位错的密度,使铸态42CrMo钢内部组织处于不稳定状态,因此在道次间隙时间内变形后的金属出现了静态回复和静态再结晶现象,铸态42CrMo钢内部发生软化现象。动态回复和动态再结晶发生的动态软化是由位错的攀移和交滑移引起。多道次热压缩变形过程中在道次间隔时间内发生的动态回复和动态再结晶不能完全消除变形过中的加工硬化,组织内部仍有晶格畸变能存在。这些残余的能量能使多道次热压缩变形组织内部发生静态回复和静态再结晶,即材料在道次间隔时间内发生静态软化。

多道次热压缩变形过程中温度较低时原子激活能就很低,组织内部能运动的滑移系很少,位错能较低且位错的攀移和交滑移难以进行。多道次热压缩变形量的增大,位错密度不断升高,此时多道次热压缩变形材料主要发生加工硬化现象。多道次热压缩变形温度较时位错运动比较困难,但随着变形量的逐渐增加位错密度的也得到提高,同时位错能也相应增大。因此位错的攀移与交滑移容易发生,位错的运动消除了加工硬化产生的能量,所以最终导致流变应力曲线呈现出稳态流变特征。多道次热压缩的温度是950℃时,温度较低组织内部的位错很难进行攀移和交滑移,因此发生静态再结晶就比较困难,材料内部软化程度就比较低。随着温度的不断升高,位错攀移和交滑移比较容易发生。多道次热压缩温度在1050℃和1150℃时第一个道次间隔时间内材料发生软化程度比较高,材料的流变应力降低。

多道次热压缩变形随着道次间隔时间的延长对材料的稳态流变应力影响不大。道次间隔时间内组织主要发生静态软化,静态软化驱动力来自于热压缩变形过程加工硬化和动态软化剩余的变形能。因此加工硬化和动态软化在道次间隔时间内达到动态的平衡,多道次热压缩变形稳态流变应力与道次间隔时间的长短关系不大。

多道次热压缩变形总变形量相同热压缩次数越多每一道次的变形量就越小。加工硬化程度逐渐增加软化程度相对减少,每一个热压缩道次中组织机体的畸变程度变小,道次间隔时间内驱动静态再结晶就比较困难,各道次的软化程度较低。所以在相同的变形量下,热压缩道次不适合过多,从图3和表1可以看出适当的增加前面道次的压缩变形量对后续的软化过程比较有利。在理想的试验条件热压缩道次为3次最佳。热压缩变形量的形式如图3c。

4 结语

(1)多道次热压缩变形材料流变应力的变化和温度变化有很大的关系。热压缩变形材料的流变应力随温度升高而降低。多道次热压缩变形材料的软化程度随温度的升高而增大。

(2)多道次热压缩随着道次间隔时间的不断增加,在道次间隙时间内发生了静态软化,间隔时间对材料的软化程度较为明显,但是对铸态42CrMo钢的稳态流变应力的影响不明显。

(3)总变形量相同时随着道次压缩次数的增加,稳态流变应力的变化不明显,然而软化程度则随着道次的增加不断降低。减小变形量、增加热压缩次数材料更容易发生加工硬化,相同的变形量热压缩次数不宜过多。

[1] 徐 光,赵嘉蓉,徐楚韶.超低碳IF钢铁素体热变形道次间软化规律研究[J].热加工工艺,2005,(11):57-58.

[2] 高维林,白光润,周志敏,等.含铌低碳钢的热变形行为和金属塑性形变中的流变应力预测[J].金属学报,1992,28(8):351-357.

[3] 李 梁,蒋 鹏.道次间隔时间对Ti-1Al-1Fe合金热压缩变形组织性能的影响[J].热加工工艺,2008,37(24):49-50.

[4] 熊 毅,蔡大勇,赵胜利,等.低碳钢的热变形行为[J].材料热处理技术,2008,37(18):14-16.

[5] 闫明亮,沈 建,李园园,等.变形工艺对7055铝合金多道次热压缩组织的影响[J].轻合金加工技术,2012,40(10):40-43.

[6] 杨现亮,潘家冰.Q235钢动态再结晶过程中的温度变化和变形道次间的静态软化[J].机械工程材料,2011,35(1):97-99.

[7] 蔺永诚,陈明松,钟 掘.42CrMo钢的热压缩流变应力行为[J].中南大学学报,2008,39(3):549-553.

[8] Shi H,Mclaren A J,Sellars C M,et al.Constitutive equations for high temperature flow stress of aluminum alloys[J].Mater Sci Technol,1997,13(3):210-216.

[9] Sellars CM,Tegart WJM.On the mechanism of hot deformation[J].Acta Metallurgica,1996,14(9):1136-1138.