液压机插入式立柱性能分析

2015-12-16车永顺

车永顺,霍 光,李 宣,祁 建

(沈阳北方重工有限公司 设计研究院,辽宁 沈阳 110141)

0 引言

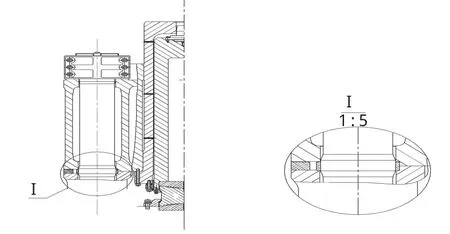

目前,我国液压机主体机架绝大多数为传统的立式上传动三缸、三梁、四柱式结构,且采用全预紧组合机架模式。即用长拉杆将上、下横梁与立柱紧固在一起,立柱两端面分别与上横梁下端面和下横梁上端面平齐贴合,再由设置在拉杆两端的螺母施加一定的预紧力组成一个近似刚性框架。其立柱与上、下横梁的接触面由径向方向设置的平键来定位,如图1所示。

图1 传统平面接触式立柱结构

近年来,随着压机设备吨位的逐渐增大,越来越多的用户发现,这种传统平面接触式立柱结构的压机抗偏载能力较差,立柱与上、下横梁的接触面在压机受到较大偏载时会出现开缝现象。因此,对于受偏载较大的压机,建议采用一种新型的立柱插入式机架结构。该插入式立柱机构是在传统立柱结构的基础上,将圆立柱插入上、下横梁一定深度,然后同样在拉杆上施加预紧力,使压机形成一个近似的刚性框架,这样立柱可以承受较大的水平载荷,比传统结构的压机能承受更大的偏心载荷。

虽然插入式立柱结构可以提高压机的偏载能力和降低压机的预紧力,但立柱在上、下横梁的插入深度对压机的应力状态、变形和接触情况的影响,则没有具体的解决措施和计算方法。本文就立柱不同的插入深度进行三维建模,用ANSYS软件进行数值分析,得出不同插入深度下机架的应力状态、变形及立柱和上、下横梁的接触状况;研究结果对锻造压机及同类预应力机架结构的设计具有一定的参考价值。

1 插入式立柱的结构与特点

插入式立柱结构如图2所示,主要由立柱1、内锥套2、外锥套3、拉杆4、上横梁5、下横梁6和螺母7组成。外锥套紧紧压着内锥套,内锥套为分体式,整体加工完成后切成两半,内、外锥套采用具有一定锥度的套筒,保证内锥套与立柱的紧密贴合。计算机架模型,可以得出该插入式立柱中间点位置所受最大弯矩比传统平面接触式立柱要小一半,且产生的挠度仅为后者的1/4。

图2 插入式立柱结构

插入式立柱具有如下特点:①立柱插入上、下横梁中,且采用锥套与立柱结合可使立柱与上、下横梁的结合更加紧密,整体压机更加接近刚性框架,压机的变形减小;②整体压机的抗偏载能力提高;③压机预紧力减小,应力降低。

2 机架有限元模型建立

为研究立柱在上、下横梁内的插入深度对压机的抗偏载能力、机架受力和立柱与上、下横梁接触状态的影响,本文运用有限元软件ANSYS分别对同台压机、立柱不同插入深度下机架的应力状态、变形及立柱和上、下横梁的接触状况展开系统深入的研究,找出合适本台压机的插入深度。

本文取已经有实际应用的35MN锻造压机模型进行无偏载和有偏载两种情况来分析研究。由于机架大体对称,为节约计算时间,简化分析过程,取整体压机的1/4模型为研究对象,在模型对称面上施加相应的对称约束,不影响计算结果。

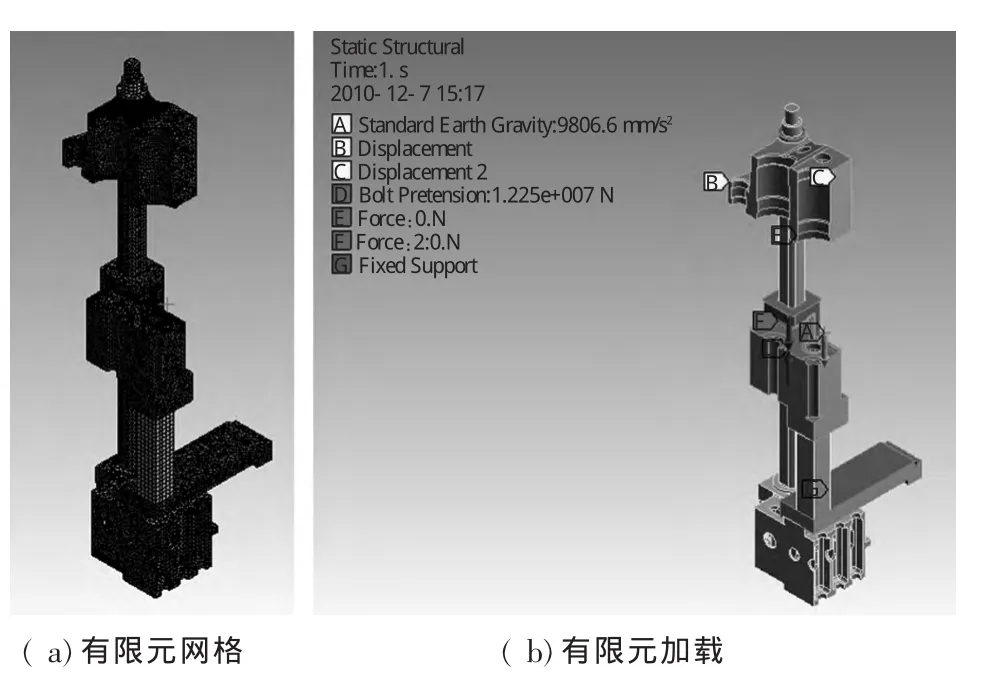

具体实施:①网格划分;②预紧条件:取等效预紧系数1.4,则单根拉杆预紧力12.25MN;③工况条件:公称压力35MN,无偏载,作有偏载分析时,在立柱中心位置0.4m2的面上施加16MPa压强;④在上、下横梁和立柱结合面上采用有摩擦的接触类型,摩擦系数取0.15,算法为罚函数法;⑤在活动横梁和立柱接触处预置间隙0.7,设置接触类型无摩擦,其余接触类型均为固结,如图3所示。整体性分析时,划分预紧载荷步和工作载荷步两步分析,且假设材料各向同性。

3 计算结果对比分析

图3 1/4模型网格及加载工况

上横梁拉杆处高度为1620,下横梁拉杆处高度为1600,现分别取插入上横梁深度为640、720、800、960、1120。考虑到实际压机工作时不可避免地存在晃动,立柱下部受力较上部大,立柱插入下横梁深度比上横梁大些,取1000。分别计算这5种不同插入深度对压机的应力状态的影响,检测上横梁、立柱的受力情况以及上、下横梁和立柱的接触面是否有开缝出现等。

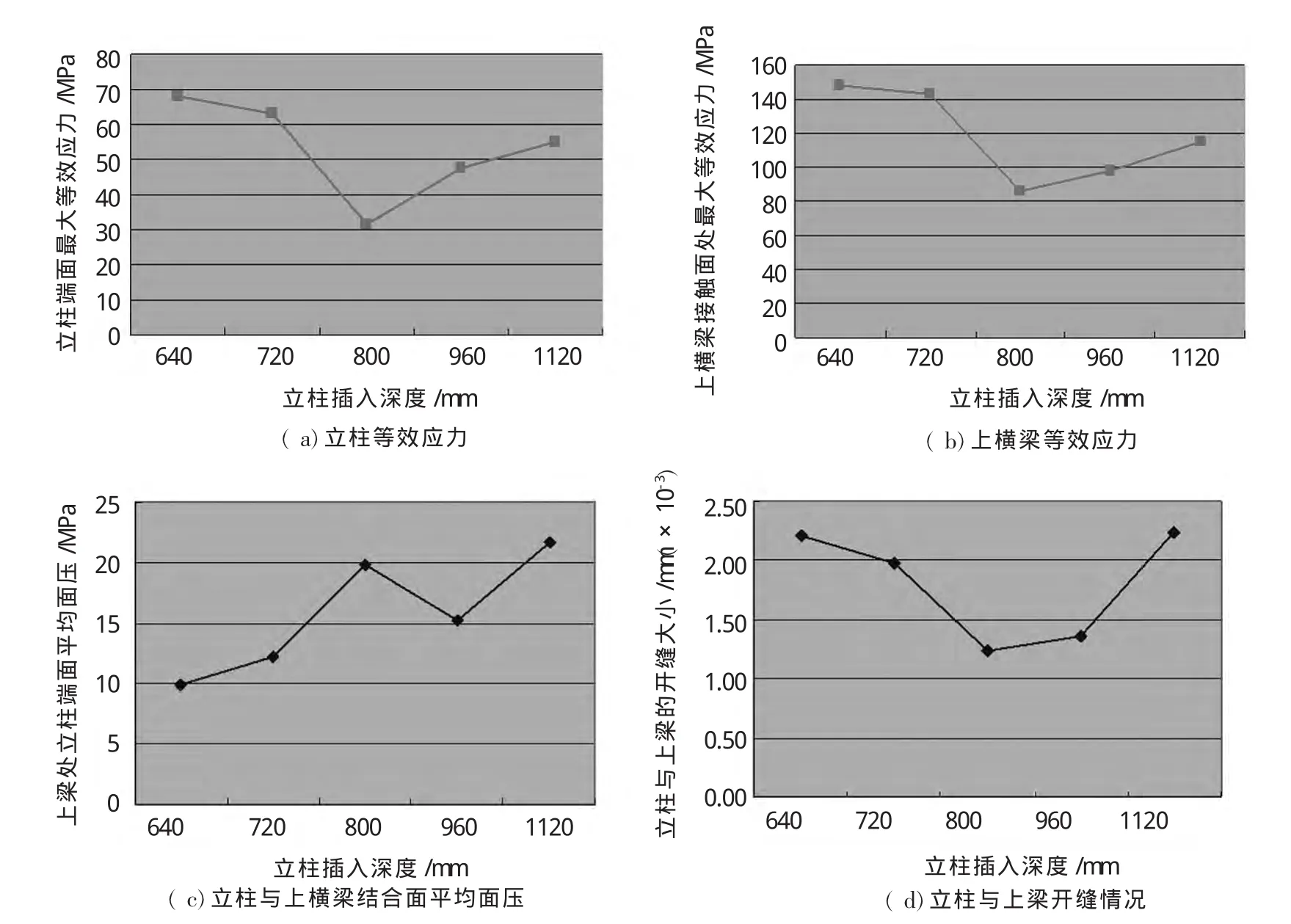

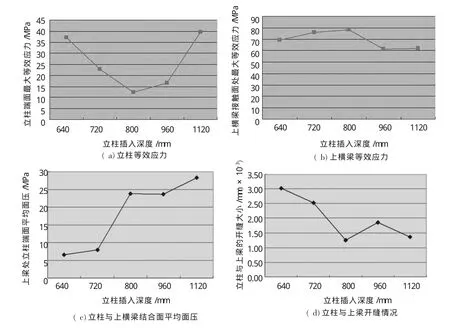

由于分析的数据图量较多,本文以图表形式表达,更为清晰明了。图4为无偏载情况时的上横梁、立柱受力状态和立柱与上、下横梁的接触状态。图5为压机受偏载力时的上横梁、立柱受力状态和立柱与上、下横梁的接触状态。

图4 无偏载时立柱与上横梁受力及接触状态

图5 有偏载时立柱与上横梁受力及接触状态

由上述图表可知,不论压机是否受偏载力作用,不同的插入深度对压机受力和接触状态都有一定影响,且在立柱插入深度为800mm~960mm时,压机受力和开缝情况比较良好,整体性保持最好。

综上,本压机在立柱插入深度为800mm~960mm(即上横梁高度的50%~60%)时,压机的整体性能最好,承载能力稳定,最能满足设计要求。

4 结论

(1)在相同的预紧系数及工作状况下,立柱插入上横梁的深度对压机的变形和横梁的应力有较大影响,插入式立柱的相对变形有较大幅度减小,插入式立柱相对刚度增强。

(2)插入式立柱使压机抗偏载能力提高,该研究结果对锻造压机及同类预应力机架结构的设计具有一定的参考价值。

[1] 陈柏金,等.20MN锻造液压机组技术改造[J].锻压装备与制造技术,2007,42( 4).

[2] 周耀东,等.THP34Y-2000液压机机架结构优化[J].锻压装备与制造技术,2008,43( 2).

[3] 俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2007.

[4] 张亦工.80MN双柱式预应力结构快速锻造液压机的设计研发[J].锻压装备与制造技术,2011,46( 3).

[5] 韩玉坤,等.20MN快锻液压机机架动力学分析[J].锻压装备与制造技术,2010,45( 4).