火箭发动机涡轮泵集成设计系统

2015-12-16张晨曦马晓丹

张晨曦,马晓丹

(1.西安航天动力研究所,陕西西安710100;2.第二炮兵工程大学,陕西西安710125)

0 引言

航天发射任务密度越来越高、发动机研制任务越来越繁重,通过信息化、数字化手段提高工作效率也越来越重要。如何将设计人员从重复性高的设计工作和繁复易出错的数据转移、项目管理等工作中解放出来是数字化设计工作要研究的首要问题。

目前,无论是大到液体火箭发动机设计还是其中涡轮泵设计,都是以人工设计为主,虽然应用了pro/E等电脑化工具,但离流程化、模块化及数字化还相差很远。涡轮泵产品设计具有种类多、重复设计率高、参数变化多种多样等特点。因此,在实际的实际过程中需要设计人员针对不同的设计要求不断进行重复劳动,多次验证。这样不但降低了工作效率,增加了出错风险,也使得本来就有限的设计人员力量显得更加短缺;同时,数据和模型之间的联系主要靠人工传递,模型协调的代价很高,更不利于今后的数字化仿真计算的需求,不符合今后机械设计数字化的发展大方向。

因此,以设计集成化、模块化、多学科综合化和数据管理流程化等为目标,创建了液体火箭发动机集成设计平台系统框架。该系统通过流程化模板进行零件和组件的建模、设计;通过流程中的数据流,控制流驱动各个模板和软件协同工作;以不同角色和不同项目时间节点为维度直接从设计模板中提取设计数据进行项目流程管理。在该系统框架下建立的涡轮泵设计流程,软件高度集成,提高了设计、建模效率,提高了软件的共享性;通过统一关联模型,自动保证设计阶段之间的紧密关联,方案更改和模型协调的工作量大为减少,从而使多学科关联设计和优化成为可能。

本文在分析了集成管理平台实施必要性的基础上介绍了基于集成设计平台的涡轮泵诱导轮集成设计流程模板的实现,给出了包括一维方案设计、三维造型设计、模型后处理及设计报告模板生成的完整设计过程,分别展示了模板各个节点的实现结果。

1 火箭发动机集成设计平台

液体火箭发动机集成设计系统提供了建立液体火箭发动机常用的设计分析流程模板的软件环境。结合日常设计工作流程开发形成的设计流程模板,积累了设计分析的方法和经验,固化了设计分析流程,实现了设计方法的继承,简化了设计工作,提高了设计效率。下面对平台特点和达到的实践效果进行简要介绍:

1)平台在一体化设计环境下,对发动机组合件设计分析模型,进行封装集成,定义公共数据接口和分类模型的数据标准,形成一体化框架,具有灵活便利的流程管理,自组式的流程构建方法,满足灵活多变的需求,从而发挥设计员的主动性、创新性。

2)平台中流程节点能实现对设计方法、设计程序以及设计参数的封装,实现模块化设计。包括:提供交互式操作界面,定制设计仿真过程中的各种参数,监控运行状态,同时子系统设计分析模板可进行迭代或反复优化过程;实现设计过程中自研设计软件、CAD、流体分析软件的一体化集成封装和整个设计过程的流程化;协调各设计分析模板,根据设计人员需求搭建一体化设计分析流程。

3)集成设计子系统中,通过定制开发,涉及CAD、流体、结构等领域的不同设计分析模型及应用,无论是使用商用软件还是采用自研软件,都被封装集成起来,形成了直接面向工程的应用界面;后台调用各软件及子模块,无需单独进入商用软件及自研软件的执行界面,形成了统一的直接面向工程的一体化应用界面。

此外,集成设计子系统底层具有强大高效的数据管理机制,能够全面管理发动机设计仿真集成产生的所有相关数据,对所有设计和仿真数据能够有效的进行管理和海量数据存储、大文件管理、快速高效数据检索等。

2 设计流程模板

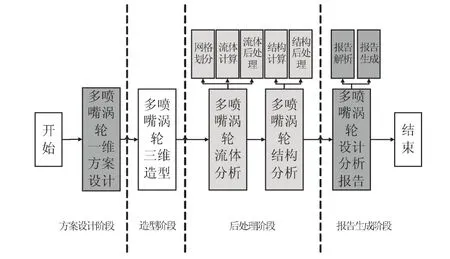

以火箭发动机的涡轮泵多喷嘴涡轮集成设计流程的建立来介绍该系统。集成设计流程根据多喷嘴涡轮实际设计过程建立:1)通过分析涡轮泵总体方案设计参数,进行多喷嘴涡轮设计分析;2)根据经验和设计过程产生的自研软件进行交互式一维方案设计;3)集成pro/E和UG等外部CAD软件,参数化三维造型;4)运用集成Gambit进行网格划分,集成Fluent软件进行流体分析;5)运用集成Gambit进行网格划分,集成ANSYS软件结构分析;6)通过解析报告、集成word得到诱导轮设计分析报告。诱导轮集成设计流程如图1所示。

图1 多喷嘴涡轮设计流程Fig.1 Design flow of multi-injector turbo

3 一维方案设计

在多喷嘴涡轮设计流程的长期完善中形成了一套自己的设计方法:将一维方案设计的设计方法固化在自主研发软件中,通过使用自研软件快速完成参数计算等一维方案设计工作;掌握在某个设计人员手中的自研软件即存在集成自动化程度低又存在共享性差的问题,将这些设计软件以参数传递的方式集成进入设计平台中;通过平台调用的方式完成一维方案设计,提高了子系统设计效率和稳定性,同时实现了知识的共享。

集成设计开发环境通过文件解析和命令执行功能组件实现输入输出文件交互,完成自研软件和其他外部应用程序的封装,应用自动驱动可执行程序,实现与输入输出文件之间的数据传递。

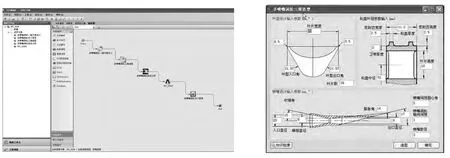

自研软件完成集成后,即形成了一维方案设计模块。在一维方案设计模块中根据涡轮泵总体方案设计参数,通过上述步骤的读取和转换给入到自研程序,应用自研程序进行初步计算,得到多喷嘴涡轮的设计参数计算结果,并将该结果作为输入传递到多喷嘴涡轮设计的下一模块中去,为三维造型和流体结构分析提供输入条件。一维方案设计模块的实现及原理示意图如图2所示。

图2 多喷嘴涡轮一维方案设计模块示意图Fig.2 Schematic diagram of design module in one-dimensional scheme for multi-injector turbo

4 三维造型集成实现

三维造型是涡轮泵设计过程乃至整个发动机设计过程中的关键步骤,也是生产试验过程的主要依据。如何完成发动机零件的流程化快速、准确三维造型也是整个集成设计的关键步骤。

应用Pro/E将涡轮泵三维模型进行参数化,通过改变相应参数能够自动生成涡轮泵三维模型,并且能接受涡轮泵各个设计方案模板计算输出的涡轮泵结构参数。另外,为后续可能扩展的结构计算和仿真提供CAD模型。CAD模型可以导出独立文件并予以保存。

根据涡轮泵产品自身特点,其三维造型的主要零件有:涡轮、诱导轮、流道及离心轮等。这些零件的主要参数已经通过各自流程模板中一维设计模块计算得出。利用集成平台提供的统一参数传递工具将参数传递进入Pro/E造型模块并赋值模块内对应参数;建立三维模型将其中相应变量与平台中上述参数建立对应关系,利用Pro/E的Parameter和Relation以及Program对三维模型进行模型重构;采用Pro/E面向对象技术的开发工具包Pro/TOOKIT,利用VC++高级开发语言,建立模型参数与外部程序之间的会话机制,完成参数外部读写以及模型格式转化功能;采用Pro/E面向对象技术开发工具包VB API,利用VB高级开发语言实现异步模式的Pro/E程序调用以及模型的打开、再生、保存等功能。

涡轮泵集成设计子系统的图形和底层数据统一采用了CAD原始格式,后续集成设计仿真分析过程所用到的模型、分析结果也与CAD模型集成和关联。涡轮泵三维造型模块的功能实现生成了涡轮泵设计过程的主要结果也为后续仿真分析工作提供了原始模型文件,同时提供了各系统在CAD基础上进行数据交换和模型关联的条件,进而不断对各子系统设计结果进行综合,更改、评估、权衡和优化液体火箭发动机设计方案。

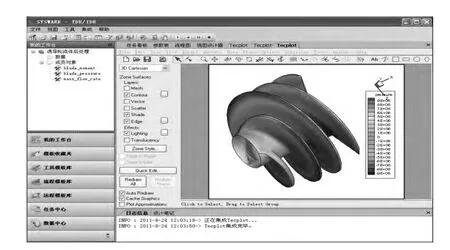

三维造型子流程、界面和集成系统中Pro/E造型结果分别如图3和图4所示。

图3 三维造型流程、界面Fig.3 Flow path and interface of 3D modeling

图4 Pro/E集成三维造型实现Fig.4 Result of three-dimensional integrated Pro/E modeling

5 后处理功能集成实现

传统分析过程是将三维造型后的零件手动提取数据进行网格划分,再手动将网格数据导入分析工具进行分析。集成设计系统通过对常用CAE工具的集成封装,实现了网格生成、边界条件设置、材料设置、求解配置、计算等功能,将CAE分析步骤作为一种模块化的组件,从而规范化CAE分析流程,提高了分析过程效率。

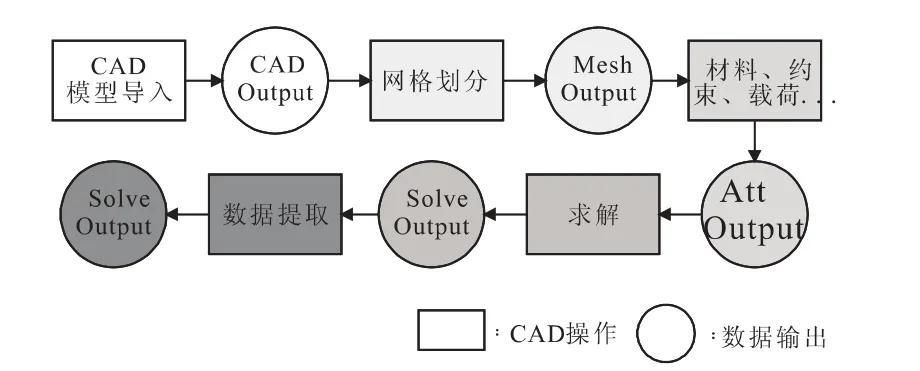

发动机设计过程中典型的处理过程如下图所示。首先,系统将CAD模型自动导入到具体的CAE分析环境中;然后,根据网格划分粒度等参数,自动调用CAE软件网格划分模块对导入的CAD模型进行网格划分,获得网格文件;设置与CAE分析相关的材料、约束和载荷等属性信息,生成求解模型;最后,将求解模型加载到具体的分析求解器上进行计算,从而获得计算结果。CAE工具封装过程如图5所示。

图5 CAE工具封装处理步骤Fig.5 Package processing steps of GAE tool

以涡轮泵零件——诱导轮为例简要介绍集成设计系统中后处理功能的实现。

5.1 诱导轮流体分析

根据诱导轮设计流程将诱导轮流体分析模板分为诱导轮网格划分、诱导轮流体计算及诱导轮流体后处理3个子模板:

诱导轮网格划分子模板:在网格划分工具(Gambit)中,根据导入的诱导轮CAD模型,确定计算流体流动区域,进行网格划分,并定义边界条件类型。

诱导轮流体计算子模板:根据计算工况和计算网格,应用CFD工具(Fluent软件)进行诱导轮流体计算,得到流场分布情况和受力情况。

诱导轮流体后处理子模板:将诱导轮流体计算得到的结果在Tecplot软件中展示。

5.2 诱导轮结构分析

诱导轮结构分析模板分为诱导轮结构计算和诱导轮结构后处理2个子模板:

诱导轮结构计算子模板:根据从上游模板接收到的三维模型和流体分析的压力载荷,调用FEA工具(ANSYS软件)对模型进行网格划分、材料属性设置、设置边界条件和求解。

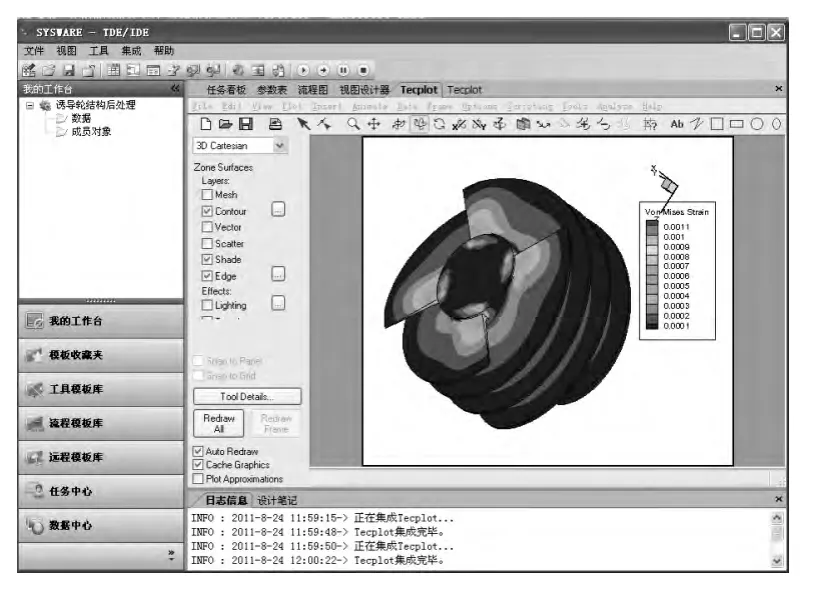

诱导轮结构后处理子模板:将诱导轮结构计算得到的结果在Tecplot软件中展示。

流体后处理集成实现结果和结构后处理结果分别如图6和图7所示。

图6 诱导轮流体后处理实现结果Fig.6 Fluid post-processing result of inducer

图7 诱导轮结构后处理实现结果Fig.7 Structure post-processing result of inducer

6 模板生成报告文档

涡轮泵设计分析报告模板分为报告解析和报告生成2个子模板。设计分析报告模板应用Word功能组件解析上游模板将设计流程模板数据流传递到该模板的各个参数,替换已经预置在报告文档中相应参数,自动生成整个诱导轮设计流程的分析报告。

7 结束语

基于集成设计平台系统建立的涡轮泵设计子系统,实现了对设计过程的有效管理和控制;通过集成化、模块化设计,减少液体火箭发动机设计过程中的人工重复劳动,实现了液体火箭发动机方案的快速设计,提高了工作效率;通过多方案对比和多学科优化提高了方案的设计质量;为方案的设计奠定数字化支撑环境,缩短了液体火箭发动机的研制周期和设计人才的培养周期。

面对日益增长的研制任务、面对日益紧迫的研发周期,通过设计过程的数字化、信息化抢时间、提效率,集成设计平台系统的建立改变了原有分裂的设计格局,提供了一体化设计平台可以说是发动机设计模式的一次数字化革命。

[1]朱宁昌.液体火箭发动机设计[M].北京:宇航出版社,1994.

[2]白晓瑞.液体火箭推进系统动态特性仿真研究[D].长沙:国防科技大学,2008.

[3]解红雨.固体火箭分布式集成设计平台及其关键技术[D].长沙:国防科技大学,2006.