液氧增压气体阀门肩圈的裂纹理化特性分析

2015-12-16秦永涛武荣艳杨战伟田宝云

秦永涛,高 强,武荣艳,杨战伟,田宝云

(西安航天动力试验技术研究所,陕西西安710100)

0 引言

某试验区发动机试验前,气瓶场输送液氧、煤油增压气过程中,岗位人员发现液氧系统增压气体送出约10 min后,液氧增压气送出阀(AS7901-2015)附近有明显漏气声音。经检查,确定漏气部位为液氧增压气送出阀出口法兰连接部位。经拆卸,液氧增压气送出阀出口法兰连接部位出现裂纹,其具体位置为阀门出口连接管道肩圈复杂的直边段与小R过渡区,如图1所示。

图1 阀门肩圈连接端出现的裂纹Fig.1 Flaw at valve shoulder ring connection end

阀门出口连接管道肩圈裂纹主要分布在肩圈锥面向直管段过渡部位,并且存在大面积生锈现象。同时肩圈裂纹出现了扩展,裂纹延伸近一周,随时有断裂可能。由于其内部高压(20 MPa),附近有岗位人员,一旦出现裂纹断裂,不仅影响到液氧增压气供应,以及试验进度,可能出现高压泄漏甚至发生爆炸,严重影响岗位人员生命安全,存在严重安全隐患。

出现故障阀门型号为AS7901-2015,产品附件包含肩圈和法兰,启用于2004年10月。目前试验区有6台该型号产品,4台在用,分别用在气瓶场和配气间。为消除同批次阀门肩圈安全隐患,预防其他设备连接件可能发生的故障,需查找并确定肩圈出现裂纹的根源,分析肩圈断裂的内在机理;并在此基础上,制定使用过程的防范措施,保证增压设备的安全平稳运行和试验进度,提高试验系统安全性与可靠性。

1 破坏机理调查分析

由于该肩圈为外购产品,生产单位发生变迁,无法找到其相关出厂资料,不能确定材料类型与加工工艺。为了确定肩圈发生裂纹的原因,首先从基体材料入手调查,为此将出现裂纹的阀门肩圈送计量理化室进行理化分析。

1.1 宏观观察

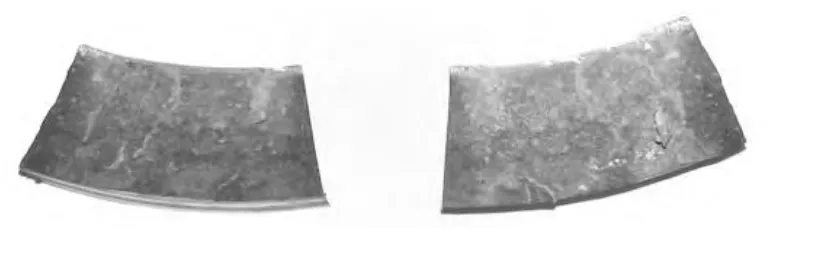

通过对出现裂纹的肩圈分解的宏观观察,肩圈身部变径位置附近发生整周开裂,裂纹表面呈多条断续状,型貌如图2所示。沿裂纹掰开断面观察,裂纹已几乎穿透管壁,整个断口呈黄褐色,如图3所示。

图2 肩圈裂纹表面型貌Fig.2 Surface morphology of shoulder ring flow

图3 肩圈裂纹的断面Fig.3 Section morphology of shoulder ring flow

沿裂纹出现方位将肩圈切开,得到裂纹表面图像,如图4所示。由图4可以看出,裂纹部位已经出现大面积锈蚀,且表面凹凸不平,不规则。但是材料疲劳断口型式较为平滑,因此可排除疲劳破坏的可能性。

图4 裂纹肩圈切开状态Fig.4 Section situation of shoulder ring with flow

1.2 材质分析

1.2.1 化学成分分析

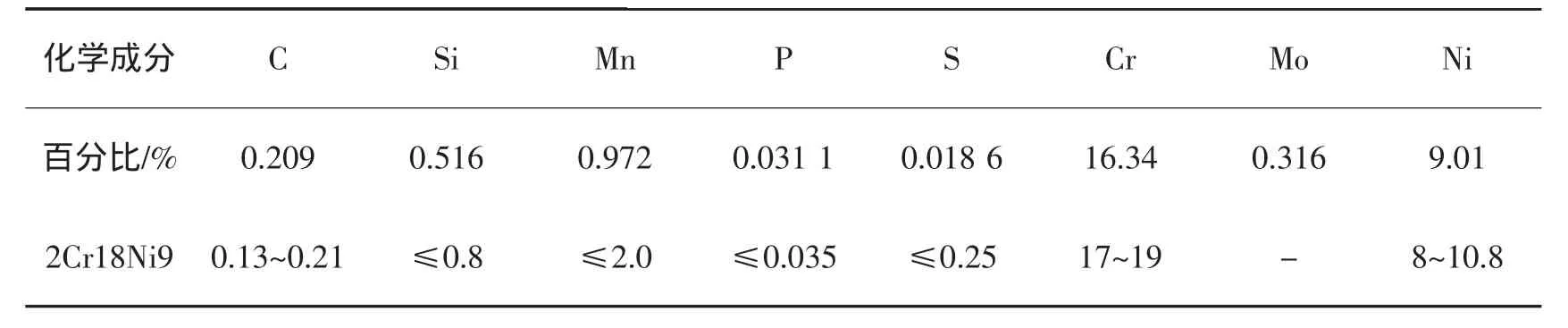

通过理化分析,得出送检裂纹肩圈主要材料成分及含量,如表1所示。

通过分析对比,该肩圈材料成分及含量与2Cr18Ni9相近。因此,初步判断其材质为2Cr18Ni9。

表1 送检出现裂纹的阀门肩圈主要材料成分及含量Tab.1 Main material composition of shoulder ring with flow at inspection

1.2.2 金相组织检查

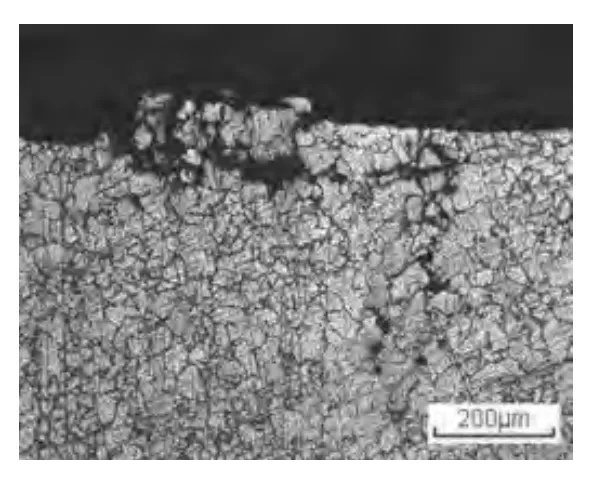

通过扫描电镜放大观察,肩圈裂纹源区及扩展区断口可见泥纹状花纹,呈腐蚀形貌特征如图5和图6所示。

肩圈裂纹起源与外表面,呈多源特征,绝大部分断口为裂纹扩展区,仅内表面附近存在小部分瞬断区。断口呈脆性特征,可见放射性条纹。肩圈裂纹剖面金相观察,裂纹呈曲折沿晶扩展特征,并存在分叉扩展特征,主裂纹附近可见沿晶腐蚀裂纹萌生及晶粒剥落特征。裂纹附近及其基材组织未见明显差异,均为等轴奥氏体组织,晶粒度评级为6级。

图5 裂纹源区断口腐蚀形貌Fig.5 Fracture corrosion morphology in flaw source zone

图6 裂纹扩展区断口腐蚀形貌Fig.6 Fracture corrosion morphology in flaw expansion zone

应力腐蚀裂纹特征:

1)腐蚀介质作用,断口表面颜色呈黑色或灰黑色;

2)应力腐蚀有穿晶断裂、晶间型断裂、穿晶与晶间混合型断裂;

3)晶间断裂呈冰糖块状;穿晶断裂具有河流花样等特征;

4)微断口上往往可见腐蚀坑及二次裂纹;

5)裂纹走向与主拉伸应力的方向垂直。

理化分析结论:由于开裂后的裂纹含有丰富的二次微裂纹、黄褐色、河流花样、与主拉伸应力的方向垂直等特征,为典型的应力腐蚀开裂所致[1-4]。裂纹属于应力腐蚀性质。经理化分析,可以得出肩圈裂纹出现的主要原因为应力腐蚀。

2 应力腐蚀成因分析

设备的应力腐蚀及其造成的破裂是最常见、危害最大的一种。它的破坏常常是无先兆的,其发展速度可达孔蚀发展速度的数百万倍。一般都是先出现微小的裂纹,然后迅速扩展,直至破裂,造成设备渗漏或受压设备发生爆炸[5-7]。为了确定肩圈出现裂纹的根源,避免试验隐患,在此需要进一步分析肩圈应力腐蚀的成因,探索试验设备应力腐蚀破裂的影响因素和开裂机理,找出试验设备应力腐蚀的防护对策,寻求保护设备的有效方法。这样,可以延长设备使用寿命,保证设备安全、稳定、长周期运行,提高试验系统的安全性与可靠性。

由于应力腐蚀是在应力作用下,环境成分对材料引起的腐蚀破坏,其包括内因(应力作用)与诱因(腐蚀环境),需要内外结合,进行综合分析。

2.1 材料问题

2Cr18Ni9含碳量较高,其材料的抗开裂能力或不敏感性较差,从而容易引起应力腐蚀。

2.2 加工工艺

肩圈加工一般采用冷冲压加工。按照ASME-HA--44规定,对304材料的不锈钢封头可按式 (1)计算最大纤维伸长率。如最大纤维伸长率不小于22%,在封头成型后需进行固溶处理[8-9]。肩圈纤维伸长率按下式计算:

式中:ψ为最大纤维伸长率,%;t为成型前板的公称厚度,mm;Rf为成型后的平均半径,mm;R0为初始半径 (对平板为无穷大),mm。

由于该肩圈无相关出厂资料,故不能确认该肩圈相关成型前板尺寸,不能确认是否低于ASME标准中规定的要求,不能确认是否进行过固溶处理。

由于肩圈一般采用冷冲压成型,因此加工过程中不可避免会产生一定的残余应力和冷作硬化。冲压肩圈不同部位成型后的残余应力状态非常复杂,其性质及大小难于进行准确的定量分析。定性的说,冷成型肩圈的直边段残余应力性质是环向压应力与轴向拉应力,而轴向应力高于环向应力。因此,在冷成型肩圈直边段一般不会出现由环向压应力引发的轴向开裂,而容易出现由轴向应力而导致的径向开裂。肩圈开裂部位位于肩圈形变最大、受力最为复杂的直边段与小R过渡区,其裂纹为纵向分布,如图7所示。

图7 肩圈的纵向裂纹Fig.7 Longitudinal crack of shoulder ring

由图7可见,肩圈裂纹为纵向裂纹,是由轴向应力引起的。肩圈裂纹一般以残余应力为主,约占事故的80%左右。因此,肩圈应力腐蚀的应力主要来自于肩圈在冷成型过程中形成的轴向应力[10]。

2.3 硬度检测

对现场封头及肩圈进行了硬度测量,裂纹附近硬度164 HB,基体硬度175 HB。对于材质为2Cr18Ni9的奥氏体不锈钢材料,标准硬度为200~210 HB。根据现场测量数据可知,肩圈硬度在正常范围,可以排除肩圈在加工过程中已产生冷作硬化现象。

2.4 能谱分析

采用扫描电子显微镜对肩圈开裂断面周围和裂纹尖端周围的腐蚀产物进行成分分析,获得能谱分析图。经肩圈裂纹腐蚀产物能谱分析,其主要成分含Fe,Ni,C,O,Si,K及Mn元素,未出现CL离子。由于氯离子必须大于25 ppm,才容易发生材料应力腐蚀,因此可以排除氯离子引起的肩圈材料应力腐蚀。

2.5 铁素体测量

根据能谱分析,肩圈裂纹处其铁素体含量正常。因此,可以肩圈在加工过程中出现了没有形变诱导马氏体,由此可知其材料组织性能无变化,其钢材强度和硬度正常,塑性和抗腐蚀性能正常。同时金相分析裂纹附近及其基材组织未见明显差异,均为等轴奥氏体组织相符合。

2.6 焊接残余应力

对于奥氏体不锈钢来说,其线膨胀系数大而热导率小,必然在焊接接头产生较大的拉应力,尤其在焊接热影响区薄弱地带。如果焊接过程中热输入过高、层间温度控制不当,则会导致热影响区晶粒粗大,在高温停留时间过长会产生α脆性相。

由于金相分析裂纹附近及其基材组织未见明显差异,均为等轴奥氏体组织,因此可以排除焊接残余应力影响,没有受到焊接热影响区的影响。

2.7 工作中的应力

肩圈在使用过程温度变化不大,因温度逐步降低而产生的温差应力可以排除。肩圈承受内压而产生的一次薄膜应力,开裂部位在压力作用下因强度不均匀、形状突变而产生的二次薄膜应力及边缘应力等诸多应力的叠加是造成应力腐蚀开裂的诱因。

基于有限元分析方法,采用Ansys软件,对内应力30 MPa下的受力以及变形进行了仿真分析,其肩圈受力与变形如图8所示。

通过肩圈工作压力结构强度仿真分析,内压30 MPa下,其最大轴向拉力128.35 MPa,小于材料许用应力144 MPa。同时焊缝处为78.14 MPa,小于焊缝许用应力86.4 MPa(2Cr18Ni9屈服极限为216 MPa,焊缝许用应力系数取0.6),可以得出内应力不是导致其破坏的主要原因。

图8 肩圈工作压力下受力情况Fig.8 Forced situation of shoulder ring at work stress

同时采用《石油化工管道设计器材选用规范

SH/T3059-2011》,其许用最小壁厚为:

式中:t为管道壁厚;p为工作(设计)压力;D为管道直径,[σ]为管道材料许用应力;Y为焊缝接头强度降低系数;W为温度对壁厚修正系数。壁厚9.62×1.3(余量)=12.5 mm。根据实际肩圈厚度为16 mm,完全满足其设计压力。得出其在10 MPa下壁厚在3.46 mm以上,因此可以得出,内应力不是导致其破坏的主要原因。

2.8 腐蚀介质因素

产生应力腐蚀的环境总是存在特定腐蚀介质,这种腐蚀介质一般都很弱,如果没有应力的同时作用,材料在这种介质中腐蚀速度很慢。从目前能查取到的文献当中可知,对奥氏体不锈钢有腐蚀性的介质有氯化物水溶液、海水、海洋大气、高温水、潮湿空气 (湿度90%)、热NaCl、H2S水溶液、严重污染的工业大气、二氧化碳气体及氟化氢气体等。

2.8.1 CL离子

根据能谱分析,未出现CL离子,因此可以排除氯离子对材料的应力腐蚀(氯离子必须大于25 ppm)。

2.8.2 溶解氧

根据能谱分析,裂纹附近出现较多氧离子。由于在中性环境中溶解氧或有其他氧化剂的存在是引起应力腐蚀破裂的必要条件。溶液中溶解氧增加,应力腐蚀破裂就越容易。

2.8.3 H2S水溶液

Fe在硫化氢腐蚀下失去电子变为硫化亚铁,使金属表面形成小缺陷,或在划伤、焊缝咬边处被腐蚀,形成腐蚀开裂源。

H2S在湿环境中发生电离:

金属腐蚀生成的氢如果被金属吸收,产生氢应变铁素体或高活化氢化物,使金属材料脆化而容易出现裂纹,并沿氢脆部位向前扩展,从而容易导致破裂。

2.8.4 其他

潮湿空气 (湿度90%)、二氧化碳气体及氟化氢气体可能也对肩圈形成了应力腐蚀介质。

综上所述,材料特性是应力腐蚀的基础,腐蚀应力来自肩圈成型应力,是产生开裂的主要原因,加上运行过程内应力,2个应力叠加使肩圈形变最大、受力最为复杂的直边段与小R过渡区部位存在很大的轴向应力。在2种应力共同作用下,受外界腐蚀环境H2S水溶液等影响,使材料塑性储备不足,导致与轴向应力垂直方向发生脆性开裂。因此,肩圈裂纹开裂的主因为材料本身组织性能,内因为肩圈成型轴向应力与外因为腐蚀介质,导致出现应力腐蚀现象,从而出现裂纹。

3 防范措施

3.1 材料选择

避免使用2Cr18Ni9材料,尽量选用低合金钢或双相钢,例如0Cr18Ni9。通过提高材料钝性的合金元素(如镍、铬和钼)的含量,降低含碳量,提高材料的抗开裂能力或不敏感性。为此选择阀门肩圈应严格控制材料,加工单位必须出具材料清单等相关资料。

3.2 工艺检测

应按照规定,改善成型工艺,避免产生严重的冷作硬化现象,严格执行固溶处理等工艺,以消除封头冷冲压过程中的冷加工残余应力。如无,需要作特殊说明,规定工作介质、设计温度及运行工况,并增加消除冷作应力的措施,减小冷加工残余应力。同时配置加工工艺表,以便使用与维修检查。

3.3 水压试验

水压试验时必须避免氯离子超标(25 PPM),以及H2S水溶液,并且及时进行干燥处理,并出具水压水质报告。

3.4 硬度检测

可以采用便携式硬度计,测试肩圈过渡部位硬度,制定规范的硬度测试标准,例如(0Cr18Ni9硬度为HBW201,HRB92及HV210)。同时需要检测材料的组织性能是否变化,为判断其出现裂纹提供依据。

3.5 焊接使用

焊接过程中,必须严格控制焊接热输入及层间温度,避免焊缝及热影响区在450°~850°停留时间过长。

3.6 使用环境

使用过程中,必须避免铁离子污染,可以使用缓蚀剂进行保护,进行表面防锈处理。同时避免焊缝及母材表面划痕、电弧擦伤、咬边等引起缺口效应的缺陷,以及安装拆卸必须合理正确。

3.7 定期检查

制定岗位责任人制,定期检查肩圈使用情况,如进行放大镜检查、着色检查。对于发现裂纹应及时整改,消除隐患。

4 结论

为了分析某试验区液氧系统增压气体阀门肩圈工作过程出现的裂纹机理与原因,保证气体供应正常,对出现裂纹的肩圈进行理化分析。以材料成分、断口宏观观察、化学成分、金相组织检查、力学性能、能谱分析等为基础,结合有限元的应力计算,分析了应力腐蚀的主要原因和诱导原因,阐明了肩圈断裂的内在机理;并在此基础上,制定了使用过程的防范措施,确保使用过程的肩圈性能,杜绝其他在用设备安全隐患,为保证试验设备的安全平稳运行和可靠性奠定了基础。

[1]孙秋霞.材料腐蚀与防护 [M].北京:冶金工业出版社,2001.

[2]许淳淳,张新生,胡钢.不锈钢冷加工形变诱发马氏体相变及其腐蚀行为[J].材料保护,2002,35(3):15-17.

[3]肖纪美.不锈钢的金属学问题[M].北京:冶金工业出版社,2006.

[4]罗鑫.304不锈钢的晶界特征分布及其对应力腐蚀开裂的影响[D].上海:上海大学,2009.

[5]夏爽.690合金中晶界特征分布及其演化机理的研究[D].上海:上海大学,2007.

[6]ANDLE V.Twinning-related grain boundary engineering[J].Acta Mater,2004,52:4067-4070.

[7]LEE S L,RICHARDS N L.The effect of single-step low strain and an nealing of nickel oll grain boundary character[J].Mater Sci Eng A,2005,390:81-85.

[8]陆永浩,褚武扬,高克玮,乔利杰.304L不锈钢在高温水中的应力腐蚀裂纹扩展[J].金属学报,2004,40(7):763-767.

[9]GOTTSTEIN G,MA Y,SHVINDLERMAN L S.Triple junction motion and grain microstructure evolution[J].Acta Mater,2005,53:1535-1544.

[10]陈鸿海.金属腐蚀学[M].北京:北京理工大学出版社,1995.

[11]马毅.奥氏体不锈钢的应力腐蚀研究[D].大连:大连理工大学,2009.