运载火箭氧自生增压不锈钢管道的安全性研究

2015-12-16赵耀中彭龙涛

赵耀中,郑 然,彭龙涛,刘 屹

(北京航天试验技术研究所,北京100074)

0 引言

我国某型新一代运载火箭液氧贮箱采用氧自生增压。氧气广泛运用于化工、航空航天、钢铁、医疗保健等行业,随着使用范围扩大,氧气使用带来的故障事例也相应增加。纯氧气本身作为强氧化剂,在使用过程中对设备结构、材料及内部条件等均有诸多限制[1-2]。在火箭贮箱氧自生增压中,需将氧气进行预热[3],其对使用设备的要求就更为苛刻。氧气管道材质的选择直接影响其加工工艺和经济性,不锈钢作为工业常用的金属材料[4],也是氧气系统上使用最多的材质之一。根据试验测定,常压纯氧中,10 g金属铁块的瞬间引燃温度为930~950℃,该温度低于铁的熔点(1 500℃),说明铁在纯氧中的燃烧会发生在铁熔融之前。而不锈钢在1 MPa下与纯氧的引燃温度为920℃,在3.5 MPa下与纯氧的引燃温度会降至840℃[5]。因而,预热后的氧气在06Cr19Ni10不锈钢材质的管道中流动的安全性,是火箭液氧贮箱采用氧自生增压方式的关键问题之一。

1 不锈钢管道中氧气危险因素分析

无论是氧气管道中发生燃烧或爆燃事故,都必须满足着火的必备条件[6],即:燃料、氧化剂和点火能量。如前文述,不锈钢在纯氧中的燃烧温度较低,因而在氧气管道中,燃料和氧化剂这两个条件是满足且不可避免的,而至关重要的就是点火能量。经多项氧气管道燃烧事故调查和分析[7-8],可能形成点火能量的因素包括:氧气流速过大、阀后管道绝热压缩、管道中存在可燃固体颗粒[9-10]和氧气流静电放电等[11]。在自生增压管道设计中,氧气最高压力约1 MPa,预热温度在130℃左右,管道通径为50 mm,管道中包含数处90°弯头,氧气最大设计流量约0.8 kg/s。针对该管道可能引起管道内燃烧危险发生的因素进行分析。

1.1 氧气流速

氧气高速流动是管道内温度上升导致燃烧或燃爆的直接或间接原因[6],主要发生机理包括这几个方面:氧气高速流动,气流自身与管道发生摩擦,使管道内壁面温度升高或产生静电,当气流摩擦产生的温升达到管道材料或管道中其他材料的燃点时,就会发生燃烧现象。根据GB16912-1997《氧气及有关气体安全技术规程》,不锈钢管道中氧气流速不能大于25 m/s。而在火箭贮箱上自生增压管道的设计流速约为42 m/s,大于安全技术规程规定的数值,管道产生燃烧的风险较大,必须进行实际使用工况甚至加严工况的考核,以判别管路使用是否安全。

1.2 固体颗粒物

虽然火箭动力系统的贮箱、输送管路、阀门、发动机等组成部分及液氧介质的加注过程都要严格进行多余物控制,但是各环节难免可能产生金属粉屑颗粒。含有金属粉屑的液氧经发动机加热气化后,将会进入增压管道,由于气流的带动作用,金属颗粒在管道内运动时与管道壁面产生碰撞和摩擦,这种撞击作用在管道的弯头处表现得最为厉害。碰撞与摩擦作用使颗粒及壁面温度升高,在壁面处形成能量积累。当这种碰撞作用使温度上升到材料在氧气中的燃点时,便会发生燃烧。

经分析,液氧系统中可能存在的金属多余物颗粒包括不锈钢及铝等。颗粒尺寸均较小,粒径分布在10~500 μm范围内。其中,铝在纯氧中点燃的温度仅为600℃度左右,可能在氧气中碰撞燃烧,并引燃管道内壁面。基于此考虑,火箭自生增压管道存在固体颗粒物摩擦碰撞引起燃烧的可能。

2 试验研究

2.1 试验方案

为确保箭体增压管道使用安全,必须进行相关试验研究。若采用真实的动力系统进行搭载试车,一旦发生燃烧,经济损失大,并影响型号总体研制。因而,需先进行地面可行性模拟试验,然后再进行动力系统试车搭载。

在地面模拟试验中,采用火箭自生增压的不锈钢管路,创造与增压氧气流相同的温度、压力及流速条件,并将不同粒径的金属颗粒掺入管道,以考核管道的安全性。

2.2 试验系统

试验系统由氧气源、氧气加热装置、增压管路、多余物入射装置、消防系统、测量系统等部分组成。氧气源由25组氧气瓶组成,每组包括16个40 L的10 MPa氧气瓶,可用氧气总量为880 kg,可供持续试验时间为1 100 s。各组氧气瓶由金属软管与集气排连接。主管路上设置过滤器、阀门、减压阀、质量流量计、氧气加热器、隔离铜段[13]等。各部件材质均能满足氧气环境使用条件,管道内氧气设计流速满足氧气安全使用标准。

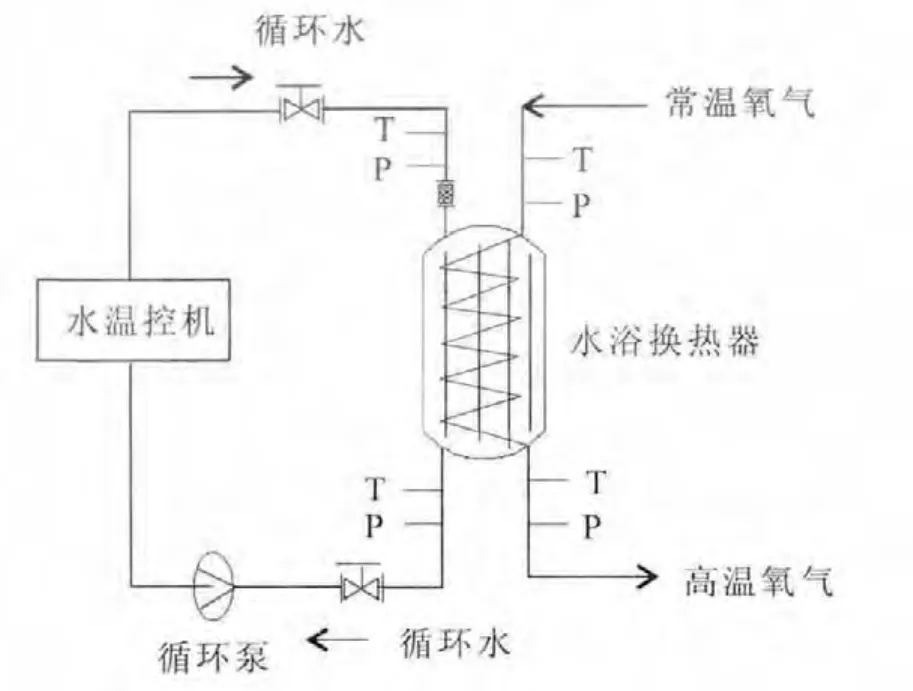

为确保氧气加热过程中的安全,采用水浴换热器对氧气进行加热,如图1所示。加热器为壳管式,氧气从管程通过,材质为铜,设计压力2 MPa,热水由壳程通过,并通过循环泵作用使水在换热器与水加热器间形成循环,水温由加热器控制。水加热器采用电加热,最大功率150 kw,最高工作温度180℃,对应最高压力1.5 MPa,具备超温、超压自动调整功能。

图1 氧气加热装置原理图Fig.1 Schematic diagram of heat exchanger for oxygen gas

增压管路与加热器出口对接,并按照箭上布局顺序安装。由于氧气管道出口不连接贮箱,为此在增压管路出口处安装限流孔板,使管道内压力达到试验设定值,孔板材质为铜。

为实现多余物颗粒在高温氧气流动过程中进入试验管段,采用少量氮气将多余物吹入隔离铜管后、试验管路入口前的主管路上,由氧气流吹入下游的管路中。多余物入射系统装置由减压阀、电磁阀、孔板、单向阀和过滤器构成,多余物颗粒装在过滤器与主管路间的管道内。

由于试验件管道存在燃爆的可能,在隔离铜管前端接入消防氮气管道,且在试验件管道上方设置喷水消防系统。

2.3 试验过程及结果

2.3.1 多余物制备与入射系统调试

采用常用的不锈钢、铝及焊料等五种箭体动力系统常用材料,各占总质量的20%,研磨至粒径10~500 μm范围。每次试验称量多余物3 g放置于入射装置。

为使入射氮气对氧气纯度影响不超过5%,对氮气流量及多余物吹入能力进行了调试。调试时安装0.5 mm孔径孔板,将多余物装入管段,后端通大气,调节孔板入口氮气压力,通气10 s后检查管道内多余物情况。采用多余物完全被吹出时的参数计算出多余物入射管道内的氮气流速约为10 m/s。再根据试验时的背压条件和调试流速计算出相应的氮气流量为35 g/s,满足氧气纯度条件,而此时孔板入口压力应为3.4 MPa。

2.3.2 背压孔板等试验参数确定

为了确定试验时的热水温度、主减压器出口压力及背压孔板孔径等参数,采用氮气进行了几轮系统调试及参数调整。在试验流量下,当出口采用22~26 mm的孔板时,试验管路入口压力为1 MPa。安装22 mm孔板调试时,水加热器出口温度设置为175℃,主减压器后动态压力设置为1.4 MPa。经调试曲线分析,试验管路入口氮气温度可达397 K,实测氮流量为660 g/s,入口压力为1.02 MPa(绝压)。

利用上述实测流量参数对憋压孔板流量系数进行了反算后,计算出当管路入口处压力为1.15 MPa时,氧气流量将达到约790 g/s。因而,减压器出口动态压力需提高至1.55~1.6 MPa。考虑减压器动态特性,试验开始前该出口压力静态值需设为1.8 MPa。

2.3.3 试验过程

试验系统准备完毕后,先打开水加热器,使水温上升至175℃,并使热水在换热器与加热器间循环。为确保试验安全,避免阀门开启时氧气流的冲击使管道发生燃烧,在系统内充氧气前,先在管道内充入低于氧气源压力的氮气,并调节好主路减压阀的出口压力。打开氧气主阀和隔离阀,气流经过换热器后进入试验件管道。为消除管道内氮气对试验结果的影响,试验总时间由400 s增加至440 s,且多余物在通气开始100 s以后再吹入系统。试验过程中,测量试验件管道入口压力、温度及管道弯头外壁等处温度。试验结束后,拆卸管路检查多余物在入射管道中是否有存留,试验件管道内壁是否发生烧损等。

2.3.4 试验结果

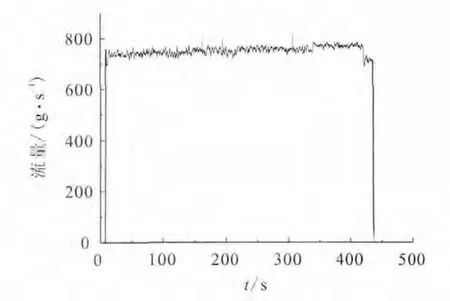

对同一试验件进行了两轮试验,试验期间,未发生不锈钢管道燃爆的现象,其中一次试验过程中测量的数据如图2~图4所示。

图2 氧气流量曲线Fig.2 Mass flow curve of oxygen gas

图3 试验压力曲线Fig.3 Curves of oxygen and powder blowing pressure

图4 试验温度曲线Fig.4 Curves of oxygen flow and tube wall temperature at different locations

试验数据和试验件检查结果表明,各试验参数均已达到要求,多余物全部进入试验管道,并在背压孔板上游发现金属颗粒留存,试验件管道内壁未发现烧蚀痕迹。

3 结论

针对运载火箭氧箱自生增压弯头管道,完成了高温掺杂气流试验.试验系统满足考核参数和安全要求。管道中氧气流速约为42 m/s、管道入口氧气压力1 MPa、温度380~410 K范围内时,气流中若存在少量粒径10~500 μm的金属多余物时,不影响管道的安全工作。本试验仅针对短时间工作的火箭增压管道,结论不作为其他氧气管道系统的安全标准进行推广和参考。

[1]高翔.氧气管线设计与施工探讨[J].山西化工,2011(3):31-33.

[2]齐菲.氧气阀门材质的选择及配管设计的探讨[J].石油化工自动化,2014(5):83-84.

[3]赵海燕,黎玉飞.高温氧气用金属硬密封球阀的研究与设计[J].化工专备技术,2013(4):23-27.

[4]步彬,甘德清.氧气管道施工及吹扫与除锈的注意事项[J].冶金动力,2014(7):32-34.

[5]颜士颖.制氧站内输氧管道安全设计[J].安徽冶金科技职业学院学报,2010(3):24-24.

[6]徐惊涛.30000m3/h氧气压缩机冷却器燃爆事故分析及预防[J].冶金动力,2014(11):28-29.

[7]黄承蔚,周文等.氧气管道爆燃事故技术分析 [J].化工设备与管道,2013(4):76-78.

[8]陈光利.浅谈氧气管道安装注意事项 [J].特钢技术,2009(4):54-55.

[9]廖贵华.煤化工氧气管道安全设计 [J].广东化工,2014(10):122-123.

[10]赵伯平.多元料浆气化装置氧气输送管线事故的防范[J].化工生产与技术,2014(4):41-44.

[11]崔海莉,胡登辉,等.氧气管道安全运行措施的分析[J].管道技术与设备,2010(4):15-43.

[12]胡庆丽,唐亮.壳牌煤气化装置氧气管道和渣水管道布置设计的优化[J].化肥设计,2014(5):83-84.

[13]洪运武.合成气装置氧气管线选材与脱脂工艺探讨[J].煤油与化工,2014(3):19-20.

[14]王赞社,顾兆林,赵红轩,等.低温贮箱多路管道增压的一种模糊算法研究[J].火箭推进,2008(2):7-12+23.WANG Zanshe,GU Zhaolin,ZHAO Hongxuan,et al.Research on fuzzy control algorithm of cryogenic propellant-tank pressurization[J].Journal of Rocket Propulsion,2008(2):7-12+23.

[15]陈香林,周文禄.压力管道流固耦合振动特性分析[J].火箭推进,2007(5):27-31.CHEN Xianglin,ZHOU Wenlu.Vibration characteristic analysis of pressure pipes with fluid-structure interaction[J].Journal of Rocket Propulsion,2007(5):27-31.