SACS在海上风机桩基和导管架结构设计中的应用

2015-12-16李文通

李文通,张 勇

国电科技环保集团股份有限公司,北京 100039

SACS在海上风机桩基和导管架结构设计中的应用

李文通,张 勇

国电科技环保集团股份有限公司,北京 100039

目前,海上风机基础大多为桩基,下部结构大多为导管架型式。这种型式与海上固定平台相同,承受的波流载荷以及海床地质条件与海上固定平台也相同,所以海洋工程设计软件SACS在海上风机桩基和导管架结构设计中得到了应用。文章介绍了SACS软件在海上风机桩基和导管架结构设计应用中的建模优势以及分析优势,并应用SASC设计了6MW海上风机桩基和导管架支撑结构。SACS能够实现海上风机桩基和导管架结构模型文件的格式化、参数化,能够针对结构特点,合理模拟特殊结构部位;SACS能够实现海上风机桩基和导管架结构设计的全过程分析,尤其是能够实现风载荷、波浪载荷以及风机运行载荷耦合疲劳分析。应用SACS软件进行海上风机桩基和导管架结构设计是一条高效的途径。

海上风机;桩基;导管架

目前,海上风力发电正在蓬勃兴起,海上风力资源丰富,通常离岸10km的海上风速要比沿岸陆上高出25%。据国家发展和改革委员会能源研究所等机构的研究,中国近海10m、20m和30m水深以内的海域风能资源分别约为1×108kW、3×108kW和4.9×108kW。

随着海上风电的发展,海上风机基础和下部结构的设计技术成为关注的热点。目前,国内海上风机基础大多为桩基,下部结构大多为导管架型式。这种型式与海上固定平台相同,承受的波流载荷以及海床地质条件与海上固定平台也相同。由于SACS是海洋工程界广泛应用的、针对海上固定平台结构设计与分析的专业软件,所以SACS在海上风机桩基和导管架结构设计中逐步得到了应用。但是,海上风机承受的风载荷要比海洋平台复杂得多,这是SACS在海上风机领域的应用需要解决的一个新的技术问题。

文章介绍了SACS软件在海上风机桩基和导管架结构设计应用中的建模优势以及分析优势,并应用SASC设计了6MW海上风机桩基和导管架支撑结构。SACS能够实现海上风机桩基和导管架结构模型文件的格式化、参数化,能够针对结构特点,合理模拟特殊结构部位;SACS能够实现海上风机桩基和导管架结构设计的全过程分析,尤其是能够实现风载荷、波浪载荷以及风机运行载荷耦合疲劳分析。应用SACS软件进行海上风机桩基和导管架结构设计是一条高效的途径。

1 海上风机组成

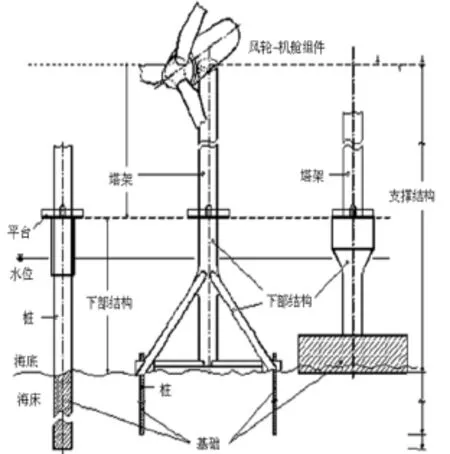

根据海上风机相关规范,海上风机主要有风轮-机舱组件、塔架、下部结构和基础组成。基础、下部结构和塔架共同构成海上机的支撑结构。基础将作用于支撑结构上的载荷传递到海床中,下部结构从海床向上延伸,连接基础和塔架。基础和下部结构应能够承受静力的、循环的和瞬时的载荷而不使风机产生过大的变形和振动。海上风机组成如图1所示。

图1 海上风机部件

2 SACS在建模中的应用

海上风机桩基和导管架结构主要由管单元和管节点组成,应用SACS建立结构模型十分方便。节点坐标、单元几何尺寸和材料常数、约束条件以及风、波、流载荷的定义能够实现格式化、参数化;能够模拟海上风机桩基和导管架结构的特殊结构型式。主要特点体现在以下几个方面。

2.1 桩基和海底土壤之间的耦合关系

由于海床地质条件的复杂性,要真实模拟海底土壤的非线性以及桩基和海底土壤之间的耦合关系十分困难。SACS应用桩—土特性文件,包括桩侧向载荷与位移关系(P-Y)曲线、轴向载荷与位移关系(t-z)曲线、桩尖承载力与位移关系(Q-Z)曲线,合理的解决了这个问题,满足了工程设计要求。如图2所示。

图2 桩-土关系

2.2 灌浆桩模拟

海上风机桩基与导管架结构的连接一般是通过钢桩与导管架腿灌浆结合来实现,导管架腿套在钢桩上,桩与管架腿之间的环形部分灌注高强度连接材料。SACS应用特定Concentric Tubular模型单元能够很方便地模拟这种结构。如图3所示。

图3 灌浆桩

2.3 管节点偏移

SACS能够根据设计需要,自动偏移管节点撑杆端部节点位置,一方面保证撑杆间的最小间隙,满足施工要求;另一方面能够使撑杆端部连接于弦杆外表面,达到模拟效果与管节点实际连接效果一致。

3 SACS在分析中的应用

SASC能够进行海上风机桩基和导管架结构的静强度分析、模态分析、疲劳分析、地震分析、冰载荷分析、吊装分析、运输分析、碰撞分析、腐蚀分析以及桩基承载能力分析等全过程分析。尤其是疲劳分析,SACS专门开发了Wind Turbine模块,考虑了风载荷、波浪载荷以及风机运行载荷的耦合效应。

3.1 疲劳分析

针对风载荷、波浪载荷以及风机运行载荷的耦合疲劳过程,SACS Wind Turbine模块集成了SACS-BLADED联合疲劳分析技术,比较理想地解决了这个难题。其基本原理是SACS建模后输出模型文件,通过载荷计算软件BLADED计算风机载荷,然后输出包含模型几何信息、载荷数据和材料特性的文件;最后,集成在SACS Wind Turbine模块中进行桩基和导管架结构的疲劳分析。具体分析流程如图4所示。

图4 疲劳分析流程

3.2 桩基承载能力分析

基于海底土壤的分层情况及土壤特性参数,SACS可以自动分析桩基在特定贯入深度下的抗拉和抗拔能力,在保证桩基具备一定安全系数的情况下,确定桩基的贯入深度。参照相关规范,桩基承载能力安全系数最小可取1.5。

3.3 节点冲剪分析

海上风机下部结构大多为导管架结构,常年承受波浪冲击,管节点是最容易发生冲剪破坏的部位。SACS除了可以分析应力强度外,还具有分析管节点冲剪破坏的能力。冲剪能力分析对海上风机导管架管节点来说是至关重要的。

3.4 二次弯矩效应

对于海上风机来说,由轴向压力和支撑结构整体侧向位移联合作用所产生力和力矩应加以考虑,并按下式计入P-∆效应(二次弯矩效应)。SACS能够分析海上风机结构产生的P-∆效应。

∆=δ/(1-P/PE)

式中:δ—结构线弹性一阶侧向位移;

P—桩平均受压载荷;

PE—桩弹性临界力。

3.5 水动力放大效应

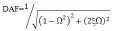

SACS能够分析水动力放大系数DAF。在分析海上风机水动力动态载荷时,水动力放大效应不可忽视。当海上风机结构基频小于2.5s时,水动力放大系数可由下式求得:

式中:ξ—阻尼比;

Ω—波频与基频的比值。

当海上风机结构基频大于2.5s时,水动力放大系数可由时域分析或频域分析求得。

4 SACS应用实例

应用SACS软件设计了某海上风电场6MW海上风机桩基和导管架结构。该海上风电场水深在15m~20m之间,1年一遇波高6.2m,表层流速1m/s。

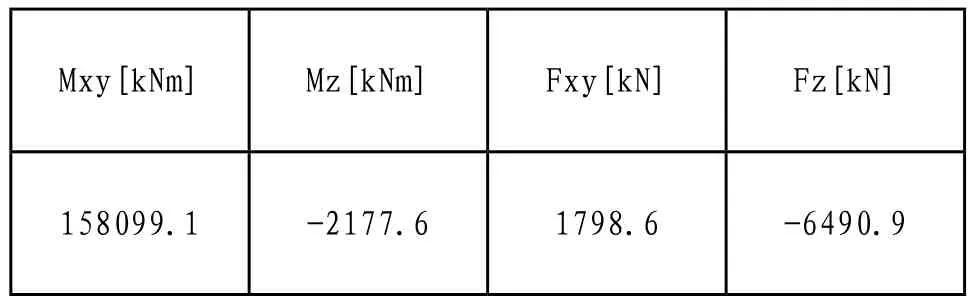

基础为6桩,桩基贯入深度60m,桩圆周直径20m,桩基与导管架结构总重约1000t。具体结构型式如图5所示。桩基和导管架结构承受的上部基本载荷见表1。

图5 桩基和导管架型式

表1 上部基本载荷

应用SACS软件进行了模态分析、极限强度分析及疲劳分析。

模态分析,风机整体结构(基础+导管架+塔筒+风轮与机舱)1阶固有频率为0.282281Hz,风机1P与3P旋转频率分别为0.118400Hz和0.355210Hz。1阶固有频率在1P与3P旋转频率之间10%安全裕度范围之内。

极限强度分析,计算得到结构杆件最大U.C值(U.C值=杆件实际应力/杆件许用应力,小于1为安全)为0.86,节点冲剪最大U.C值为0.883;桩基泥面处最大侧向位移5.4cm,桩基承载能力安全系数为1.63。

疲劳分析,应用SACS Wind Turbine模块,计算了459个疲劳工况,疲劳寿命满足20年使用要求。

5 结论

SACS软件能够满足海上风机桩基和导管架结构建模以及设计分析的需要,尤其是在疲劳设计方面,能够实现风载荷、波浪载荷以及风机运行载荷的耦合分析。应用SACS软件进行海上风机桩基和导管架结构设计,是一条高效的途径。

TK8

A

1674-6708(2015)150-0075-03