宽重型织机的电气控制系统

2015-12-15石家庄纺织机械有限公司电控中心宋玉霞

石家庄纺织机械有限公司电控中心 宋玉霞/文

宽重型织机的电气控制系统

石家庄纺织机械有限公司电控中心 宋玉霞/文

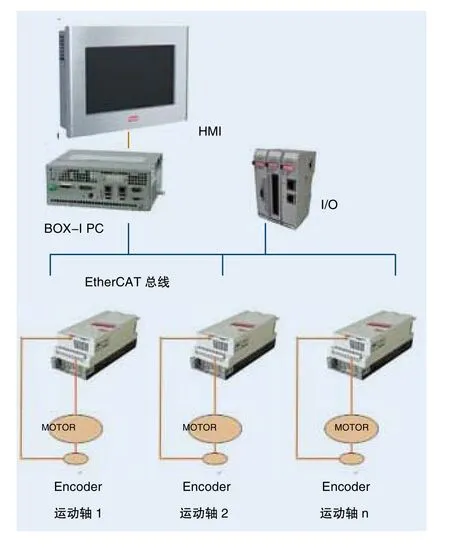

本文介绍了德国KEB的IPC运动控制器00C6AE1-BEB0在产业用纺织品宽重型织机上的应用。重点介绍运动控制器BOX-IPC通过EtherCAT总线通讯方式控制多轴的驱动器来进行开口多臂、主机驱动的电机运动。

产业用纺织品 宽重型织机 造纸聚酯网 运动控制器BOX-IPC EtherCAT总线

1 引言

产业用纺织品特种织机在传统织机的基础上,进行了大量的创新,产业用纺织品网业用特种织机幅宽在5~25米,远远超出传统织机幅宽,产业用纺织品特种织机不同于传统服装纺织、装饰纺织用织机,传统织机宽度在1~4米,打纬力几百公斤/米,而产业用纺织品特种织机幅宽已达5~25米,打纬力2~8吨/米,卷取也由传统的单辊变成三辊,同时直径加大,送经由单经轴变为双经轴和三经轴,织造材料也由纱线变成单丝或合股丝形式,主机传动由单边变成双边,开口综框吊点增多,总而言之,产业用纺织品特种织机已不同于传统意义上的织机了。

随着国家结构调整步伐的加快,老旧的造纸设备和国家大量淘汰10万吨以下造纸厂,造纸行业进入快速发展期。造纸设备向宽幅、高速发展。但是宽幅、高速造纸机急需的多层造纸网,主要依赖进口,价格昂贵。同时国内能生产高档多层造纸网的厂家,机械设备也是高价从国外进口的。昂贵的价格制约了我国造纸行业的发展。鉴于以上原因,我公司根据市场的需要,利用多年来在特种、宽重型织机的研发上积累的技术基础,决定研发CXWJ型多层造纸网剑杆织机来织造国内急需的多层造纸网。

2 多层造纸聚酯网织机电气控制系统的特点

由于网类织机幅宽达12.8米,织造的张力达到1.5~4吨/米,开口中综框的张力很大,开口的执行机构多臂就要有很大的拉力。我们采用侧拉多臂,通过小气缸的升降和机械拉刀配合,结合来自于主机动力的机械结构,驱动大刀片实现开口动作。侧拉多臂开口形式在织机打纬时是平综打纬,由于开口气缸的开闭频率限制,使得整机速度不能提高,织机速度最大到45转/分。为提高织机的织造效率,在本项目的电气控制中,我们采用每片多臂由一组大功率的伺服电机, 24片综框有24个KEB的型号为D3SM500伺服电机驱动。

产业用纺织品网类特种织机机架为积木形式,根据用户要求幅宽而采取多组组合而成。每组由两块墙板和一凸轮组成,每组驱动为双侧动力,由双侧水冷伺服电机带动,12.8米织机有8组这样的单元组成,通过电子同步运行,由若干组凸轮组成的整体凸轮带动整机筘座,实现打纬功能。每组电机选择的是西门子公司的型号为1FT6086-8WH71的水冷电机,由KEB公司的16F5 驱动器驱动。

3 EtherCAT现场总线特点

EtherCAT(以太网控制自动化技术)是一个以以太网为基础的开放架构的现场总线系统,EterCAT名称中的CAT为Control Automation Technology(控制自动化技术)首字母的缩写。

EtherCAT在网络性能上达到了一个新的高度。1000个分布式I/O数据的刷新周期仅为30μs,其中包括端子循环时间。通过一个以太网帧,可以交换高达1486字节的过程

数据,几乎相当于12000个数字量I/O。而这一数据量的传输仅用300μs。与100个伺服轴的通讯只需100μs。在此期间,可以向所有轴提供设置值和控制数据,并报告它们的实际位置和状态。分布式时钟技术保证了这些轴之间的同步时间偏差小于1微秒。

利用 EtherCAT 技术的优异性能,可以实现用传统现场总线系统所无法实现的控制方法。这样,通过总线也可以形成超高速控制回路。以前需要本地专用硬件支持的功能现在可在软件中加以映射。巨大的带宽资源使状态数据与任何数据可并行传输。EtherCAT技术使得通讯技术与现代高性能的工业PC相匹配。总线系统不再是控制理念的瓶颈。分布式I/O的数据传递超过了只能由本地I/O接口才能实现的性能。

4 多臂控制系统

多臂的控制系统控制综框的运动实际上是通过让带动每片综框的电机正、反向运动实现开口,实现织造的花样程序。根据织物的工艺,需要12~32 片综框,本机设计的是24片综框。控制系统通过上位机编写的花样时序依次输出花样参数中存放的对应的花样程序,通过驱动伺服电机的正反向,把提综信息电气信号转换成多臂的机械位移。提综的运动是与主机的运动相配合的,过去的多臂系统动力是来自于织机的主轴。变化的运动来自于主机的角度。而本机中主驱动系统和多臂系统是独立的,没有传统意义上的机械连接,完全依靠电气的同步运动实现。

开口时综框有不同的启动和打开时间,这可以用来更好地分层调整。独立控制使得补偿织口的大和小变得容易,并且在机器停车时间长时,多臂机自动把综框移动到一起,以减小纬纱的张力。

每个综框开口有独立监控。可选择开口卡纬或闭口卡纬。

由于多臂机从一步改变到另一步时具有很高的速度,时间仅为120MS,因此机器速度得以加快。

5 主驱动的控制系统

由于主机是由8组独立单元联动控制整体筘座,而且每组的两个电机同时有一组曲轴硬连接。因此对这16 个伺服电机的同步性要求很严格,同时伺服电机还要根据织造的需要变速运行,以实现织机的凸轮功能,来满足开口及引纬的需要。

6 系统组成

整机的电气控制运用目前最先进的运动控制的多轴同步理论,利用IPC控制器把织机的各部分进行同步控制,利用德国KEB公司的带有专用运动控制器的BOX-IPC、采用EtherCAT现场总线的连接方案,实现了数字化。对织机的主机驱动的20个水冷电机和开口部分的24个伺服电机、引纬部分、卷取、送经部分进行独立控制,并能够根据主轴的运动达到各自独立、又与主轴同步运行的效果,利用虚拟主轴方式实现多轴同步传动,EtherCAT现场总线的快速性,保证了织机各个部分的有效配合。简化了机械结构,降低故障率,提高了织机性能。同时在设计中采用多轴驱动器共母线方式连接,进行能量回馈,达到节能环保的目的。

7 系统控制框图

8 主要器件选型及说明

1)选型详见表1。

表1

2) 选型说明

上述方案中,人机界面选用15英寸显示屏,可以支持参数设置、显示等;

运动控制器选用BOX-IPC,同时支持CAN接口,便于读取张力信号;同时具有8G内存空间,用于数据保存;基于COMBIVIS6软件,方便系统调试与控制。

通过总线耦合器,可以连接输入、输出点;以上配置中选用了3块32点输入模块、5块16点晶体管输出模块;也可以使用驱动器自身点数;

模拟量输入、输出点选用驱动器自身的接口;

运动控制器与各驱动器之间,通过EtherCAT总线通讯方式控制。

用于开口的伺服电机额定速度/最高速度为:3000/4500rpm。

9 结束语

通过采用运动控制理论,实现了织机五大动作的电气化控制,简化了机械结构,通过选用高动态、低惯量的电机,使宽重型织机效率提高了200%。本系统通过在我单位试制的12.8米宽幅织机上应用,安全可靠,使企业的产品提升了档次,达到了国际先进水平。

方晓柯.现场总线网络技术的研究,东北大学博士学位论文.2005