涠洲某油田A9井钻孔管柱下入技术

2015-12-15曾春珉韦龙贵孙桂宝许发宾张中海石油中国有限公司湛江分公司广东湛江54057中海油能源发展股份有限公司工程技术湛江分公司广东湛江54057

曾春珉韦龙贵孙桂宝许发宾张 崇(.中海石油(中国)有限公司湛江分公司,广东湛江 54057;. 中海油能源发展股份有限公司工程技术湛江分公司,广东湛江 54057)

引用格式:曾春珉,韦龙贵,孙桂宝,等. 涠洲某油田A9井钻孔管柱下入技术[J].石油钻采工艺,2015,37(5):46-48,57.

涠洲某油田A9井钻孔管柱下入技术

曾春珉1韦龙贵1孙桂宝2许发宾1张 崇1

(1.中海石油(中国)有限公司湛江分公司,广东湛江 524057;2. 中海油能源发展股份有限公司工程技术湛江分公司,广东湛江 524057)

引用格式:曾春珉,韦龙贵,孙桂宝,等. 涠洲某油田A9井钻孔管柱下入技术[J].石油钻采工艺,2015,37(5):46-48,57.

摘要:涠洲某油田A9井是位于广西北海北部湾的大斜度生产井,采用裸眼下入Ø178 mm钻孔管柱完井。A9井的特点是目的层压力系数高、钻井液密度高、黏度和切力大、井眼曲率大、井斜角大、水平段长、目的层为大段泥岩、页岩等,综合分析认为主要的完井技术难点有钻孔管下入摩阻大、井控和储层保护难度大、下钻激动压力和循环压力高易造成悬挂封隔器中途坐封等。针对以上难点,对钻孔管柱下入难度进行了分析,计算了管柱下入摩阻,并优化了管柱配置,采用具有储层保护效果的钻完井液体系和特殊结构的悬挂封隔器总成,从而将管柱顺利下入到位,并获得理想的油井产量。该技术为同类复杂井况条件下的钻孔管柱下入设计与施工作业提供参考。

关键词:大斜度井;复杂井况;钻孔管柱;完井;储层保护;悬挂封隔器总成

涠洲某油田采油井网布局不完善,存在未开发的层位,并且已开发层位的开采也不充分。为改善井网布局,经过油藏地质前期研究,进行A9井未开发区块涠洲某3井区L1V油组储量的钻探工作。A9井位于北部湾盆地涠西南凹陷的南部斜坡,井深4 010 m,垂深2 353.74 m,裸眼段长465 m,最大井斜82°,水平位移2 670.01 m。目的层为L1V油组,压力系数1.38,岩性以大段褐灰色泥岩、页岩为主,夹杂泥质粉、细砂岩,目的层钻进过程中有掉块现象。为支撑裸眼段井壁下入Ø178 mm钻孔管,用RF-214型顶部悬挂封隔器总成悬挂于上层Ø244.5 mm套管内,悬挂器封隔器采用投球液压坐挂和坐封。由于受井眼轨迹和泥浆性能的影响,钻孔管下入过程中存在摩阻大、悬挂封隔器总成可能提前坐封等技术难题,通过钻孔管柱下入难度分析和下入摩阻计算,优化了管柱组合,同时采用特殊结构的顶部悬挂封隔器总成保证了钻孔管柱顺利下入到位。

1 基本井况

1.1 井眼轨迹

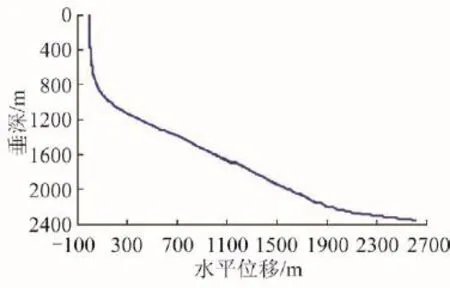

A9井从569 m连续造斜至1 264 m(井斜角56.72°,最大全角变化率4.47(°)/30 m),并以井斜角56.72°稳斜至2 974 m后连续造斜至3 621 m,井斜角达到82°,最后稳斜至完钻井深4 010 m。本井虽然为二维井眼轨迹,但水平垂直比超过1.1,上部造斜段浅、稳斜段长(1 710 m)、裸眼段井斜达82°。钻孔管柱下入过程中管柱实际有效悬重大大降低,摩擦阻力增大,从而造成管柱下入困难,甚至下入不到位。井眼轨迹垂直投影如图1所示。

图1 A9井眼轨迹

1.2 钻井液性能

钻井液密度为1.45 g/cm3,黏度为42 mPa·s,失水为1 mL,滤饼为0.5 mm,切力为3~5 Pa,含砂为0.2%,pH值为8。钻井液密度大、黏度较高,造成较高的循环压耗、泵压和激动压力。

2 技术难点

2.1 钻孔管下钻摩阻大

摩阻的大小和管柱与井壁、套管、钻井液之间的摩擦有关,影响摩阻的主要因素有井斜角、井眼曲率、泥饼的润滑性、井眼清洁程度、井深、管柱结构与重量、钻井液性能等。造成A9井钻孔管柱下入摩阻大的原因主要有:裸眼段长(465 m),目的层为大段泥岩、页岩地层,对管柱的摩擦阻力较大,管柱下入过程中易受阻;直井段仅680 m,而稳斜段长达1 710 m,管柱进入大斜度井段后一般情况下会完全贴在下井壁上,造成送入管柱推力不够;钻井液密度高,黏度和切力都比较大,造成下入摩阻增大。

2.2 井控和储层保护难度大

目的层L1V油组压力系数为1.38,属于异常高压地层,溶解气油比为174~478.3 m3/m3,裸眼完井井控风险较高。钻完井液比重过低容易诱发井涌和井喷,比重过高容易对储层造成污染,必须选择合适的钻完井液体系和比重,在确保作业安全的前提下力求减轻对储层造成的伤害。

2.3 悬挂封隔器总成可能提前坐封

悬挂封隔器一般采用管柱内外压差进行坐封,本井由于钻井液黏度和切力比较大,在钻孔管下入过程中,循环打通压力高,一旦管柱内外压差达到悬挂封隔器的坐封压差,使悬挂封隔器总成提前坐封,则会造成井下复杂情况的发生。

3 技术措施

3.1 钻孔管柱下入难度分析

钻孔管柱能否通过造斜井段并顺利下至预定井深,主要受井眼曲率、地层摩阻、套管直径等因素的影响。钻孔管柱由于刚性过大存在卡在井眼造斜段而无法下入的可能,为此必须进行钻孔管柱下入条件的计算[1-3]。

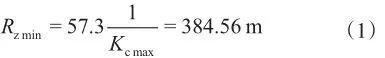

3.1.1 井眼最小曲率半径 钻孔管柱通过弯曲段时随井眼弯曲承受应力作用,弯曲应力随井眼曲率半径的减小而增加。全角变化率反映了井眼实际井斜变化,也反映了井眼实际方位变化。A9井裸眼段最大全角变化率4.47(°)/30 m,通过最大全角变化率计算井眼的最小曲率半径为式中,Rz min为井眼最小曲率半径,m; Kc max为最大全角变化率,(°)/30 m。

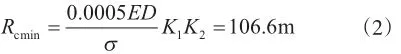

3.1.2 钻孔管可能下入的井眼最小曲率半径 该井下入钻孔管钢级为N80,外径为Ø178 mm,壁厚为10.36 mm,最小屈服强度为552.3 MPa,则钻孔管可能通过的井眼最小曲率半径为

式中, Rc min为钻孔管可能通过井眼最小曲率半径,m; E为钢材弹性模量,取值2.1×105MPa;D为钻孔管外径,mm;σ为最小屈服强度,MPa; K1为抗弯安全系数,取1.8; K2为丝扣连接部分安全系数,取值1.75。

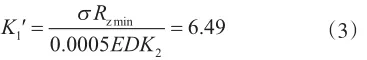

计算结果为Rc min<Rz min,说明Ø178 mm钻孔管能够通过全角变化率最大的井段。本井实际抗弯安全系数K1′为

计算结果为K1′>K1,证明钻孔管能够下入。

3.2 钻孔管柱下入摩阻计算

钻孔管柱能否在较长的泥页岩裸眼井段中顺利下入到预定位置,关系到完井作业的成败。为保证钻孔管成功下入到位,在下入之前,必须应用工程软件根据实际井眼参数、钻孔管尺寸及其性能参数,进行下钻孔管柱摩擦阻力的模拟分析。分别对两种不同的管柱组合进行摩阻计算,在技术套管和裸眼井段内的摩擦系数分别取0.35和0.55。其中,管柱组合1:Ø149.2 mm钻杆3 379 m+Ø149.2 mm加重钻杆141 m+Ø178 mm钻孔管520 m,管柱中性点深度2 051.23 m,下放悬重180.2 kN;管柱组合2:Ø149.2 mm钻杆3 155 m+Ø149.2 mm加重钻杆141 m+Ø165.1 mm钻铤224 m+Ø178 mm钻孔管520 m,管柱中性点深度1 874.44 m,下放悬重139.3 kN。

通过分析发现,管柱组合2的下放悬重小于管柱组合1,这是因为钻铤所下的位置平均井斜角达到80°,钻铤的下入不仅没有任何的加重作用,反而增加了管柱所受的摩阻和浮力,使得管柱中性点上移,造成中性点以上管柱实际悬重减小。由此说明当井斜较大时,应当合理的配置钻铤等加重钻具的位置,使其充分发挥加重作用。

当出现复杂情况时,管柱组合1和2处理复杂情况的能力有限。为此,在管柱组合2的基础上进行优化配置得到管柱组合3,将加重钻杆和钻铤配置在管柱中性点以上井斜较小的井段。管柱组合3: Ø149.2 mm钻杆679 m + Ø165.1 mm钻铤224 m + Ø149.2 mm加重钻杆141 m + Ø149.2 mm 钻杆2 476 m + Ø178 mm钻孔管520 m,管柱中性点深度2 051.23 m。管柱组合3优化管柱配置后下放悬重为340.4 kN,加上顶驱的重量后下放悬重可达到554 kN,完全可以克服管柱所受摩阻,并具备应对复杂情况的处理能力。

3.3 优选钻完井液体系

目的层异常高压,钻完井液比重较高,因此裸眼井段选用对储层伤害较小的有机盐无固相水基钻井液体系,而完井液则采用隐形酸完井液体系。

3.4 采用特殊结构的顶部悬挂封隔器总成

为避免由于钻井液黏度高、切力大,循环打通时造成悬挂封隔器中途坐封而引起井下复杂情况,选用投球坐封的顶部悬挂封隔器总成。该工具内部传压孔被滑套密封,只有投球打压后滑套下行露出传压孔才能坐封,下钻途中循环压力对封隔器坐封没有影响,从而保证工具的顺利下入。钻孔管下端带有浮鞋,下钻遇阻可以边循环边下钻。

4 现场实施

4.1 准备工作

(1)由于井眼倾斜,岩屑在上返过程中不可避免在井壁的下侧堆积,从而形成岩屑床[4]。特别是在井斜角为45~60°的井段,已形成的岩屑床会沿井壁下侧向下滑动,形成严重的堆积,从而堵塞井眼。为了避免形成岩屑床,完井前严格按标准要求进行通井,每次到底后充分循环洗井,确保井眼干净。

(2)下管柱前工程师检查核实悬挂器总成、密封筒、浮鞋的尺寸、扣型、规格和配套情况,对下井工具进行试压和功能试验。

(3)由于顶部封隔器投球坐封,入井钻杆必须严格通径。

4.2 施工步骤

(1)实际下入管柱组合为: Ø178 mm浮鞋+盲管短节+下部密封筒+钻孔管+盲管+RF-195MT下部密封筒总成+Ø149.2 mm钻杆+Ø149.2 mm 加重钻杆+Ø165.1 mm钻铤+Ø149.2 mm钻杆。加重钻杆和钻铤配置在井斜小于30°的井段。

(2)由于钻孔管下端带有浮鞋,下钻过程中每300 m灌浆一次,每500 m打通一次。为避免对封隔器胶筒的冲刷,循环排量最大不超过1 m3/min,出套管鞋前测得下放悬重为845.5 kN。

(3)为避免管柱在裸眼段发生黏卡等复杂情况,在管柱进入裸眼段后,连续下钻中间不灌浆不打通,到位后测得下放悬重623 kN。

(4)下钻过程中严格控制下放速度,以免产生过大激动压力。狗腿度较大处控制下钻速度0.1 m/s。

(5)到位后用完井液替出井筒内钻井液,裸眼段替入破胶液,解除井壁滤饼。(6)投Ø50 mm空心球,正打压坐封悬挂封隔器。(7)上提管柱悬重至中性点,正转30圈后倒扣脱手。

(8)由于解除了井壁上的滤饼,井筒漏失增大,起钻过程中进行循环灌浆。

由于施工前作了大量准备工作,整个施工过程顺利。投产初期产量150 m3/d,大大超过油藏配产,说明钻完井液体系的储层保护效果十分理想。

5 结论

(1)施工前进行技术难点分析以及管柱下入摩阻计算,优化管柱配置,为钻孔管柱一次性成功下入到位提供基础。A9井的成功实施为同类井作业积累了经验。

(2)加重钻杆、钻铤等加重钻具应该配置在管柱中性点以上且井斜较小的井段,以便发挥作用。

(3)特殊结构的悬挂封隔器总成能够在循环压力较高的情况下不会提前坐封,从而避免井下复杂情况的发生。

参考文献:

[1] 刘德平,李江,朱莎. 广安002-H1井长水平段筛管下入技术[J].钻井工程,2010,30(6):67-68.

[2] 王德新,于润桥. 套管柱在水平井弯曲段的可下入性[J]. 石油钻探技术,1997,25(1):12-14.

[3] 梅明霞,孙秀钊,封卫强,等. 永66断块水平井防砂及配套完井工艺技术[J]. 钻采工艺,2003,26(6):21-22.

[4] 范志国,木哈塔尔,贾永红,等. 多靶浅层水平井轨迹控制及尾管柱下入技术[J]. 石油钻采工艺,2009,31(2):32-34.

(修改稿收到日期 2015-09-06)

〔编辑 李春燕〕

Technique for borehole string running in Well A9 of one oilfield in Weizhou

ZENG Chunmin1, WEI Longgui1, SUN Guibao2, XU Fabin1, ZHANG Chong1

(1. Zhanjiang Branch of CNOOC , Zhanjiang 524057, China;

2. Zhanjiang Drilling & Production Branch, CNOOC Energy Technology & Services Limited, Zhanjiang 524057, China)

Abstract:Well A9 in Weizhou is a highly deviated production well in the Beibu Gulf of Beihai, Guangxi province. It was completed by running Ø178 mm string in openhole. Well A9 was characterized by high pressure coefficient of target zone, high drilling fluid density, great viscosity and shearing force, large dogleg, large hole inclination angle, long horizontal section and the target zones being mostly large sections of mudstone and shale. Comprehensive analysis shows that the major difficulties in completion technique include great friction when borehole string is run, difficulty in well control and reservoir protection, high surging pressure and circulation pressure during tripping in which may cause the suspension packer to set midway. In view of the above difficulties, analysis was conducted to the difficulties in running borehole string, the string running friction was calculated and the pipe string configuration was optimized. The drilling and completion fluid systems which could protect the reservoir and the suspension packer assembly with special structure were used, hence the pipe string was run smoothly and satisfactory oil well production was obtained. This technique provides a reference for the running of borehole string and tripping jobs under similar complex downhole conditions.

Key words:highly deviated well; complex well conditions; borehole string; completion; reservoir protection; suspension packer assembly

作者简介:曾春珉,1984年生。2009年毕业于中国石油大学(华东)油气井工程专业,硕士研究生,现主要从事海上钻完井方面的技术研究工作,工程师。E-mail:zengchm1@cnooc.com.cn。

doi:10.13639/j.odpt.2015.05.012

文章编号:1000 – 7393(2015)05 – 0046 – 03

文献标识码:A

中图分类号:TE257