基于锂电池供电短时大负载下永磁无刷直流电机及驱动设计

2015-12-15侯红胜刘卫国罗玲

侯红胜,刘卫国,罗玲

(西北工业大学 自动化学院,陕西 西安 710072)

0 引言

永磁无刷直流电机具有结构简单、运行可靠、维护方便、功率密度高、控制灵活等优点。随着永磁材料、电力电子技术和控制技术的发展,永磁无刷直流电机在航空航天、医疗器械、精密仪器、工业自动化等方面的应用日益广泛[1-2]。锂电池具有容量大,工作电压高,荷电保持能力强,允许工作温度范围宽、循环使用寿命长,安全性高的优点,且可安全快速充放电、无污染,无记忆效果,体积小,重量轻,正逐步取代铅酸、镍氢、镍铬等电池[3]。为了满足动力锂电池电压和电流要求,可将电池组采用串联和并联的方式达到一定的电压等级和较高的容量。目前,锂电池已经在广泛应用在民用、工业、航空航天和电动汽车领域[4-5]。

采用动力锂电池供电的无刷直流电机及驱动电路设计与恒定电压源供电系统不同,需要考虑电压的变化和负载的变化等。文中首先分析了锂电池输出特性,在实际的任务中测量电池的变化范围,并根据任务完成后电池的电压对电机和驱动进行设计。同时,当电池出现电压低于试验中预计电压,接近极限电压低值时,能够调整控制方式,增加功率器件的导通角度,采用混合驱动的方式短时提高电机的输出功率,满足系统的要求。

1 锂电池的输出特性

电池性能模型描述电池工作时的外特性,是电池供电系统仿真试验中必不可少的环节,也是系统建模中的难点之一[6]。动力电池的工作过程是一个与电流、功率、温度和荷电状态(State of Charge,SOC)等多种因素密切相关的化学过程,目前很难用一个完美的电池模型来精确地描述所有的电池性能[7]。等效电路模型使用电阻、电容、恒压源等电路元件组成的网络,模拟电池的动态特性。图1是典型的电池电压和容量的关系曲线。放电电流越大,电压下降越快。

图1 锂电池的放电曲线

从图1中可以看出,充电完成后电池的电压为Vfull,在放电过程中,电池电压迅速下降,到达Vexp后,电压随着能量的消耗缓慢下降,此时电池电压保持在的额定值附近。当电压下降到Vnon后,此时可以认为电池的能量基本耗尽,SOC=0,继续放电会使电池的电压迅速下降。采用动力锂电池驱动永磁无刷直流电机的系统中,随着电池能量的消耗和输出电压下降,电机的供电电源电压下降,其输出能力受到限制。电池供电时输出电压变化较大,一种方案是采用BUCK-Boost电路使输出电压稳定,这种方法在小功率电机中可以适用,但在大功率驱动中会有效率和体积重量等的限制,并不是合适。同时,无刷直流电机的体积、重量以及效率等与电源电压有直接关系。另外一种方案是采用合适的电机和驱动电路设计,使其在电池输出的变化电压范围内均能适应输出要求。此时,选择合适的额定功率点及驱动方法是整个系统体积、重量和效率优化的关键。电机的额定电压设计较高时,电池工作后期电压低于额定电压会使输出不能满足要求。反之当电机额定电压设计较低时,电池放电初始阶段电压高,此时采用PWM调制会有占空比值很低,受PWM调制频率限制会造成转矩脉动、损耗增加等造成电机效率偏低等[8]。

2 无刷直流电机的设计

在本系统中,动力锂电池的特性为:充电后最高电压Vfull=119 V,额定电压VN=103.6 V,放电最低电压Vnon=84 V。在电池的应用中,通常不要放电至电池容量为零,这样对电池的伤害较大,考虑一定余量[7],且通过对电池的试验发现,完成所需任务后电池的电压下降到95 V左右。为了充分利用电机,提高效率,降低电机的体积和重量,在本电机的设计中,按照电压等于95 V设计电机。电机的负载为变负载形式,工作初始阶段输出功率为3 kW,长期工作运行功率为6 kW,工作结束阶段最大功率为14 kW(短时,15 s),输出转速要求稳定在9 200 r/min。电机壳体采用双螺旋散热结构,液压油循环散热,在最大功率时可以尽快散热。

预取电机的效率为85%,由式1计算电机的计算功率为:

由于电机采用强制散热方式,散热条件好,所以在电机的设计中选择较高的电磁负荷。取长期工作电负荷As=105 A/cm,磁负荷 Bδ=0.75 T ,极弧系数为 α =0.8 ,长径比 λ =0.71 ,最大负载时电负荷为:

由于散热条件好,当工作时间很短,短时大电负荷不会造成电机损坏等,能够保证电机正常工作。根据式(1)、(2)可求得电机电枢内径为:

借用目前通用Y系列异步电机硅钢片取电机内径为98 mm,外径为155 mm。电机定子冲片采用36槽结构,定子槽采用利用率高,冲模寿命长的梨形槽[9],绕组采用整距分布排列。转子采用表贴式4极结构,采用耐高温的钐钴永磁材料,其剩余磁密Br>1.0 T,利用紧固圈固定。电机的结构图如图2所示。

图2 无刷直流电机定转子结构图

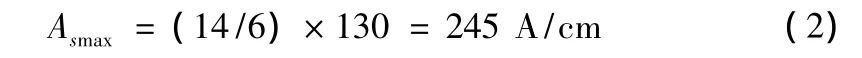

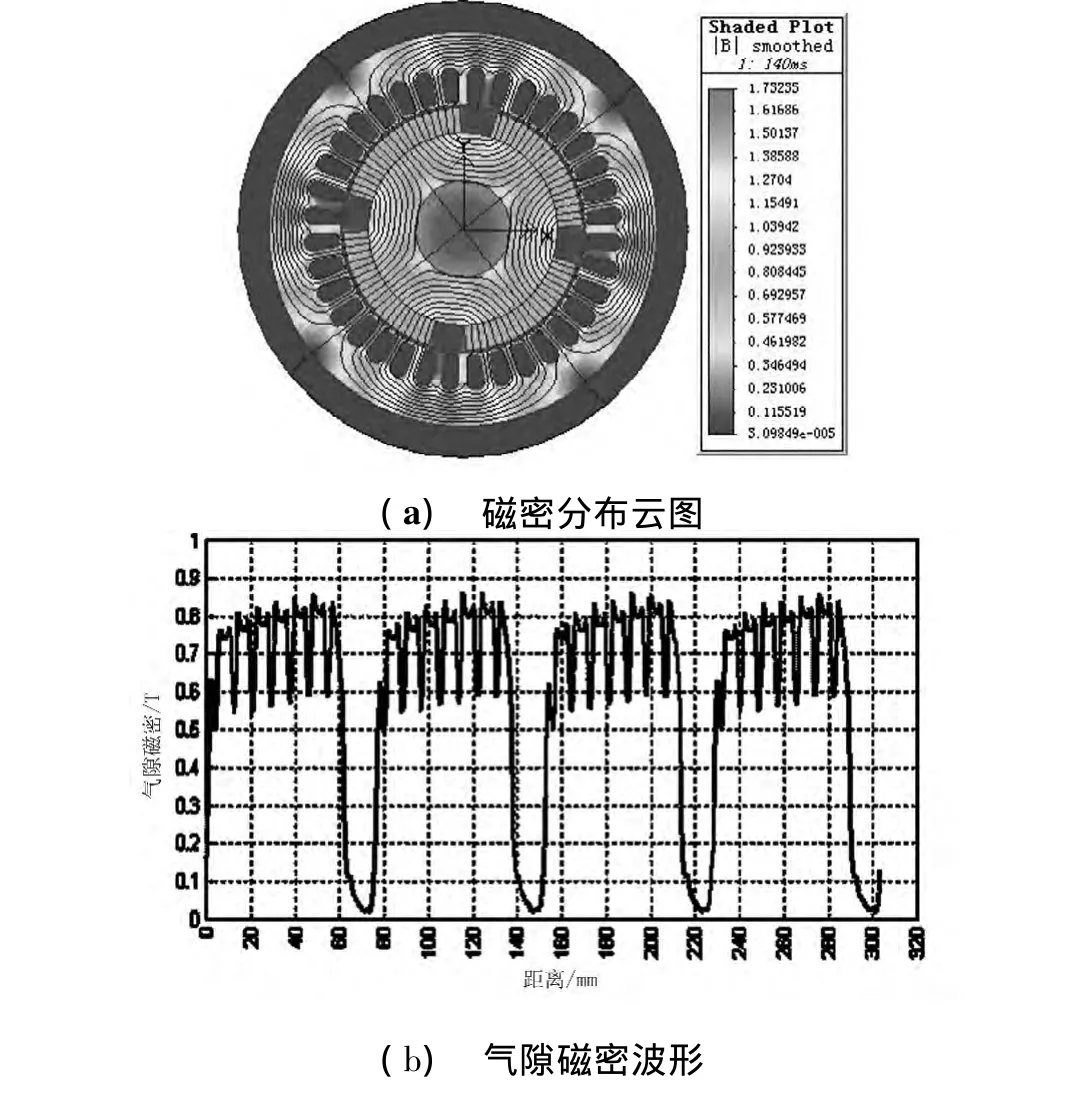

图3 是空载时电机磁密分布云图和气隙磁密分布波形。从(a)图中看出电机最大磁密出现在电枢齿位置,达到1.62 T。将(b)图中的数据处理求出空载气隙磁密平均值为 0.63 T。

图4是长期工作状态输出功率为6 kW时磁密分布

图3 空载时磁密分布云图和气隙磁密分布波形

图4 输出功率6 kW时磁密分布云图和气隙磁密波形

云图和气隙磁密分布波形。从(a)图中可以看出最大磁密为1.73 T,同样出现在电枢齿位置。从(b)图中可以看出气隙磁密由于电枢反应使得在一个磁极下面波形发生畸变,前半个周期磁密下降,后半个周期磁密上升。此时气隙磁密平均值为0.61 T。

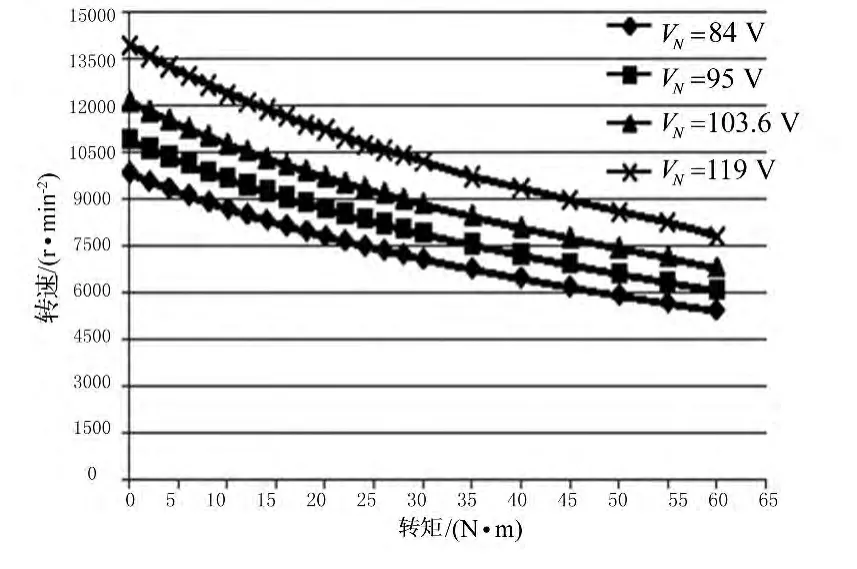

根据永磁无刷直流电机以上结构和参数设计,电机在两两导通驱动方式下机械特性曲线如图5所示。

图5 电机机械特性曲线

从图5中可知,当电池电压为95 V时,最大负载点电机的输出转速为9 300 r/min,能够满足转速要求。从而实现系统的正常工作。无刷直流电机的机械特性呈现一定的非线性特性主要是由其周期性的换相造成[10]。

3 无刷直流电机的驱动设计

无刷直流电机及驱动电路等效图如图6所示,电机绕组通常采用星形连接方式。图中Ra,Rb,Rc,Laa,Lbb,Lcc分别为定子各相绕组电阻和自感,Mab、Mac、Mbc为三相绕组之间互感,Udc为直流母线电压,ea,eb,ec分别对应三相反电势。假设三相电路对称,则Ra=Rb=Rc=R,La=Lb=Lc=L。Mab=Mac=Mbc=M。

图6 无刷直流电机及其驱动电路等效图

无刷直流电机通常采用两两导通方式驱动,在电压较高时采用PWM调压方式使电机输出转速稳定,为了减小功率管的开关损耗,在两相导通时采用一个功率管叠加PWM控制,为了使得器件的发热均匀,利于散热,六个功率管采用轮流斩波的方式控制,如图7所示,采用PWM_ON驱动方式。每个功率管导通角度为120°电角度,在斩波控制中前60°电角度PWM斩波,后60°电角度常通。

从图5中可以看出当电压大于95 V时,在任何工作负载情况下,电机能够通过PWM调制方式使输出转速稳定,满足系统要求。由式(1)中分析可知电机电池会随着容量的消耗造成电池的电压下降,在任务的执行过程中当条件极其恶劣时,电池的输出能量大于设计值时,电池电压会低于95 V,处于84 V~95 V之间,此时电池还具有一定能量,但是由于电压偏低的缘故不能使得电机输出最大负载时满足转速要求。此时可以采用增加功率管的导通角度来实现转速的提高。在驱动过程中,电机的绕组会处于两相—三相绕组交替导通的现象。以理想梯形波反电势为例,反电势与功率器件导通角度的波形如图8所示。图中横坐标θ为电角度,纵坐标e表示反电势,功率器件的导通角度α>120电角度,δ为三相绕组导通电角度。

图7 驱动电路功率管导通示意图

图8 反电势与导通角度关系图

图9 84 V电压下不同的导通角度下机械特性

从图9中可以看出,随着导通角度α的增加,电机的输出转速增加,在最大输出功率点,采用160°导通时转速为9 260 r/min,能够达到转速稳定的需求。由此可见,采用混合驱动能够提高永磁无刷直流电机的额定电压。通过现有的位置传感器可以计算得出转子的任意角度,从而可以实现α的变角度控制[11]。

4 实验分析

图10是锂电池带动负载运行时电压波形、电流、转子位置传感器信号、以及由转子位置传感器信号计算的无刷直流电机输出转速。(a)图是开始阶段波形,(b)图是运行中途波形,(c)图是运行后期波形。

图10 带负载运行不同阶段数据波形

图11 试验后期相电流和母线电流波形

从(a)图中看出,电池的初始电压约为120 V,电流约为30 A,输出转速稳定在9 200 r/min。此时电机的输出功率约为3 kW。(b)图中此时锂电池已经运行一段时间,电压约为108 V,电流约为70 A,输出转速稳定在9 200 r/min,电机的输出功率约为6.4 kW。(c)图是锂电池运行最后阶段的波形图,此时电机的输出功率最大,电压大约为95 V,电流约为180A,输出转速稳定在9 200 r/min,此时电机的输出功率约为14.5 kW。

图11是与图10(c)相对应的任务后期电池电压等于95 V时,输出功率约为14.5 kW时相电流波形与母线电流波形。从图中可以看出,相电流由于换相和反电势不恒定等原因,电流周期变化,最大值达到225 A左右,母线电流与图10(c)一致。

5 结束语

通过对锂电池的输出特性进行分析可知其输出电压随着能量的消耗而下降,无刷直流电机及其驱动电路的设计需要考虑供电电压以及最大输出负载,论文中设计的电机能够满足任务要求,同时通过对驱动进行一定的设计,能够在电池运行处于非常低的电压点时采用混合驱动方式提高电机的输出能力,满足系统的驱动要求。

[1]张冉,王秀和,乔东伟.极弧系数选择对永磁无刷直流电机激振力波的影响[J].中国电机工程学报,2010,30(21):79-85.

[2]GUO HONGSHENG,WANG WEI,XING WEI,et al.Design of electrical/mechanical hybrid 4-redundancy brushless DC torque motor[J].Chinese Journal of Aeronautics,2010,23(23):211-215.

[3]黄可龙,王兆翔,刘素琴.锂离子电池原理与关键技术[M].北京:化学工业出版社,2007.

[4]卢东斌,欧阳明高,谷靖,等.四轮驱动电动汽车永磁无刷轮毂电机转矩分配[J].清华大学学报:自然科学版,2012(52)4:451-456.

[5]YIMIN GAO,MEHRDAD EHSANI.Parametric design of the traction motor and energy storage for series hybrid off-road and military vehicles[J].IEEE Transactions on Power Electronics,2006,21(3):749-755.

[6]SHUHUI LI,BAO KE.Study of battery modeling using mathematical and circuit oriented approaches[C].2011 IEEE Power and Energy Society General Meeting,2011.

[7]林成涛,仇斌,陈全世.电动汽车电池功率输入等效电路模型的比较研究[J].汽车工程,2006,28(3):229-234.

[8]刘刚,王志强,房建成.永磁无刷直流电机控制技术与应用[M].北京:机械工业出版社,2008.

[9]陈世坤.电机设计[M].北京:机械工业出版社,2000.

[10]王晋,陶桂林,周理兵,等.基于换相过程分析的无刷直流电动机机械特性的研究[J].中国电机工程学报,2005,25(14):141-145.

[11]马瑞卿,李颖,刘冠志.基于dsPIC30F2010的无刷直流电动机正弦波驱动系统设计[J].微特电机,2010,38(8):11-14.