氯化石蜡与二烷基硫代磷酸锌润滑性能研究

2015-12-15刘利国,郭真勤,俞冰倩等

氯化石蜡与二烷基硫代磷酸锌润滑性能研究

刘利国,郭真勤,俞冰倩,周千博,王亚婷,李玲雪

(江南大学 机械工程学院,江苏 无锡214122)

摘要:通过40CrNiMo环块与45钢试件在以150SN为基础油,以5%氯化石蜡和5%ZDDP为添加剂条件下,分别改变其载荷进行滑动摩擦试验,比较其摩擦磨损性能并分析其润滑性能.结果表明:以氯化石蜡为添加剂的条件下,摩擦系数比以ZDDP的降低13.68%,磨损量比ZDDP的降低33.3%;单氯化石蜡作为添加剂比单ZDDP作为添加剂条件下的润滑性能好.

关键词:ZDDP;氯化石蜡;润滑性能;油润滑;摩擦磨损

收稿日期:2014-09-29

基金项目:江南大学大学生创新训练计划项目(2013178)

作者简介:刘利国(1962-),男,山东淄博人,副教授,博士,硕士生导师,主要从事摩擦学研究.

中图分类号:TH117文献标志码:A

润滑液是涂在机器轴承等运动表面的油状液体,可以起到冷却、洗涤、防锈、缓冲冲击载荷等作用.在机器运作过程中,摩擦副常常在高温等严峻条件下工作,当设备处于高速工作时,一般的润滑液无法满足生产要求,因此,对润滑液提出了更为苛刻的标准[1|3].现在常以氯化石蜡与二烷基硫代磷酸锌(ZDDP)作为极压剂添加到润滑油当中以提高润滑性能.

在一般情况下,氯类、硫类可提高润滑脂的耐负荷能力,防止金属表面在高负荷条件下发生烧结、卡咬、刮伤;而磷类、有机金属盐类具有较高的抗磨能力,可防止或减少金属表面在中等负荷条件下的磨损.一般磷化物具有抗磨性,二氯化物与硫化物具有极压性[4|5].

氯化石蜡是水混合形成稳定的乳液,能溶于大多数有机溶剂,凝固点在130 ℃ 以下,热分解温度为120 ℃,遇锌、铁等金属氧化物会促进其分解,生成氯化氢气体.氯化石蜡可用作高压润滑和金属切削加工的抗磨剂,其作为润滑油的抗凝剂及抗极压添加剂具有良好的极压性能.

ZDDP是一种兼有抗氧、抗磨、减摩、极压以及抗腐蚀等优异性能的有灰型多效润滑油添加剂, 因其性能优良、成本低廉而被广泛应用.其受热分解时除放出硫化氢、烷醇、硫化物、二硫化物外,还生成一种高聚物膜,它同样具有防止磨损的能力[8].

本文通过试验,研究比较氯化石蜡和ZDDP在润滑过程中的性能和效果.

1 实验部分

1.1实验设备与试样

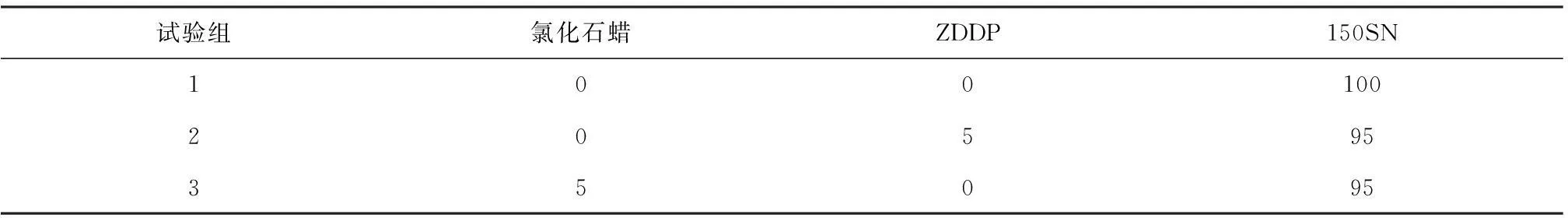

本实验所用试剂润滑液分为3组,其成分见表1.

表1 试验组成分 %

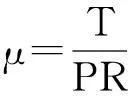

实验在M|2000型多功能摩擦磨损试验机上进行,将45钢加工成块试件,尺寸为30 mm×10 mm×6.5 mm,硬度为HBS200,表面初始粗糙度为0.8 μm.对偶件为40CrNiMo,其形状及尺寸为外径φ40 mm、内径φ16 mm、厚度10 mm的圆环,硬度为HRC65,表面初始粗糙度为0.725 μm.磨损试验条件为室温,摩擦方式为滑动摩擦,润滑方式为滴油润滑.摩擦磨损原理如图1所示.

1.2实验过程

45钢作为上试样,40CrNiMo作为下试样,在高速(400 r/min)的情况下,进行摩擦试验10 min.试验分别使用3组润滑液作为润滑剂;每种润滑条件下所加载荷依次为100,150,200,250,300 N.

在M|2000型试验机上读出摩擦力矩T后,换算摩擦系数

(1)

式中:R为摩擦环半径,R=20 mm;P为实验载荷.实验结束后,将试件取下,用无水乙醇清洗并干燥,用0.001 g电子分析天平测量45钢试件的磨损失重.绝对磨损量按下式计算

Δm=m-mi,

(2)

式中:Δm为绝对磨损失重,m为试件原始质量,mi为试验结束后试件的质量.

2 摩擦磨损特性分析

2.1载荷和时间对摩擦系数的影响

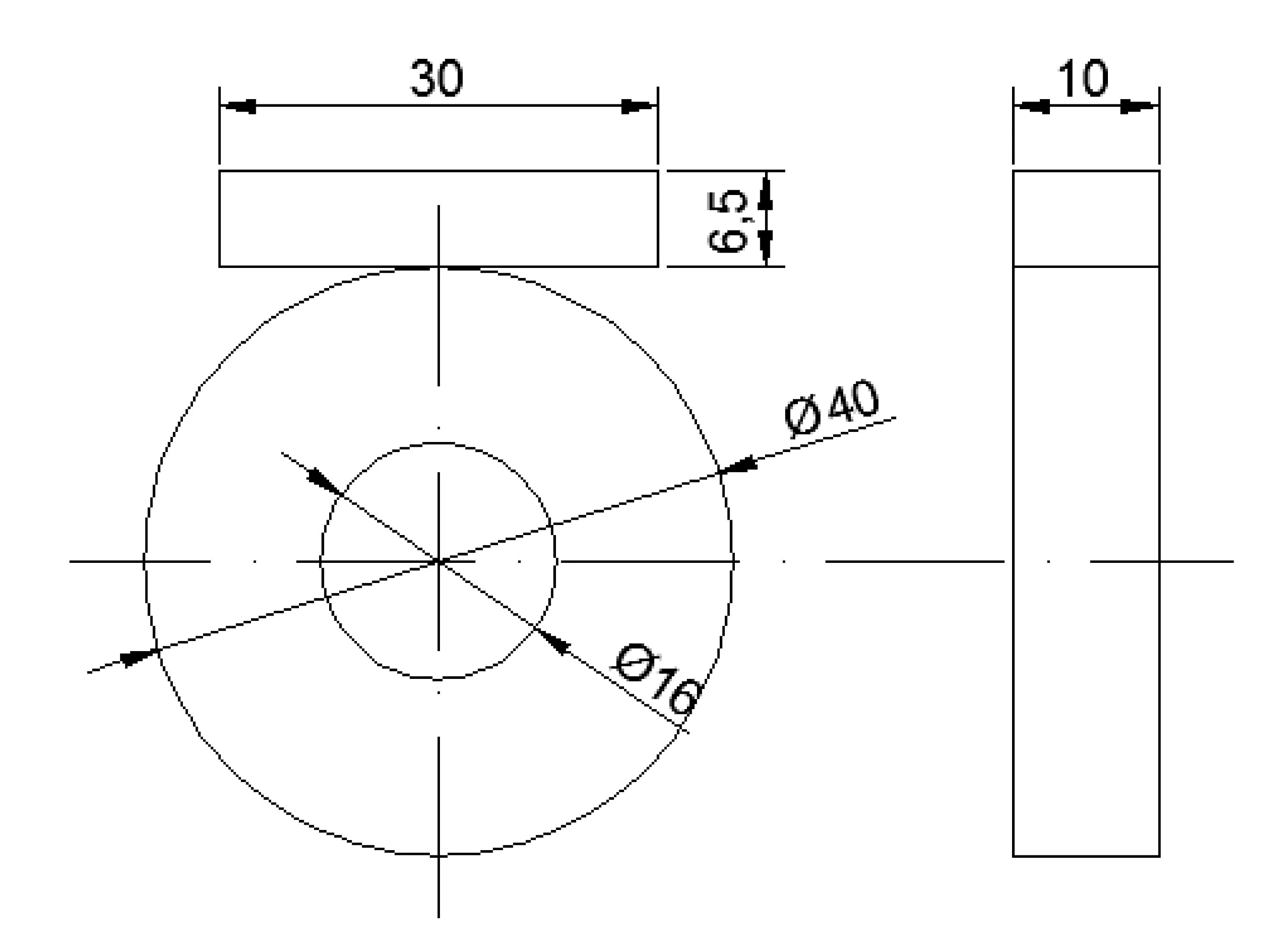

图2为不同条件下载荷对摩擦系数的影响,可以看出,第2组和第3组润滑液的摩擦系数小于第1组.当载荷在100 N的时候,3组试剂的摩擦系数分别为0.05,0.03,0.02,并随着载荷的增加摩擦系数也增大.

图1 摩擦磨损原理图

图2 不同条件下载荷对摩擦系数的影响

当载荷达到250 N时,第2组的摩擦系数比第1组的降低8.00%,比第3组增加15.85%;第3组的摩擦系数比第1组的降低15.78%,比第2组的降低8.47%.当载荷达到300 N时,第3组的摩擦系数比第1组的降低16.24%,比第2组的降低13.68%.由此可知,摩擦系数的大小与载荷成正比,并且不同的添加剂将导致其摩擦系数不同.

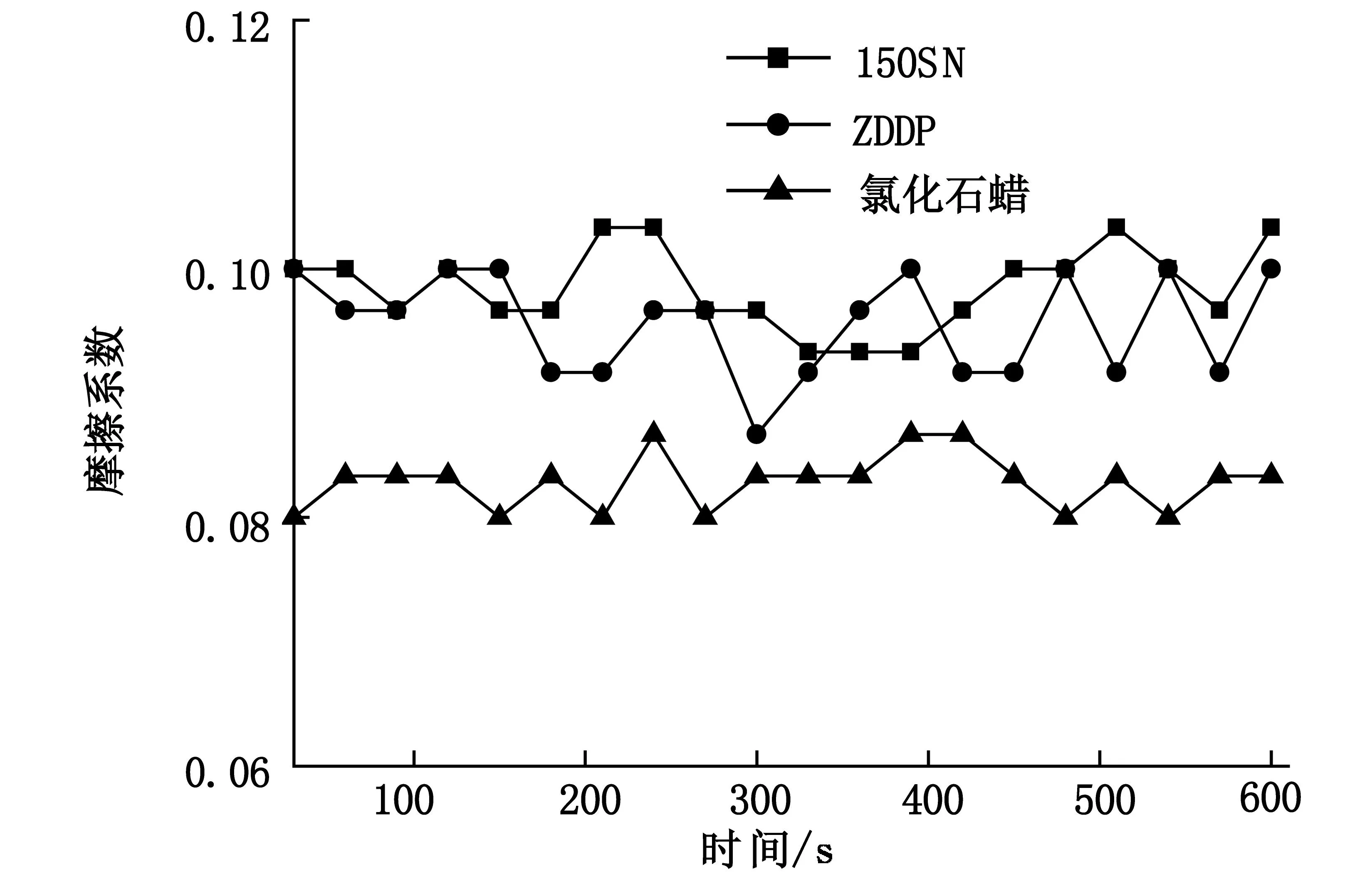

图3为300 N载荷下摩擦系数随时间的变化曲线.按每30 s取值1次,可以看出,第1组的摩擦系数明显大于第3组,同时也略大于第2组.因为润滑方式为滴油润滑,并且无任何添加剂,润滑效果较差.每次滴油时润滑条件的改变和摩擦过程中试件与环块之间摩擦力的变化都会导致其摩擦系数的波动,且波动较大.第2组润滑液开始时,由于油膜形成较少且无法连续产生,所以摩擦系数仅比第1组的略小,随着摩擦进行,油膜形成断断续续,从而导致其摩擦系数产生波动.而第3组润滑液润滑时,摩擦面连续不断地形成油膜,两接触面间作用力很小,所以摩擦系数较为平稳,波动较小.

2.2载荷对摩擦磨损性能的影响

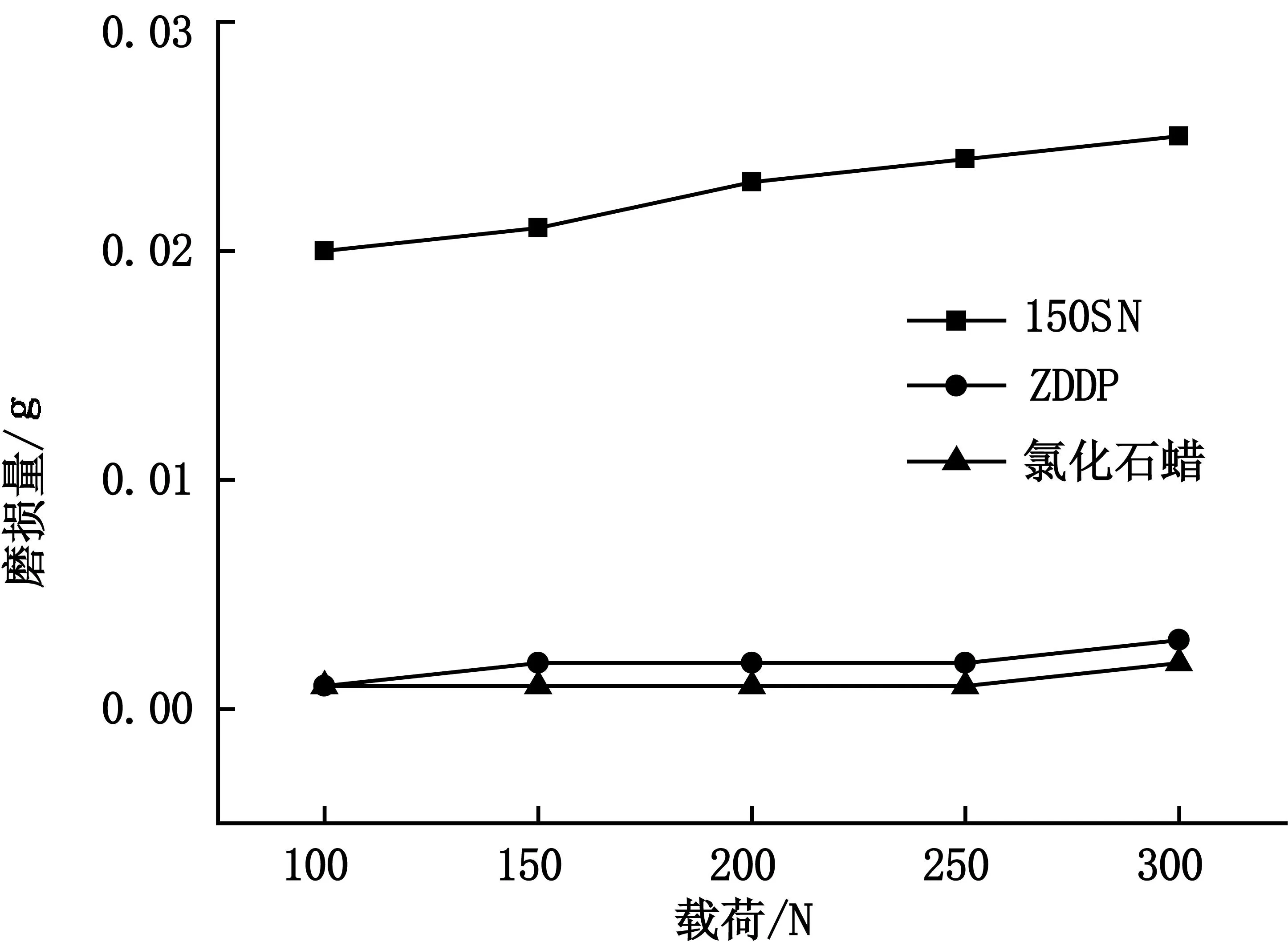

图4为不同条件下载荷对磨损量的影响.从图4可以看出,第1组润滑液起到的润滑作用很小,试件和试块间接近于干摩擦,因此,磨损量很大,远高于其他两组,并且当载荷从100 N增加到300 N时,磨损量相应地从0.2 g增加到了0.25 g.其他两组试验,虽然随着载荷的增加,其试件的磨损量也逐渐增加,且在载荷为300 N时,第2组的磨损量为0.003 g,第3组的磨损量为0.002 g,但是由于其润滑效果较好,相对于无添加剂的条件下,在同载荷时磨损量都远远小于第1组的磨损量.由试验可知:以ZDDP和氯化石蜡作为添加剂条件下的磨损量远低于不添加任何添加剂条件下的磨损量,并且随着载荷的增加,磨损量的增加很小.

图3 300 N载荷下摩擦系数随时间的变化曲线

图4 不同条件下载荷对磨损量的影响

3 试样磨损后的表面形貌分析

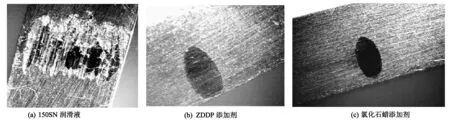

图5为各实验组在300 N载荷条件下45钢试件的摩擦表面形貌图.

图5 在300 N载荷条件下各实验组试件的摩擦表面形貌图(300×)

润滑剂在减少摩擦、降低磨损的过程中, 与润滑的外部条件密切相关.在流体润滑和弹性流体动力润滑条件下,起决定性作用的是润滑剂的主体性质,如黏度性质;在边界和混合润滑条件下,主要是边界膜起润滑作用.边界膜主要靠油中的活性物质, 后者可在固体金属表面由物理吸附、化学吸附或化学反应形成边界膜.

从图5(a)可以看出,试件的摩擦表面有深浅不一的条状犁沟痕迹和吸附于边缘的金属残留物.当两摩擦面间有第1组润滑液时,润滑液将把从金属表面剥离的磨屑带走,但是由于其流动性太好,没有足够的黏性,所以无法带走所有磨屑,因形成游离的颗粒而发生磨料磨损,在金属表面出现沟壑.同时因为形成的油膜无法覆盖所有的摩擦面,游离颗粒在摩擦界面上很可能形成粘着点.当摩擦面发生相对滑动时,产生粘着磨损,粘着点在剪切力作用下变形以致断裂,使材料从一个表面迁移到另一个表面而产生金属残留物,从而形成此表面形貌.

从图5(b)可以看出,试件的摩擦表面比第1组润滑液的摩擦表面平整,没有明显的沟壑.这是由于ZDDP的热分解产物形成的磷酸盐在金属表面的化学吸附起一定的抗磨作用,ZDDP在金属表面形成主要包括ZDDP中的P的化学吸附膜和活性元素S与金属Fe反应形成的FeS反应膜的边界膜.而随着摩擦的进行,ZDDP在高温下(>160 ℃)其分子会急剧裂解,从而引起化学磨损[5|8],导致轻微的磨损.

从图5(c)可以看出,试件的摩擦表面光滑、平整.这是由于第3组润滑液通过与金属表面的化学吸附或金属表面反应,或分解的元素氯和HCl与金属表面反应,使金属表面生成FeCl2或 FeCl3的保护膜,显现出抗磨和极压作用.氯化铁膜为层状结构,临界剪切强度低,摩擦系数小,大大降低了磨损.随着摩擦的进行,油膜不断产生[8],同时使用后的润滑液带走磨屑,减少了磨料磨损的发生.

4 结论

1)“5%氯化石蜡+95%150SN基础油”配合液具有良好的润滑性能.其润滑时的摩擦系数明显小于无添加剂的基础油和“5%ZDDP+95%150SN基础油”.当载荷不断增大时,润滑时的摩擦系数逐渐趋于平缓,适用于高载荷等较为严峻的条件下.

2)在3 种润滑条件下,摩擦系数和磨损量均随载荷的增加而增加.以氯化石蜡为添加剂条件下,摩擦系数比无添加剂条件下降低16.24%,磨损量降低77.5%;比以ZDDP为添加剂条件下降低13.68%,磨损量降低33.3%.

3)无添加剂条件下,摩擦面有较明显的犁沟痕迹并有残留磨屑;以ZDDP为添加剂条件下,表面出现较浅的沟痕,较为平整; 以氯化石蜡为添加剂条件下,摩擦表面没有明显的犁沟和凹坑,较光滑、平整.

4)在润滑油中加入添加剂可以有效地增加润滑液的润滑性能.氯化石蜡添加剂在同等情况下磨损量比ZDDP添加剂的少33%~50%,摩擦系数少13.68%~16.24%,且摩擦系数较为平稳,数值较小,润滑性能更好.

参考文献:

[1] 付兴国.润滑油及添加剂技术进展与市场分析[M].北京:石油工业出版社,2004.

[2] 秦鹤年,李晓明.国内主导工业润滑油的使用现状与发展[J].润滑油,2013(2):1|8.

[3] 李久盛.润滑油合成基础油的现状及发展趋势[C].兰州:第十一届全国摩擦学大会论文集,2013:1|8.

[4] 张新民,李铭.二烷基二硫代磷酸锌化工艺优化研究[J].石油炼制与化工,1998,29(10):27|30.

[5] 王永刚,李久盛.二烷基二硫代磷酸锌的研究应用现状及发展趋势[J].润滑油与燃料,2005(15):15|18.

[6] 孟言俊,李桂云,吴肇亮,等.用XPS研究ZDDP的抗磨作用机理[J].润滑油,2001,16(3):41|44.

[7] Zhang Z,Yamaguchi E S, Kasrai M,et al.Tribofilms generated from ZDDP and DDP on steel surfaces:Part 1,growth,wear and morphology[J].Tribology Letters,2005,19(3):211|220.

[8] Asadauskas S J,Biresaw G,McClure T G.Effects of chlorinated paraffin and ZDDP concentrations on boundary lubrication properties of mineral and soybean oils[J].Tribology Letters,2010,37(2):111|121.

Study on the Lubrication Performance of Chlorinated Paraffin and ZDDP

LIU Liguo, GUO Zhenqin, YU Bingqian, ZHOU Qianbo, WANG Yating, LI Lingxue

(School of Mechanical Engineering, Jiangnan University, Wuxi 214122,China)

Abstract:Taking 150SN as base oil without adding additives,5% chlorinated paraffin and 5% ZDDP as additives,this paper changed the load to the 40CrNiMo ring block and 45# steel specimens in order to test their sliding frictions,compared their friction and wear properties and analyzed their lubricating properties.The results showed that compared to ZDDP,the friction coefficient with chlorinated paraffin as additive is decreased by 13.68% and the wear volume by 33.3%.The lubricating property only with the chlorinated paraffin as additive is better than that only with ZDDP.

Key words:ZDDP; chlorinated paraffin; lubricating property; oiling; frictional wear

(编辑武峰)